一種高強度的MPP電纜保護管的制作方法

本發明涉及電纜加工,具體涉及一種高強度的mpp電纜保護管。

背景技術:

1、mpp電纜保護管在強度和阻燃性能方面的提升,反映電力和通信工程對安全性和耐久性的更高要求,最初,改性聚丙烯材料具備基礎的機械強度,以滿足常規的電纜保護需求,而隨著施工環境的復雜化,工程逐漸采用玻璃纖維增強等技術來提高管材的抗壓和抗沖擊能力,以適應更惡劣的條件,同時為了應對火災隱患,阻燃技術的發展也至關重要,通過添加環保型阻燃劑,顯著提升在高溫和火災環境下的安全性,這些改進使電纜保護管在電力、通信等領域廣泛應用。

2、現有技術cn111019242a公開了一種抗沖擊、耐熱、阻燃mpp電力管料,包含以下重量份的成分:聚丙烯樹脂50-70份、耐熱填料15-25份、增韌劑1-4份和阻燃劑10-25份,耐熱填料為蒙脫土、滑石粉按照重量比1:3-1:5組成的混合物,該mpp電力管料制備的mpp電力管具有抗沖擊性強、阻燃性好、機械強度高和耐熱性能好的特點,綜合性能優異且加工成型穩定;

3、然而,上述專利內容是將聚丙烯樹脂和輔料熔融共混擠出,達到抗沖擊、耐熱和阻燃的技術效果,但是,聚丙烯樹脂和耐熱填料等輔料間的極性差異,易導致材料間相容性較差,使材料間的界面結合力較弱,造成管材的耐磨性能和抗沖擊性能有待進一步提高,且僅是通過在輔料中添加單一的阻燃劑使管材具有的阻燃性能有待進一步提升。

4、針對此方面的技術缺陷,現提出一種解決方案。

技術實現思路

1、本發明的目的在于提供一種高強度的mpp電纜保護管,用于解決現有技術中的mpp電纜保護管的強度和阻燃性能均有待進一步提高的技術問題。

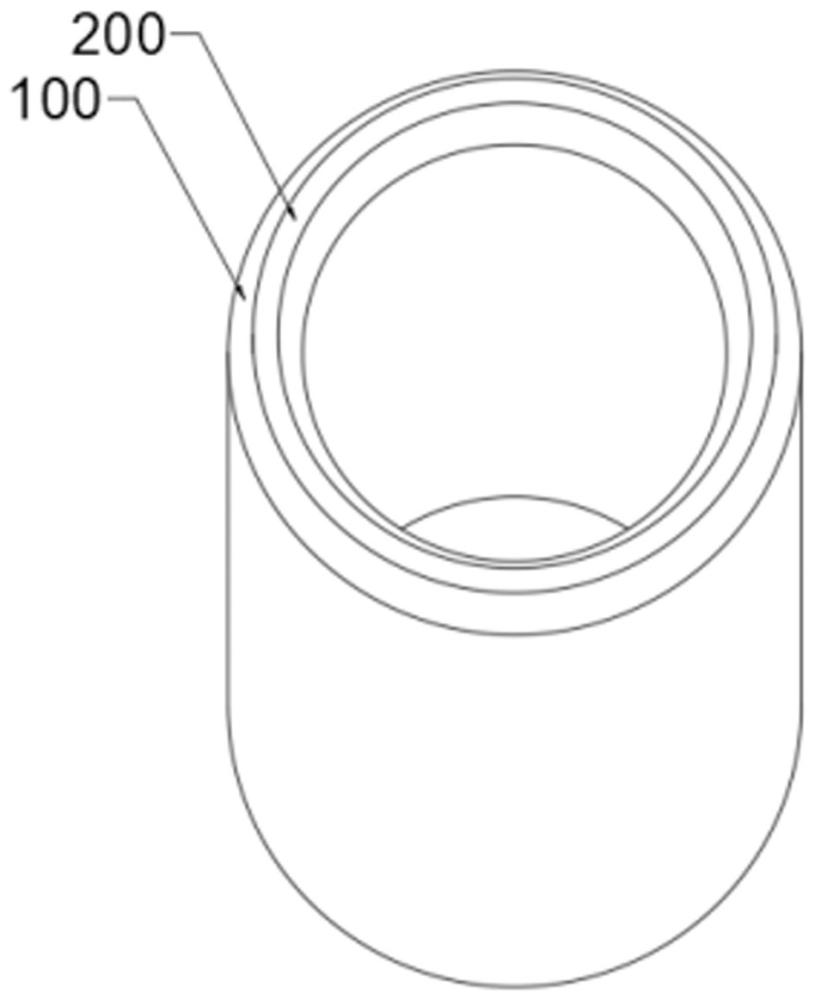

2、本發明的目的可以通過以下技術方案實現:一種高強度的mpp電纜保護管,包括阻燃屏蔽層,其內外兩側均設置有mpp層;

3、所述mpp層包括以下重量份計的原料組分:80-100份交聯聚丙烯、30-40份改性發泡劑、10-20份增塑劑、5-10份填料、3-5份穩定劑、3-5份抗氧化劑、3-5份紫外線吸收劑和3-5份潤滑劑;

4、所述阻燃屏蔽層(200)包括以下重量份計的原料組分:80-100份交聯聚丙烯、40-60份聚磷酸銨、10-20份增塑劑、5-10份填料、3-5份穩定劑、3-5份抗氧化劑和3-5份潤滑劑。

5、進一步的,增塑劑為鄰苯二甲酸二辛酯、鄰苯二甲酸二異壬酯和檸檬酸三丁酯中的一種或多種;填料為納米二氧化硅顆粒、鈦白粉和炭黑中的一種或多種;穩定劑為二苯基(2,4-二叔丁基)吡喃、雙(2,4-二叔丁基苯基)苯并噻吩和2,4-二氯苯基氟化苯酮中的一種或多種;抗氧化劑為三叔丁基羥基苯基丙烯酸酯、四甲基二羥基苯丙烯酸酯和三叔丁基羥基苯基丙烯酸酯中的一種或多種;紫外線吸收劑為二苯基三唑基二苯基三唑啉、2-(2-羥基-3-tert-丁基-5-甲基苯基)-2h-苯并三唑-4-酮)和2-羥基-4-甲氧基苯甲酸丁酯中的一種或多種;潤滑劑為硬脂酸鈣、氧化聚乙烯蠟和蒙旦蠟中的一種或多種。

6、進一步的,交聯聚丙烯的制備方法包括以下步驟:

7、a1、將改性聚丙烯樹脂、雙月桂酸二硫醚丙酸酯和改性交聯劑加入到雙螺桿擠出機中熔融擠出得到交聯聚丙烯前驅體;

8、a2、將交聯聚丙烯前驅體放置在電子束輻照設備中,經電子輻射后,得到交聯聚丙烯。

9、制備交聯聚丙烯的反應原理為:在電子束輻照下,高能電子束直接作用于交聯聚丙烯前驅體的分子鏈,導致分子鏈中的碳-氫鍵或碳-碳鍵發生電離或激發,高能電子的沖擊使分子產生自由基,即帶有不成對電子的高度活性原子或分子片段,這些自由基在高能狀態下與改性交聯劑中大量的碳碳雙鍵發生反應,最終制備得到交聯聚丙烯。

10、進一步的,步驟a1中,改性聚丙烯樹脂、雙月桂酸二硫醚丙酸酯和改性交聯劑的用量比為40-50g:1-2g:5-8g,雙螺桿擠出機從進料口朝向出料口方向的八個溫度區段的溫度依次為170℃、185、185℃、200℃、200℃、210℃、210℃,雙螺桿擠出機的主機轉速為120-160rpm,壓力為80-120bar,步驟a2中,電子輻射的操作為:以10-20l/min的流量向電子輻射裝置中通入氮氣保護,并設置電子束能量為2-3mev,功率為25-30kw,輻射劑量為100-150kgy,傳送帶速度設為2m/min。

11、進一步的,改性聚丙烯樹脂的制備方法為:將聚丙烯、1,3,5-三聚氰酸三烯丙基酯、間三氟甲基苯乙烯和偶氮二異丁腈加入到反應釜中攪拌,反應釜溫度升高至240-300℃,保溫攪拌2-4h,得到改性聚丙烯樹脂。

12、制備改性聚丙烯樹脂的反應方程式為:

13、

14、式中:

15、制備改性聚丙烯樹脂的反應原理為:偶氮二異丁腈是分解生成自由基,自由基與雙鍵反應,引發單體雙鍵單體間的聚合反應,最終制備得到改性聚丙烯。

16、進一步的,聚丙烯、1,3,5-三聚氰酸三烯丙基酯、間三氟甲基苯乙烯和偶氮二異丁腈的用量比為3-5g:5-8g:12-16g:0.8-1.2g,反應釜攪拌速率為120-160rpm。

17、進一步的,改性交聯劑的制備方法為:將n,n-二甲基甲酰胺加入到反應釜中攪拌,將反應釜溫度下降至0-5℃后,向反應釜中添加四丙烯基丁二酸,保溫攪拌5-10min后,向反應釜中滴加n,n'-二環己基碳二亞胺和n-羥基琥珀酰亞胺,保溫攪拌20-30min后,將反應釜溫度升高至室溫,繼續向反應釜中滴加三聚氰胺,保溫攪拌8-10h,后處理得到改性交聯劑。

18、制備改性交聯劑的反應方程式為:

19、

20、式中:

21、制備改性交聯劑的反應原理為:四丙烯基丁二酸是一種具有雙羧基的有機酸,通過加入n,n'-二環己基碳二亞胺和n-羥基琥珀酰亞胺,實現了羧基的活化,n,n'-二環己基碳二亞胺與羧基反應形成中間產物活化酯,n-羥基琥珀酰亞胺則增強了這一中間產物的穩定性,在低溫條件下將n,n'-二環己基碳二亞胺和n-羥基琥珀酰亞胺加入反應釜,活化的羧基在這個過程中準備與后續加入的三聚氰胺發生反應,形成酰胺鍵,三聚氰胺含有多個氨基基團,能夠與多個活化羧基發生交聯反應,形成大量的交聯網絡。

22、進一步的,反應釜攪拌速率為80-120rpm,n,n-二甲基甲酰胺、四丙烯基丁二酸、n,n'-二環己基碳二亞胺、n-羥基琥珀酰亞胺和三聚氰胺的用量比為30-40ml:5-8g:0.8-1.2g:0.3-0.5g:4-6g。后處理包括:反應釜冷卻至室溫后,將反應液加入到水浴溫度為80-100℃的旋轉蒸發儀內,減壓蒸餾至無液體采出,得到改性交聯劑。

23、進一步的,改性發泡劑的制備方法為:將改性發泡助劑、碳酸氫銨、偶氮二甲酰胺和二甲基亞砜加入到反應釜中攪拌,反應釜溫度升高至40-50℃,保溫攪拌20-30min后,靜置15-20min,后處理得到改性發泡劑。

24、制備改性發泡劑的反應原理為:碳酸氫銨和偶氮二甲酰胺溶于二甲基亞砜后,二甲基亞砜浸入改性發泡助劑的空隙中,經過揮發溶劑后,碳酸氫銨和偶氮二甲酰胺在空隙中結晶最終制備得到改性發泡劑。

25、進一步的,反應釜攪拌速率為80-120rpm,改性發泡助劑、碳酸氫銨、偶氮二甲酰胺和二甲基亞砜的用量比為8-10g:1-2g:0.6-0.8g:30-40ml,后處理包括:反應釜冷卻至室溫后,將反應液加入到水浴溫度為80-100℃的旋轉蒸發儀內,減壓蒸餾至無液體采出,得到改性發泡劑。

26、進一步的,改性發泡助劑的制備方法為:

27、b1、將zsm-5沸石、硝酸鐵粉末和去離子水加入到反應釜中,室溫下攪拌2-3h,在攪拌的過程中向反應釜中滴加稀硝酸,維持反應物體系ph=3-4,后處理得到改性沸石;

28、b2、將改性沸石放置于馬弗爐中,通入氮氣保護,馬弗爐以5℃/min的升溫速率上升至300℃,保溫2h后,以2℃/min的升溫速率上升至550℃,并以50ml/min的氣流速率通入氧氣,保溫反應4-6h,得到氧化沸石;

29、b3、將氧化沸石和飽和過氧化氫溶液加入到反應釜中攪拌,反應釜溫度升高至40-50℃,保溫攪拌2-3h,后處理得到改性發泡助劑。

30、制備改性發泡助劑的反應原理為:zsm-5沸石是一種具有規整孔道結構的分子篩,其表面帶有可交換的陽離子,在第一步中,通過將沸石與硝酸鐵溶液混合,在酸性環境下,鐵離子逐漸取代沸石中的部分陽離子,形成鐵交換沸石;通過將金屬交換后的沸石在氧氣和高溫下處理,鐵離子進一步發生氧化反應,在氮氣保護下以較慢的升溫速率升至300℃,去除表面吸附的水分和有機物,在氧氣環境下,溫度升至550℃,氧氣與鐵交換沸石中的鐵離子反應,生成氧化鐵物質,增強了材料的氧化催化活性;氧化處理后的沸石與過氧化氫溶液反應,過氧化氫作為一種強氧化劑,進一步改性沸石的表面,使其具有更高的表面活性。

31、進一步的,步驟b1中,zsm-5沸石、硝酸鐵粉末和去離子水的用量比為8-10g:50-60g:100ml,反應釜攪拌速率為80-120rpm,后處理包括:反應完成后,抽濾反應液收集濾餅后,將濾餅放置于溫度為60℃的干燥箱中進行真空干燥至濾餅恒重,得到改性沸石;步驟b3中,氧化沸石和過氧化氫溶液的用量比為5-8g:20-30ml,后處理包括:反應完成后,抽濾反應液收集濾餅后,將濾餅放置于溫度為60℃的干燥箱中進行真空干燥至濾餅恒重,得到改性發泡助劑。

32、進一步的,mpp電纜保護管保護套的制備方法包括以下步驟:

33、s1、將交聯聚丙烯、聚磷酸銨、增塑劑、填料、穩定劑、抗氧化劑和潤滑劑混合均勻得到混合料;

34、s2、將銅網放置于模具中,將混合料加入到雙螺桿擠出機中進行熔融擠出對銅網進行澆筑,待材料冷卻后得到阻燃屏蔽層;

35、s3、交聯聚丙烯、改性發泡劑、增塑劑、填料、穩定劑、抗氧化劑、紫外線吸收劑和潤滑劑混合均勻得到電纜料,將阻燃屏蔽層放入模具中,將電纜料加入到雙螺桿擠出機中進行熔融擠出對銅網分別進行內外表面澆筑,待材料冷卻后得到mpp層。

36、進一步的,步驟s1中,雙螺桿擠出機從進料口朝向出料口方向的八個溫度區段的溫度依次為170℃、185、185℃、200℃、200℃、210℃、210℃,雙螺桿擠出機的主機轉速為120-160rpm,壓力為80-120bar;步驟s2中,雙螺桿擠出機從進料口朝向出料口方向的八個溫度區段的溫度依次為170℃、185、185℃、200℃、200℃、210℃、210℃,雙螺桿擠出機的主機轉速為120-160rpm,壓力為80-120bar。

37、本發明具備下述有益效果:

38、1、本發明制備得到的mpp電纜保護管的阻燃屏蔽層在燃燒的過程中,聚磷酸銨分解產生氨氣與酸性物質,酸性物質促進交聯聚丙烯中的三嗪環碳化生成熔融的炭層,釋放的氨氣在降低氧氣含量的同時促進炭層發泡,進一步增強炭層的阻燃能力,外部的有機材料具有復雜的空間鏈段結構,與內部的銅網協同配合進一步增強了該層的屏蔽效能;在制備mpp層的過程中,低溫下改性發泡劑中的碳酸氫銨分解產生氣體促進交聯聚丙烯的低溫發泡,高溫下偶氮二甲酰胺分解產生氣體促進交聯聚丙烯的高溫發泡,提升了材料的強度,作為改性發泡劑載體的改性發泡助劑經過金屬離子置換、氧化和過氧化物清洗后產生了大量的活性位點,改善了其與有機材料的相容性,提升了材料的耐磨性能,其內部大量的空隙為氣體釋放提供了緩釋作用,使材料發泡均勻充分,并且同時作為異相成核中心,促進交聯聚丙烯異相成核形成β晶型,使mpp層的機械性能進一步得到提升最終制備得到一種高環剛度、耐磨、阻燃、高電磁屏蔽效能的高強度mpp電纜保護管。

39、2、本發明在制備改性發泡劑的過程中,通過將沸石與硝酸鐵反應,鐵離子進入沸石的晶體結構中,增強其催化活性,鐵離子的引入能夠在聚丙烯的發泡過程中提供額外的活性位點,有利于更穩定和均勻的泡孔結構形成,并酸化沸石表面,使沸石的孔道和活性位點更適合后續的催化和改性處理;通過高溫和氧化環境將沸石的表面進一步活化,并在氧化過程中形成的氧化鐵等表面基團,能夠進一步提升沸石的催化性能,并在后續的發泡過程中提供更加穩定的成核點;使用過氧化氫溶液浸泡在沸石表面引入更多的氧基團,如過氧基和羥基,從而增強其活性這些基團在聚丙烯發泡過程中有助于生成更多的氣泡并改善泡孔結構,使聚丙烯在發泡過程中形成更多的氣泡核,提高泡孔的均勻性和分布,從而增強發泡材料的性能。

40、3、本發明在制備交聯聚丙烯的過程中,首先制備得到一種改性交聯劑,該改性交聯劑具有大量的三嗪環,具有優異的碳化性能,使材料的阻燃性能進一步得到提升,且通過低溫催化縮合形成了復雜的空間網狀結構,使在輻射交聯的過程中,改性聚丙烯形成復雜的空間網狀結構,從而提升材料的耐磨能力;通過選擇具有大量氟基團、三嗪環和復雜雙鍵結構的單體制備得到改性聚丙烯,復雜的雙鍵結構使改性聚丙烯具有復雜的空間網狀結構使材料的強度得到顯著提升,相較于傳統的聚丙烯材料,其復雜的支鏈和空間結構使電纜的性能得到顯著提升。

- 還沒有人留言評論。精彩留言會獲得點贊!