可副產高附加值產物的聚碳酸亞丙酯溶劑回收工藝的制作方法

本發明屬于化工,具體涉及一種以聚碳酸亞丙酯合成過程使用的反應溶劑二氯甲烷為主要產品,高附加值副產物碳酸丙烯酯為次要產品的連續精餾精制工藝。

背景技術:

0、技術背景

1、聚碳酸亞丙酯(ppc),又稱聚甲基乙撐碳酸酯,是以二氧化碳和環氧丙烷為原料合成的一種綠色環保型塑料,具有可完全降解、生物相容性好、抗沖擊韌性、透明性、無毒性和阻隔性高等一系列優良特點,廣泛用作薄膜材料、醫用材料、膠黏劑和發泡材料等。其在替代現有塑料制品,解決白色污染問題上具有巨大潛力,它的廣泛使用對于人類在環境保護和新資源開發利用上意義重大。

2、ppc的聚合通常以co2為主要原料,環氧丙烷為共聚原料。通常,聚合反應需要加入大量反應溶劑,反應溶劑需要循環使用。同時,聚合反應放熱也會伴隨反應溶劑和聚合原料的揮發,如不對溶劑加以回收利用,不僅提高了ppc制備的物耗,從而增加生產成本,還會由于溶劑揮發至大氣分解或者泄露至土壤和地下水造成不可逆影響而引起環保問題。

3、此外在溶劑回收過程中,對于各組分的濃度要求均具有嚴格的限制,這主要是因為共聚單體和反應溶劑的純度會極大地影響聚合物的性能和等級。聚合過程產生的低聚物以及溶劑回收液體系的強非理想性使得在溶劑回收過程中需綜合考慮多種因素,提出適宜的溶劑回收方案具有一定的技術難度。ppc聚合過程的反應溶劑回收工藝尚未有公開文獻發表,因此本發明技術的提出極具現實意義。

技術實現思路

1、為解決以上問題,本發明提供了一種可副產高附加值產物的聚碳酸亞丙酯溶劑回收工藝,以解決現有技術中不回收利用溶劑,從而增加生產成本及環保影響的技術問題。

2、為實現上述目的,本發明采用的技術方案為:

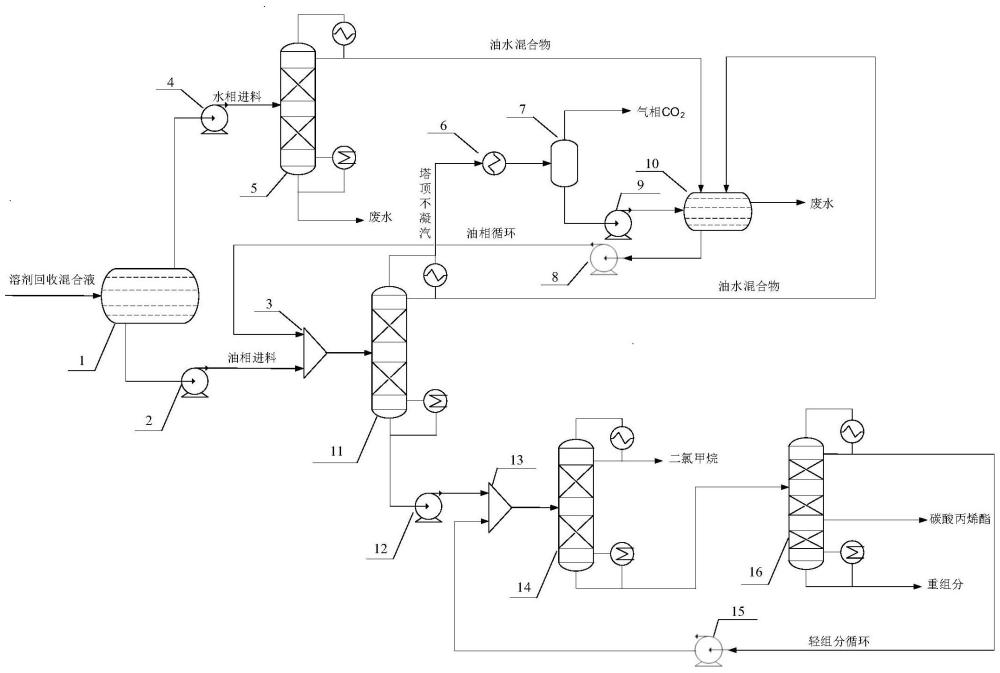

3、可副產高附加值產物的聚碳酸亞丙酯溶劑回收工藝,其特征在于,包括以下步驟:

4、1)來自反應單元的反應溶劑回收液進入進料液-液分相器,在分相器中分為油水兩相,油相在下層,水相在上層;

5、2)來自進料液-液分相器上層的水相進入脫油塔上部,在脫油塔的塔頂采出水和二氯甲烷共沸物,塔釜廢水含少量的碳酸丙烯酯、1,2-丙二醇和其他高沸物,直接送廢水處理單元;

6、3)來自進料液-液分相器下層的油相進入脫水塔上部,脫水塔的塔頂采用分凝器;脫水塔的塔釜液送入二氯甲烷精制塔;

7、4)來自脫油塔塔頂的液相采出和脫水塔塔頂分凝器得到的液相分別送入塔頂液-液分相器;來自脫水塔塔頂分凝器的氣相送入氣液分離器,氣液分離器中的氣相co2送入低壓co2回收工序,氣液分離器中的液相也送入塔頂液-液分相器中;三股物流在塔頂液-液分相器混合后進行分相;分離出的油相與脫水塔油相進料混合后直接返回到脫水塔中,水相送至廢水處理單元;

8、5)來自脫水塔的塔釜液送入到二氯甲烷精制塔中部;二氯甲烷精制塔的塔頂得到合格的二氯甲烷產品并返回聚合反應單元;二氯甲烷精制塔的塔釜經泵送入碳酸丙烯酯產品塔;

9、6)碳酸丙烯酯產品塔的塔頂采出物與脫水塔塔釜液混合后循環回二氯甲烷精制塔中以進一步回收二氯甲烷,在碳酸丙烯酯產品塔的下部側線采出合格的碳酸丙烯酯產品,塔釜的重組分送到廢液處理單元。

10、本發明其進一步特征在于:所述來自反應單元的反應溶劑回收液的組分組成為:50~85wt%水,10~40wt%二氯甲烷,1~5wt%碳酸丙烯酯,0.05~0.5wt%1,2-丙二醇,0.05~0.5wt%聚丙二醇,0.4~4wt%二氧化碳。

11、本發明其進一步特征在于:步驟1)所述水相中絕大部分為水,另含少量的co2、二氯甲烷和碳酸丙烯酯;步驟1)所述油相中主要成分為二氯甲烷,另含少量的水、碳酸丙烯酯、1,2-丙二醇以及低分子聚醚。

12、本發明其進一步特征在于:步驟2)所述脫油塔回流比(質量)控制在0.5~1.5,脫油塔的塔頂操作壓力控制在100~105kpa,脫油塔的塔釜壓力控制在110~120kpa;此時脫油塔的塔頂溫度控制在40~45℃,塔釜溫度保持在100~105℃。

13、本發明其進一步特征在于:步驟2)中由于水和二氯甲烷形成二元最低共沸物,因此在脫油塔的塔頂采出水和二氯甲烷共沸物。所述水和二氯甲烷共沸物在常壓下的共沸溫度為38.1℃,共沸組成為:二氯甲烷98.5wt%;水1.5wt%。

14、本發明其進一步特征在于:步驟3)中所述分凝器氣相為含二氯甲烷的co2氣體,分凝器液相為含co2的水和二氯甲烷共沸混合物。

15、本發明其進一步特征在于:步驟3)中所述脫水塔回流比(質量)控制在1~2;脫水塔的塔頂操作壓力控制在100~105kpa,脫水塔的塔釜壓力控制在110~120kpa;脫水塔的塔頂溫度控制在20~25℃,塔釜溫度控制在45~50℃;脫水塔塔釜液中的水含量控制在50ppm以下。

16、本發明其進一步特征在于:步驟4)中所述來自脫水塔塔頂分凝器的氣相則經脫水塔塔頂后冷器再次冷卻后送入氣液分離器;所述脫水塔塔頂后冷器的操作溫度控制在-5~-10℃,脫水塔塔頂液-液分相器的操作溫度控制在5~10℃。氣液分離器和脫水塔塔頂液-液分相器均為常壓操作,操作壓力控制在100~105kpa;

17、本發明其進一步特征在于:步驟5)中所述二氯甲烷精制塔的塔頂得到合格的二氯甲烷產品的水含量小于50ppm,二氯甲烷精制塔的塔釜主要為副產的碳酸丙烯酯以及少量的高沸物。

18、本發明其進一步特征在于:所述二氯甲烷精制塔的回流比(質量)控制在0.1~1.1,二氯甲烷精制塔的塔釜溫度為140~150℃,塔釜壓力為105~110kpa;塔頂壓力為100~105kpa,塔頂溫度為40~45℃。

19、本發明其進一步特征在于:步驟6)中所述碳酸丙烯酯產品塔的塔頂采出二氯甲烷和1,2-丙二醇混合物,塔釜為聚丙二醇及其他重組分;由于碳酸丙烯酯具有熱敏性,碳酸丙烯酯產品塔為減壓操作,塔頂壓力為10~15kpa,塔頂與塔底的壓力差控制在5~10kpa。碳酸丙烯酯產品塔的回流比(質量)控制在2~3,塔釜溫度控制在160~170℃。

20、本發明為ppc溶劑回收工藝的首次提出,具有以下有益效果:

21、1.本發明不僅將聚合過程使用的反應溶劑二氯甲烷回收,還得到具有高附加值的碳酸丙烯酯副產品。通過本發明的技術工藝,實現了反應溶劑的回收,得到了高附加值的副產品碳酸丙烯酯。降低了三廢的處理難度,減少了三廢處理的設施負荷和處理成本。

22、2.本發明利用二氯甲烷和水非均相共沸的原理,采用液-液分相和二次冷凝技術,提高了二氯甲烷的回收率。同時,減少了co2氣相中的雜質,有利于其回收利用。上述技術手段的應用降低了物耗,減少了運行成本。

23、3.由于碳酸丙烯酯的熱敏性,本發明在二氯甲烷精制塔塔釜保留少量二氯甲烷,碳酸丙烯酯產品采用側線采出的方式,降低了二氯甲烷精制塔和碳酸丙烯酯產品塔的塔釜溫度,減少了各塔的負荷,降低了能耗,同時保證了產品質量。

24、下面結合附圖和具體實施方式對本發明作進一步的詳細說明,但并不限制本發明的使用范圍。

- 還沒有人留言評論。精彩留言會獲得點贊!