一種基于蟻群算法的生產訂單及生產路徑排產方法與流程

本發明涉及生產路徑規劃的,具體涉及一種基于蟻群算法的生產訂單及生產路徑排產方法。

背景技術:

1、目前,越來越多的智能優化算法被應用于生產調度領域,以提高排產的效率和質量,如遺傳算法、模擬退火算法、粒子群優化算法等,但仍存在一些不足之處需要改進和完善。在實際生產環境中,訂單需求、設備狀態等條件可能會發生改變,而一般的優化算法通常假設環境是靜態不變的,這使得算法難以應對突發情況。在大型生產系統中,大量的計算資源會被消耗在迭代過程中,這對企業的it基礎設施提出了較高要求。許多現有的算法模型關注理論上的優化目標,如最小化生產周期或最大化設備利用率,但忽略了實際生產中的一些重要約束條件,如設備維護計劃、人力資源限制等。

2、如授權公告號為cn112966876b的中國專利公開了一種訂單的生產調度方法、裝置、電子設備及可讀介質,該方法包括:獲取待處理訂單;根據所述待處理訂單的目標執行時長將所述待處理訂單分配至目標隊列;在根據所述目標隊列的優先級信息對所述目標隊列中的所述待處理訂單進行處理時,根據當前時刻待選節點的產能信息確定所述待處理訂單的生產路徑;根據所述生產路徑對所述待處理訂單進行生產。該發明提供的訂單的生產調度方法、裝置、電子設備及可讀介質,能夠縮短訂單的生產周期并使倉儲產能的利用更加合理,但仍存在背景技術提出的問題,忽略了實際生產中的約束條件,如設備維護計劃等,使得該方法難以應對突發情況。

3、公開于該背景技術部分的信息僅僅旨在增加對本發明的總體背景的理解,而不應當被視為承認或以任何形式暗示該信息構成已為本領域普通技術人員所公知的現有技術。

技術實現思路

1、本發明所要解決的技術問題是克服現有技術的缺陷,提供一種基于蟻群算法的生產訂單及生產路徑排產方法,引入改進的蟻群算法并結合實際生產約束,為生產訂單提供了高效、靈活、低成本的排產調度,有助于提高訂單生產的效率。

2、為解決上述技術問題,本發明提供如下技術方案:

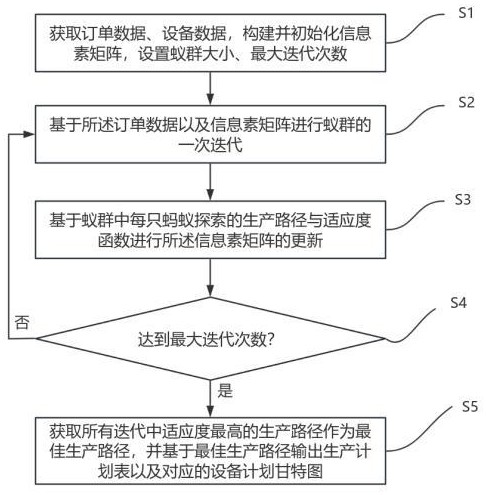

3、一種基于蟻群算法的生產訂單及生產路徑排產方法,包括以下步驟:

4、s1:獲取訂單數據、設備數據,構建并初始化信息素矩陣,設置蟻群大小、最大迭代次數;

5、s2:基于所述訂單數據以及信息素矩陣進行蟻群的一次迭代;

6、s3:基于蟻群中每只螞蟻探索的生產路徑與適應度函數進行所述信息素矩陣的更新;

7、s4:重復步驟s2-s3,直至達到最大迭代次數;

8、s5:獲取所有迭代中適應度最高的生產路徑作為最佳生產路徑,并基于最佳生產路徑輸出生產計劃表以及對應的設備計劃甘特圖。

9、作為本發明所述基于蟻群算法的生產訂單及生產路徑排產方法的一種優選方案,其中:所述訂單數據包括每個訂單的訂單編號、交付截止時間,以及每個訂單包含的所有工序及工序的執行順序、每個工序對應的設備以及每個工序的標準工作時間;

10、所述設備數據包括每個設備的設備編碼以及設備檢修計劃;其中,所述設備編碼包括設備類型與設備編號;所述設備檢修計劃包括待檢修的設備編碼以及每個待檢修設備的檢修開始時間、檢修時長;所述信息素矩陣為n行n列的矩陣,其中,n表示待完成的訂單數;信息素矩陣的第a行第b列的元素表示有向路徑ab之間的信息素濃度;所述有向路徑ab表示選擇第a個訂單后選擇第b個訂單;初始化的信息素矩陣中每個元素均相等。

11、作為本發明所述基于蟻群算法的生產訂單及生產路徑排產方法的一種優選方案,其中:所述生產路徑表示訂單按執行順序組成的訂單序列;完整的生產路徑為包含全部待執行訂單的生產路徑;

12、進行蟻群的一次迭代的方法如下:

13、s201:為每一只螞蟻進行初始化禁忌表與設備計劃甘特圖;

14、s202:為每一只螞蟻隨機選擇一個訂單作為當前訂單并計算當前訂單的完成時間;

15、s203:為每一只螞蟻更新禁忌表與設備計劃甘特圖;

16、s204:基于所述信息素矩陣為每一只螞蟻選擇下一個訂單;

17、s205:重復步驟s203-s204,直至每只螞蟻均探索出一條完整的生產路徑。

18、作為本發明所述基于蟻群算法的生產訂單及生產路徑排產方法的一種優選方案,其中:所述禁忌表包括完成區和占用區,在迭代過程中,禁忌表中的訂單不可選擇;為任一只螞蟻初始化禁忌表的方法為進行占用區填充,方法如下:

19、計算禁忌表之外的每個訂單的完成時間,公式如下:

20、;

21、其中,表示任一訂單的完成時間;表示當前時刻;表示訂單的第i個工序對應的設備等待時間;表示第i個工序的標準工作時間;i的取值范圍為1,2,……,m,m為訂單包含的工序的數目;若任一訂單a的完成時間晚于訂單涉及的設備的檢修開始時間,則將訂單a加入所述占用區;任一訂單的工序按順序執行,即上一工序完成后開始執行相鄰的下一工序;

22、所述設備等待時間為工序開始時刻至設備可用的開始時刻之間的時間差,且若設備可用的開始時刻不晚于對應的工序開始時刻,則設備等待時間為0;若設備正在檢修,則所述設備可用的開始時刻的計算方法為檢修開始時間加上檢修時長;否則,所述設備可用的開始時刻的計算方法為設備執行的上一工序的開始時刻加上設備執行的上一工序的標準工作時間。

23、作為本發明所述基于蟻群算法的生產訂單及生產路徑排產方法的一種優選方案,其中:所述設備計劃甘特圖用于表示每個設備的工作時間與閑置時間;初始化方式如下:在設備計劃甘特圖中為所有設備分配一個縱坐標,橫坐標為時間;將每個正在執行的工序在設備計劃甘特圖中繪制出來,縱坐標為工序對應的設備,橫坐標的起點為當前時刻,橫坐標的終點為當前時刻加上工序的剩余工作時間,并將工序名稱標注到設備計劃甘特圖上。

24、作為本發明所述基于蟻群算法的生產訂單及生產路徑排產方法的一種優選方案,其中:所述為每一只螞蟻更新禁忌表與設備計劃甘特圖的方法如下:

25、s2031:將當前訂單包含的每個工序添加到設備計劃甘特圖上;其中,橫坐標的起點為工序對應的設備可用的開始時刻;橫坐標的終點為起點加上工序的標準工作時間;

26、s2032:將禁忌表中占用區的訂單移出禁忌表;

27、s2033:將當前訂單加入禁忌表的完成區;

28、s2034:對禁忌表進行占用區填充。

29、作為本發明所述基于蟻群算法的生產訂單及生產路徑排產方法的一種優選方案,其中:所述為每一只螞蟻選擇下一個訂單的方法如下:

30、s2041:計算螞蟻選擇任一個訂單作為下一個訂單的概率,公式如下:

31、;

32、其中,d表示當前訂單,b、c均表示集合中的任一訂單;其中,集合包括禁忌表之外的所有訂單;表示選擇訂單b作為下一個訂單的概率;表示有向路徑db上的信息素濃度,表示有向路徑dc上的信息素濃度,均基于信息素矩陣獲取;表示有向路徑db上的啟發因子;表示有向路徑dc上的啟發因子;為信息素調節因子;

33、s2042:基于螞蟻選擇每個訂單作為下一個訂單的概率,通過輪盤賭算法確定選擇的下一個訂單;

34、s2043:將當前訂單更新為選擇的下一個訂單。

35、作為本發明所述基于蟻群算法的生產訂單及生產路徑排產方法的一種優選方案,其中:所述啟發因子的計算公式如下:

36、;

37、其中,表示訂單d涉及的設備的總數;表示訂單d與訂單c共同涉及的設備數;

38、所述信息素調節因子的表達式如下:

39、

40、其中,n表示當前迭代次數;為最大迭代次數。

41、作為本發明所述基于蟻群算法的生產訂單及生產路徑排產方法的一種優選方案,其中:所述適應度函數的公式如下:

42、;

43、其中,h表示任一生產路徑的適應度;、、均為權重系數;表示生產路徑中最后一個訂單的完成時間;表示生產路徑中正常訂單的數目,所述正常訂單為訂單完成時間早于交付截止時間的訂單;表示生產路徑中的逾期訂單的數目,所述逾期訂單為訂單完成時間不早于交付截止時間的訂單;表示第j個正常訂單的交付截止時間;表示第j個正常訂單的訂單完成時間;表示第k個逾期訂單的交付截止時間;表示第k個逾期訂單的訂單完成時間。

44、作為本發明所述基于蟻群算法的生產訂單及生產路徑排產方法的一種優選方案,其中:進行所述信息素矩陣的更新的方法如下:

45、計算本次迭代得到的每條生產路徑的適應度并排序,并選擇適應度最高的m條生產路徑作為參考路徑,m為正整數;對信息素矩陣中每個元素進行更新,公式如下:

46、;

47、其中,表示本輪迭代中,信息素矩陣中的任一信息素濃度;ef為對應的有向路徑;表示更新后的值;表示本次迭代中第p條參考路徑對應的螞蟻在有向路徑ef間留下的信息素濃度,若第p條參考路徑不包含有向路徑ef,則取值為0;否則,的計算公式如下:

48、;

49、其中,表示本次迭代的第p條參考路徑的適應度;表示本次迭代的m條生產路徑的最高適應度;

50、為信息素的揮發系數,計算公式如下:

51、;

52、其中,表示截止至本次迭代的所有生產路徑的最高適應度。

53、與現有技術相比,本發明所達到的有益效果如下:

54、通過對設備工作時間與閑置時間的有效管理,本發明有助于提高設備利用率,本方案有助于縮短生產周期,提高整體生產效率。本發明能夠較好地適應生產環境的變化,如設備檢修計劃的變動,從而使得生產調度更為靈活。

55、通過最小化生產路徑的總時間成本,本方案能夠準確地預測訂單完成時間,減少訂單逾期的情況,提高客戶滿意度。自動化排產減少了對人工排產的依賴,降低了因人為錯誤造成的生產延誤風險。通過對多種生產約束的綜合考慮,本方案提高了排產方案面對實際生產中各種不確定性因素的適應能力。

56、通過信息素揮發系數的動態調整和遺傳算法策略的應用,本方案能夠在一定程度上加快算法的收斂速度,減少計算時間。輸出的生產計劃表和設備計劃甘特圖,使得生產管理人員能夠直觀地了解整個生產過程,便于監控和管理。

- 還沒有人留言評論。精彩留言會獲得點贊!