基于大數據的家居板材生產管理方法及系統與流程

本發明涉及板材生產管理,具體為基于大數據的家居板材生產管理方法及系統。

背景技術:

1、隨著人們生活水平的提高,定制家具的需求越來越廣泛,為提高定制家具的生產效率,需要由專門的人員對定制家具的生產訂單進行拆單處理,提高生產效率。利用拆單軟件設計出產品圖紙后,自動將整個圖紙拆分為板材零件、五金零件等,明確各級零件生產要求的訂單分解工作,并生成零件的生產計劃,與生產設備對接后,生產設備根據生產計劃加工零件。

2、由于定制家具所使用的板材零件需要定制化處理,如板材的尺寸、孔、槽等參數均是定制設計,而每一個板材零件的產量較少,因此在生產過程中,需要對生產線頻繁發出更換加工刀具的調整指令,導致加工效率低。

技術實現思路

1、本發明的目的在于提供基于大數據的家居板材生產管理方法及系統,以解決上述背景技術中提出的問題。

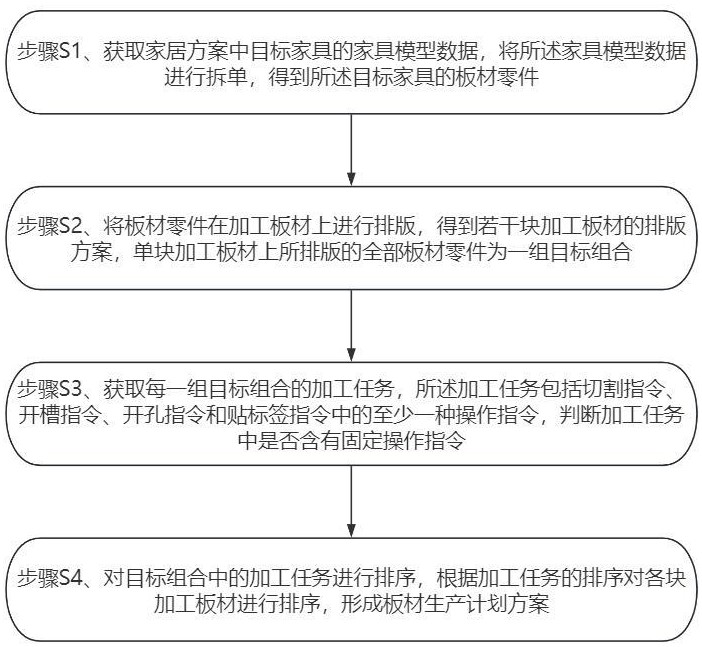

2、為了解決上述技術問題,本發明提供如下技術方案:基于大數據的家居板材生產管理方法,所述方法包括以下步驟:

3、步驟s1、獲取家居方案中目標家具的家具模型數據,將所述家具模型數據進行拆單,得到所述目標家具的板材零件;

4、步驟s2、將板材零件在加工板材上進行排版,得到若干塊加工板材的排版方案,單塊加工板材上所排版的全部板材零件為一組目標組合;

5、步驟s3、獲取每一組目標組合的加工任務,所述加工任務包括切割指令、開槽指令、開孔指令和貼標簽指令中的至少一種操作指令,判斷加工任務中是否含有固定操作指令;

6、步驟s4、對目標組合中的加工任務進行排序,根據加工任務的排序對各塊加工板材進行排序,形成板材生產計劃方案。

7、進一步的,所述步驟s1包括:

8、步驟s101、獲取家居方案中家具的信息,指定其中待加工的某一個家具作為目標家具,提取目標家具的三維模型,根據三維模型進行拆單,將目標家具拆解為若干塊板材零件;

9、步驟s102、標記每塊板材零件的板材尺寸數據和板材材質數據,形成一一對應的板材零件的基本信息;

10、步驟s103、獲取每塊板材零件上的孔和槽,對孔和槽的位置和尺寸進行檢測,將檢測不合格的板材零件標記為異常零件,對異常零件進行人工復檢。

11、進一步的,所述步驟s2包括:

12、步驟s201、獲取每塊板材零件的基本信息,所述基本信息包括板材材質、板材尺寸和板材形狀,將板材材質相同的板材零件提取至同一集合內形成目標集合;

13、步驟s202、獲取與所述目標集合所對應的板材材質相同的加工板材的單塊尺寸,將目標集合中的板材零件在加工板材上進行排版,在同一塊加工板材上排版的板材零件形成目標組合;

14、步驟s203、提取目標組合中每塊板材零件的面積,形成集合s,s={s1、s2、s3.......sn},其中s1、s2、s3.......sn依次表示目標集合中第1塊板材零件的面積、第2塊板材零件的面積、第3塊板材零件的面積......第n塊板材零件的面積,其中s1+s2+s3+.......+sn≤s加,其中s加表示目標組合所對應的加工板材的單塊面積;

15、步驟s204、將所有板材零件均在加工板材上進行排版后,得到待加工的加工板材數量,對每塊加工板材進行編號形成板材數據集合l,l={l1、l2、l3.......ln},其中l1、l2、l3.......ln依次表示板材數據集合中第1塊待加工的加工板材、第2塊待加工的加工板材、第3塊待加工的加工板材......第n塊待加工的加工板材,輸出每塊加工板材所對應的排版方案。

16、進一步的,所述步驟s3包括:

17、步驟s301、獲取目標組合的加工任務,所述加工任務包括切割指令、開槽指令、開孔指令和貼標簽指令中的至少一種操作指令;

18、步驟s302、獲取切割設備的切割刀和壓輥的位置信息,將壓輥作為水平軸線,將切割刀與壓輥之間可垂直移動的最大寬度范圍記為寬度閾值d;

19、步驟s303、若一組目標組合的加工任務中包括開槽指令,則獲取開槽指令所對應的槽口數據,所述槽口數據包括加工路徑,將加工路徑中的起點作為原點,建立坐標系,其中坐標系的橫軸與壓輥平行,將加工路徑在坐標系中標記,獲取加工路徑中每個點的坐標并形成坐標集合m,m={m1(x1,y1),m2(x2,y2),m3(x3,y3),......mn(xn,yn)},其中m1(x1,y1),m2(x2,y2),m3(x3,y3),......mn(xn,yn)依次分別表示坐標集合中第1個點的坐標,第2個點的坐標,第3個點的坐標,......,第n個點的坐標,取坐標集合中y坐標值最大的ymax,若ymax>d,則將該加工任務中的切割指令標記為固定操作指令。

20、進一步的,所述步驟s4包括:

21、獲取所有加工板材的加工任務,對各個加工任務進行排序,相鄰兩個加工任務之間滿足承上啟下條件,其中承上啟下條件包括:將其中一個加工任務作為當前加工任務,將當前加工任務中第一個進行的操作指令,作為上一個加工任務中最后一個進行的操作指令,將當前加工任務中最后一個進行的操作指令,作為下一個加工任務中第一個進行的操作指令;

22、其中含有固定操作指令的加工任務中,其切割指令排列在該加工任務中最后一個執行的操作命令;

23、根據承上啟下條件對所有加工任務進行排序,根據加工任務的排序順序,對加工板材進行排序,根據排序依次進行板材上料;

24、若有加工任務不滿足承上啟下條件,則將其提取至二次排序集合中,若二次排序集合中的數值個數大于兩個,則對二次排序集合中的每個加工任務的操作系數進行計算,其中操作系數的計算公式為:

25、k=β1*q+β2*z;

26、其中k表示操作系數,q表示操作指令的失誤概率,所述q通過獲取歷史數據中同一類操作指令的加工總次數和失誤次數計算得到;z表示該加工任務中操作指令的總條數;β1和β2表示權重因子;

27、根據計算得到的操作系數的升序對二次排序集合中的各個加工任務進行排序;將二次排序集合中的加工任務排列在滿足承上啟下的加工任務之后,得到板材生產計劃方案。

28、基于大數據的家居板材生產管理系統,其應用于所述的基于大數據的家居板材生產管理方法,所述管理系統包括拆單模塊、排版模塊、固定操作模塊和排序模塊;

29、所述拆單模塊用于獲取家居方案中目標家具的家具模型數據,將所述家具模型數據進行拆單,得到所述目標家具的板材零件;

30、所述排版模塊用于將板材零件在加工板材上進行排版,得到若干塊加工板材的排版方案,單塊加工板材上所排版的全部板材零件為一組目標組合;

31、所述固定操作模塊用于獲取每一組目標組合的加工任務,所述加工任務包括切割指令、開槽指令、開孔指令和貼標簽指令中的至少一種操作指令,判斷加工任務中是否含有固定操作指令;

32、所述排序模塊用于對目標組合中的加工任務進行排序,根據加工任務的排序對各塊加工板材進行排序,形成板材生產計劃方案。

33、進一步的,所述拆單模塊包括拆解單元和檢測單元,所述拆解單元用于將家具的三維模型拆解為若干塊板材零件,所述檢測單元用于檢測板材零件上的孔和槽的位置以及尺寸是否標注正確。

34、進一步的,所述固定操作模塊包括數據獲取單元和判斷單元,所述數據獲取單元用于獲取目標組合的加工任務,以及獲取切割設備的切割刀和壓輥的位置信息,分析得到切割刀與壓輥之間可垂直移動的最大寬度范圍;所述判斷單元用于判斷若一組目標組合的加工任務中包括開槽指令時,是否將該加工任務中的切割指令標記為固定操作指令。

35、進一步的,所述排序模塊包括一次排列單元和二次排列單元,所述一次排列單元用于對各個加工任務進行排序,使相鄰兩個加工任務之間滿足承上啟下條件;所述二次排列單元用于根據操作系數對不滿足承上啟下條件的加工任務進行二次排序,將二次排序后的加工任務排列在滿足承上啟下的加工任務之后。

36、與現有技術相比,本發明所達到的有益效果是:

37、本發明通過對加工任務進行分析后對各塊加工板材進行排序,形成板材生產計劃方案,使得相鄰兩個加工任務之間滿足承上啟下條件,如將當前加工任務中第一個進行的操作指令,作為上一個加工任務中最后一個進行的操作指令,將當前加工任務中最后一個進行的操作指令,作為下一個加工任務中第一個進行的操作指令;可使得上一個加工任務完成后,無需更換刀具頭,即可開始下一個加工任務,減少更換刀具的次數,提高加工效率,并且對不滿足承上啟下條件的加工任務進行排序,將易出現加工失誤的加工板材放在后面加工,避免影響其他加工任務的進行,以保證加工過程順利進行。

- 還沒有人留言評論。精彩留言會獲得點贊!