一種木紋巖板玻璃制造裝置及其控制方法與流程

本發明屬于玻璃制造,具體涉及一種木紋巖板玻璃制造裝置及其控制方法。

背景技術:

1、巖板又稱陶瓷巖板,是由天然石粉、長英石等天然原材料經過特殊工藝,借助萬噸以上壓機壓制(超過15000噸),結合先進的生產技術,經過1200℃以上高溫燒制而成,能夠經得起切割、鉆孔、打磨等加工過程的超大規格新型瓷質材料。陶瓷巖板主要用于家居、廚房板材領域。玻璃陶瓷巖板是一種玻璃表面被陶瓷巖板包裹的板材,玻璃陶瓷巖板可以應用到茶幾板、餐桌板、墻板和家具等方面。為了使其更加美觀,適應多種裝修風格,會使用對應的裝置將其加工成帶有木紋裝飾的巖板玻璃。

2、這種裝置上安裝有可以在主滑軌移動的噴涂裝置,噴涂裝置包括負責供墨的大儲墨罐以及打印噴頭移動機位上的小墨罐,二者內部儲墨量的多少,會直接影響噴涂裝置整體的重量,當噴涂裝置整體的重量較大時,其與主滑軌之間的壓力較大,噴涂裝置位移時所受到的摩擦力較大,這不利于噴墨作用的高效進行。

3、正如公開號為:cn110778603a的中國發明專利所說:其公開一種利用摩擦力消除點蝕現象的滾珠軸承,包括基座,所述基座的內部活動連接有滾珠槽,滾珠槽的內部活動連接有感應彈簧,感應彈簧遠離滾珠槽的一端固定連接有支撐板,支撐板遠離感應彈簧的一端通過調節彈簧活動連接有油管,支撐板的下部且位于對稱的油管之間固定連接有中空通道。在擠壓力的作用下進入中空通道內,經螺紋管抽吸進入刮刀內部,當螺紋管進行拉伸不斷靠近滾珠表面的同時,潤滑油也隨之從出油孔流出,且每個滾珠表面設置有對應的刮刀,潤滑工作發生在滾珠槽內,且滾珠槽內因滾動摩擦熱量較高,水分會被蒸發,雜質會留在其內部,從而達到了潤滑不導致點蝕現象出現的效果。

4、在上述對比文件中提到了點蝕:即軸承使用時滾珠和內外圈相互接觸,要承受相當大的重量,而制成軸承的材料也有一定的壽命,甚至可能出現質量不佳等問題,當達到一定使用次數后,應力就會改變那些有問題的接觸面,從而使一些部位出現魚鱗狀的疲勞剝落點;這時,軸承也會隨之失去原本設計的能效,不能圓滑、平穩地繼續運轉了,但應用在設備中的滾珠軸承一旦發生損壞更換較為麻煩,且損壞后不易被察覺出來。

5、在本木紋巖板玻璃制造裝置中,也會在主滑軌與噴涂裝置的接觸面上設置多個滾珠,有時還會人工對主滑軌涂抹潤滑油,以此緩解重量較大而產生較大摩擦力的問題,但是滾珠與承托噴涂裝置位移的滑動件之間也會出現點蝕現象,現有技術中通常會更換一整個滑動件,之后再對出現點蝕現象的物件做進一步修整,造成浪費,且噴涂裝置與滑動件之間的拆卸流程也較為麻煩,需要借助其他工具依次對各個螺栓進行拆除,降低效率。

技術實現思路

1、針對現有技術存在的不足,本發明目的是提供一種木紋巖板玻璃制造裝置及其控制方法,以解決上述背景技術中提出的問題。

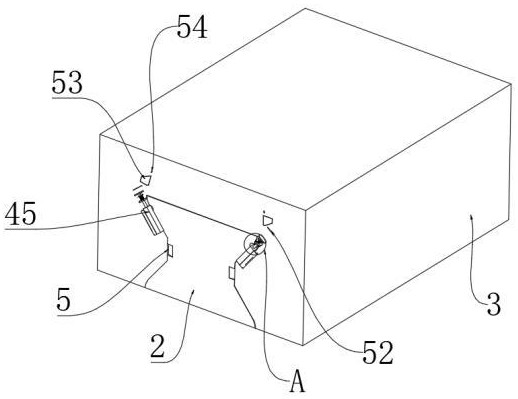

2、為實現上述目的,本發明提供如下技術方案:一種木紋巖板玻璃制造裝置,包括裝置主體和設置在裝置主體上的主滑軌,所述主滑軌的外壁滑動連接有滑動件,所述滑動件的頂部設置有噴涂裝置,所述滑動件的兩個內側壁上均開設有矩形槽一,所述滑動件的內部開設有兩個矩形槽二,所述矩形槽二的內部與矩形槽一互相連通,所述滑動件的內部設置有聯動組件和應力組件,所述聯動組件包含有柱齒輪和長軸桿,所述柱齒輪與主滑軌成嚙合連接關系,所述柱齒輪與長軸桿傳動連接,所述應力組件包含有抵觸板,所述抵觸板安裝在滑動件的內側壁上,所述矩形槽二的內壁一端固定連接有連通件,所述連通件與主滑軌成滑動連接關系,所述連通件的一側外壁固定連接有多個等距排布的填涂組件,所述填涂組件包含有套管件和齒塊二,所述齒塊二與套管件的內部成滑動連接關系,所述長軸桿的外壁傳動連接有連接帶二,所述連接帶二的外壁固定連接有多個等距排布的齒塊一,所述齒塊一與各個齒塊二均成活動連接關系。

3、優選的,所述主滑軌的兩端均開設有矩形通槽,所述矩形通槽的內壁上固定連接有齒條,所述柱齒輪的頂部固定連接有短桿,所述短桿的頂部與矩形槽一的內壁頂端轉動連接,所述柱齒輪的底端滾動連接有多個滾珠一,多個所述滾珠一的位置圍繞柱齒輪的軸線呈等距圓周分布,多個所述滾珠一的外壁均與矩形槽一的內壁底端滾動連接,所述柱齒輪的一部分位于矩形通槽內部,所述柱齒輪的外壁與齒條的內壁互相嚙合。

4、優選的,所述長軸桿的底端與矩形槽一的內壁底端轉動連接,所述長軸桿的頂部與矩形槽二的內壁頂端轉動連接,所述長軸桿的側壁與短桿的側壁之間傳動連接有連接帶一,所述矩形槽二的內壁兩端之間轉動連接有短軸桿,所述連接帶二傳動連接在短軸桿與長軸桿的外壁之間,多個所述套管件的一端均與連通件的一側外壁固定連接,所述齒塊二包括橫塊和三角塊,所述三角塊的一端與橫塊固定連接,所述齒塊二的兩側外壁均開設有內凹槽,各個所述內凹槽的兩側內壁之間均轉動連接有輥軸,所述輥軸僅有一小部分體積超出內凹槽的內部,所述齒塊一的兩側外壁均固定連接有粗糙層,所述輥軸的外表面與粗糙層滾動連接,所述橫塊與套管件的內壁滑動連接且二者橫截面積相等。

5、優選的,所述套管件的各個內壁之間滑動連接有同一個隔板一,所述套管件的各個內壁之間固定連接有同一個隔板二,所述隔板二的一側開設有多個等間距分布的貫通型的出油槽一,所述隔板一與橫塊固定連接,所述隔板一與隔板二之間固定連接有海綿塊,所述海綿塊的一側開設有兩個間隔開且呈貫通狀的圓形槽,所述隔板一與隔板二之間固定連接有兩個位置間隔開的復位彈簧,兩個所述復位彈簧分別位于兩個圓形槽的內部,各個所述套管件的頂端均開通有注油槽,所述滑動件的內部開設有兩個儲油槽,兩個所述儲油槽的橫截面均呈直角梯形,所述儲油槽的底端開通有多個等間距分布的豎直槽,各個所述豎直槽的內部分別與各個注油槽的內部互相連通,所述滑動件的一側外壁開設有兩個位置對稱的加油槽,所述加油槽與水平線之間的夾角為銳角且整體斜向上,所述加油槽的內部與儲油槽的內部互相連通,所述滑動件的一側外壁固定連接有兩扇位置對稱的透明窗,所述透明窗的橫截面積與儲油槽相等,所述透明窗整體是無色透明的,所述儲油槽的內部填充有潤滑油。

6、優選的,所述隔板二的一端固定連接有三個等距排布的輸油管,各個所述輸油管的內部分別與各個出油槽一的內部互相連通,所述連通件的內部與三根輸油管的內部均互相連通,所述連通件的內部固定連接有墊高塊,所述連通件的一側內壁卡接有擋油板一,所述連通件的兩側內壁之間固定連接有擋油板二,所述擋油板二的一側固定連接有供拽動的拉桿二,所述擋油板一與擋油板二的一側外壁均開設有多個等距排布的出油槽二,所述擋油板一的長度大于擋油板二且與連通件的寬度相等,所述擋油板一的外壁與擋油板二的外壁滑動連接。

7、優選的,所述主滑軌的兩側外壁均開設有弧形滑軌,所述滑動件的其中兩個傾斜狀的外壁上均開設有安裝槽,所述抵觸板滑動連接在安裝槽的內部,所述抵觸板的一側外壁開設有多組等距排布的組合槽和斜槽組,所述組合槽包含有半圓槽,各個所述組合槽的內部均滑動連接有半圓塊,所述半圓塊與組合槽的橫截面積相等且整體形狀相匹配,所述半圓塊卡接至組合槽的內壁一端之時,二者之間形成了圓球槽,所述圓球槽的內部滾動連接有滾珠二,所述滾珠二有部分體積超出圓球槽的內部,多個所述滾珠二均與弧形滑軌的內壁成滾動連接關系。

8、優選的,各個所述斜槽組均包括兩個斜槽,同一個所述斜槽組中的兩個斜槽分別位于組合槽的兩側,各個所述斜槽的內部均固定連接有海綿層,各個所述半圓塊的一端固定連接有同一個集合條,所述集合條的底面開設有寬槽,所述寬槽的兩側內壁之間固定連接有拉桿一,所述寬槽整體完全位于安裝槽的內腔,所述集合條滑動連接在安裝槽的內部,所述安裝槽的橫截面積等于抵觸板與集合條的橫截面積之和,所述抵觸板上圓球槽的內壁上開設有復合通槽,所述復合通槽包括直通道與傾斜通道,所述直通道與兩個傾斜通道的內部互相連通,所述直通道的直徑小于傾斜通道,兩個所述傾斜通道的內部分別與兩個斜槽組的內部互相連通,所述直通道的內部與連通件的內部互相連通。

9、優選的,所述安裝槽的內壁一端固定連接有加固塊,所述加固塊的一側固定連接有兩個位置對稱的矩形凸塊,所述矩形凸塊的兩端均開設有輔助凹槽,所述抵觸板的一端開設有兩個對稱分布的側槽,所述側槽的內壁兩端均固定連接有輔助橡膠墊,所述輔助橡膠墊與輔助凹槽的內部相卡接。

10、優選的,所述抵觸板的另一端固定連接有長塊,所述長塊的一側固定連接有拉塊,所述滑動件的一側外壁固定連接有兩塊對稱分布的側板,所述側板的一端滑動且貫穿有插桿,所述插桿與長塊的內部相卡接,所述側板的一側外壁固定連接有直彈簧,所述直彈簧的一端固定連接有活動板,所述插桿穿過直彈簧的內部和活動板的一側且轉動連接有驅動塊,所述滑動件的一側外壁開設有兩個對稱分布的限位槽,所述驅動塊可卡接在限位槽的內部。

11、一種木紋巖板玻璃制造裝置的控制方法,包括以下步驟:

12、步驟一:拉動驅動塊,直至插桿與長塊完全失去接觸關系,此時繼續向斜向上方向拉動驅動塊,驅動塊逐步靠近限位槽,最終可以轉動驅動塊使其卡接在限位槽內部;

13、步驟二:拉動拉桿二一小段距離之后停止,即可使得擋油板二上開設的各個出油槽二與擋油板一上開設的各個出油槽二的位置互相錯開,即通過拉動擋油板一,使得連通件內部的潤滑油不得從各個出油槽二流出,防止在拆卸抵觸板的過程中,發生潤滑油的泄露,造成資源浪費和環境臟污;

14、步驟三:拉動拉塊,便可以把應力組件抽離安裝槽內部,之后拉動拉桿一,便可以使得集合條與多個半圓塊形成的整體與抵觸板脫離卡接關系,利于進一步對各個滾珠二或是組合槽的內部做出修整。

15、與現有技術相比,本發明的有益效果是:

16、噴涂作業進行時,滑動件承載著噴涂裝置沿著主滑軌的外壁進行位移,通過設置的聯動組件和應力組件,柱齒輪隨滑動件位移而轉動,同步帶動各個齒塊一產生位移并依次推動各個填涂組件中的齒塊二,潤滑油會自動的擠出至滾珠二附近,達到自動潤滑主滑軌與滑動件接觸面的目的,替代人工,此外,應力組件的設置使得抵觸板可高效的進行拆卸,利于后續的更替或修整。

- 還沒有人留言評論。精彩留言會獲得點贊!