一種排氣止回結構、泵體組件及壓縮機的制作方法

本發明涉及壓縮機,尤其是涉及一種排氣止回結構、泵體組件及壓縮機。

背景技術:

1、渦旋壓縮機是一種通過改變容積來實現氣體壓縮的流體機械,在壓縮機工作時,氣體從靜渦旋盤外周的吸氣口進入到由動、靜渦旋盤渦旋齒相互嚙合而形成壓縮腔中,并在動渦旋盤的運動下,壓縮腔容積逐漸縮小,同時將腔內氣體逐漸壓縮到中心的排氣腔內并從靜渦旋盤排氣口排出。然而在實際運行過程中,每當排氣腔與靜渦旋盤排氣口連通時,可能會出現的情況是,排氣腔內的氣體壓力一開始會小于排氣壓力,需要排氣腔的容積進一步縮小,才能達到排氣壓力。此時,靜渦旋盤排氣口外部的氣體壓力大于排氣腔內的壓力,就有可能會倒流回排氣腔內引起重復壓縮。另一種情況是,當壓縮機停機時,與動渦旋盤連接的曲軸沒有電機提供單向旋轉的動力,由于靜渦旋盤排氣口外部的氣體壓力大于壓縮腔內的氣體壓力,因此氣體會通過排氣腔倒流回壓縮腔中,使動渦旋盤發生急速倒轉,帶來損害壓縮機的風險。

2、常見的防止氣體倒流回排氣腔內的方法是在靜渦旋盤排氣口處設置排氣止回結構,當氣體從排氣腔流向靜渦旋盤排氣口外部時,排氣止回結構打開,氣體可通過;當氣體從靜渦旋盤排氣口外部倒流回排氣腔時,排氣止回結構關閉,阻止氣體繼續通過。

3、本技術人發現現有技術至少存在以下技術問題:

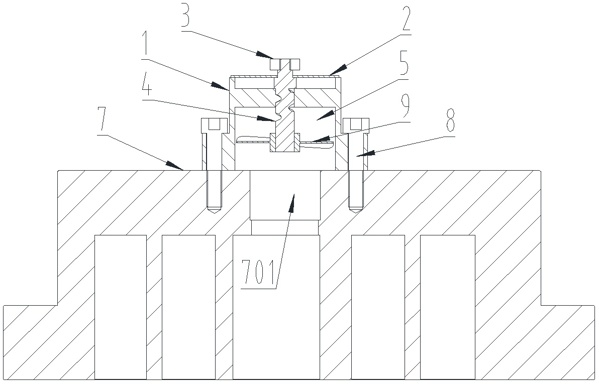

4、如圖1所示,現有技術中公開了一種排氣閥組件、渦旋壓縮機和制冷設備。其中,排氣閥組件包括:第一閥座11,用于安裝在所述渦旋壓縮機的靜渦盤21的排氣側,所述第一閥座11具有與所述靜渦盤21的排氣孔211相對的第一閥腔111;以及第一閥片12,可沿所述排氣孔211的軸向上下浮動地設于所述第一閥腔111內,以將所述排氣孔211與所述第一閥腔111導通或者隔斷。這種形式的排氣止回結構較為常見,為壓差浮動式,當排氣腔內的壓力大于靜渦旋盤排氣孔外部壓力時,氣體會把第一閥片吹起,不影響壓縮機的正常工作;而排氣腔內的壓力小于靜渦旋盤排氣孔外部壓力時,氣體會將第一閥片下壓,從而遮蔽靜渦旋盤排氣孔,阻止氣體的繼續倒流。然而,這種形式的排氣止回結構也存在一定的問題,最常見的是:為了能保證浮動,第一閥片一般都會設計得較為輕薄,因此受到氣體力作用時會快速地上升或下降到第一閥座上的限位結構并與之發生沖擊,這會影響第一閥片的壽命,同時還會產生噪聲。

5、同樣的,現有技術中還公開了一種緩沖閥片組件以及壓縮機,如圖2所示,緩沖閥片6包括:固定于排氣閥座的一第二閥片62和一層疊于第二閥片62之上的擋板61;第二閥片62的兩端之間依次形成連接部、可基于連接部彎折的中部以及密封部;擋板61的兩端之間依次形成連接部611、中部以及上翹的限制部612,在中部靠近限制部612的一側設有至少一向第二閥片凸出的凸起613。這種形式的排氣止回結構亦較為常見,利用氣體力使第二閥片產生翹曲形變,從而開啟排氣通道;當氣體欲向排氣腔倒流時,利用第二閥片的形變回復,及時關閉排氣通道。然而這種形式的排氣止回結構,其第二閥片的變形程度不可過大,否則經過長時間的工作容易發生塑性變形甚至是疲勞斷裂。因此這種形式的第二閥片打開角度一般較小,限制了排氣流量。

技術實現思路

1、本發明的目的在于提供一種排氣止回結構、泵體組件及壓縮機,以解決現有技術中存在的閥片受到氣體力作用時會快速地上升或下降到閥座上的限位結構并與之發生沖擊,影響閥片的壽命和產生噪聲的技術問題。

2、為實現上述目的,本發明提供了以下技術方案:

3、本發明提供的一種排氣止回結構,包括閥座、閥片、調節件、葉輪;其中:

4、所述閥座設置在靜渦旋盤的排氣口外側,所述閥座內具有氣流通道,該通道所圍成的空間為閥腔;

5、所述閥片活動設置在所述閥座頂部,位于所述閥腔遠離所述排氣口的一端,能將所述排氣口和外部環境連通或關閉以進行排氣或排氣止回;

6、所述調節件螺接在所述閥腔內的橫梁上;

7、所述調節件頂部與所述閥片連接,底部與位于所述閥腔內的所述葉輪連接。

8、本發明提供的排氣止回結構,包括閥座、閥片、調節件、葉輪,閥座內設有氣體通道,該通道所圍成的空間為閥腔,閥腔一端與靜渦旋盤排氣口連通,另一端與靜渦旋盤外部排氣空間連通,閥片處于閥腔與靜渦旋盤外部排氣空間連通一側,可沿閥腔軸向移動,當其抵接閥座外端面時,可阻隔排氣口與外部排氣空間,當其遠離閥座外端面時,排氣口與外部排氣空間連通;將閥片與調節件相連,而調節件又與葉輪相連,通過調節件與閥座上的調節螺孔配合連接,實現將葉輪因氣流而發生的旋轉運動轉化成閥片沿軸向的運動,因此閥片的軸向運動速度可以通過調節件上設置的螺紋的相關參數來控制,使得閥片的運動平穩可控,減小閥片與閥座之間的沖擊力,保證排氣止回結構的使用壽命,并減小因閥片沖擊閥座而發出的噪聲。同時該結構的排氣通道開啟程度不再受限于閥片可變形的限度,因此可以保證排氣流量充足。本發明的排氣止回結構解決了常見的壓差浮動式排氣止回結構中閥片容易與閥座發生快速沖擊從而發出噪聲以及影響閥片壽命的問題,同時解決了常見的閥片形變式排氣止回結構中因閥片變形程度的限制影響排氣流量的問題。

9、作為本發明的進一步改進,所述橫梁設置在所述閥腔上部,且所述橫梁為直條形結構,寬度小于所述閥腔直徑;所述橫梁中部設置有供所述調節件螺接的調節螺孔。

10、作為本發明的進一步改進,所述閥片為平板結構,外徑大于所述閥腔內徑;當所述閥片抵接于所述閥腔頂沿時,能實現排氣止回,當所述閥片脫離所述閥腔頂沿時,能實現常規排氣。

11、作為本發明的進一步改進,所述調節件包括調節螺桿、限位螺母;其中:

12、所述調節螺桿螺接在所述調節螺孔上;

13、所述閥片活動穿設在所述調節螺桿上;

14、所述限位螺母螺接在所述調節螺桿頂端。

15、作為本發明的進一步改進,所述調節螺桿上依次設置有規格漸增的第一臺階段、第二臺階段和第三臺階段;其中:

16、所述限位螺母螺接在所述第一臺階段上,以對所述閥片形成軸向上限位;

17、所述閥片穿設在所述第二臺階段上,并由所述第三臺階段頂部形成軸向下限位;

18、所述第三臺階段外徑大于所述調節螺孔直徑。

19、作為本發明的進一步改進,所述第三臺階段高度等于所述橫梁到所述閥座頂沿距離。

20、作為本發明的進一步改進,所述第二臺階段高度大于所述閥片厚度。

21、作為本發明的進一步改進,所述調節螺桿中部對應于所述第三臺階段底部位置設置有螺紋段。

22、作為本發明的進一步改進,所述葉輪為直板形結構或曲面結構。

23、作為本發明的進一步改進,所述閥座為圓筒形結構,且底部設置有安裝座;所述安裝座通過螺釘安裝在所述靜渦旋盤上。

24、本發明提供的一種泵體組件,包括靜渦旋盤、排氣口和安裝在所述靜渦旋盤上,且與所述排氣口正對的所述排氣止回結構。

25、本發明提供的一種壓縮機,包括所述泵體組件。

26、本發明提供了一種渦旋壓縮機,包括排氣止回結構,將閥片與調節螺桿相連,而調節螺桿又與葉輪相連,通過調節螺桿與閥座上的調節螺孔配合連接,實現將葉輪因氣流而發生的旋轉運動轉化成閥片沿軸向的運動,因此閥片的軸向運動速度可以通過調節螺桿上設置的螺紋的相關參數來控制,使得閥片的運動平穩可控,減小閥片與閥座之間的沖擊力,保證排氣止回結構的使用壽命,并減小因閥片沖擊閥座而發出的噪聲。同時該結構的排氣通道開啟程度不再受限于閥片可變形的限度,因此可以保證排氣流量充足。

- 還沒有人留言評論。精彩留言會獲得點贊!