一種大流量低揚程高溫熔鹽泵的制作方法

本發明涉及一種高溫熔鹽泵,具體涉及一種運行安全可靠,失效風險小,提高了電站運行經濟效益,有效的避免了停機,熔鹽泄漏等安全事故的大流量低揚程高溫熔鹽泵。

背景技術:

1、高溫熔鹽泵是一種潛沒于高溫及腐蝕性熔鹽的液下泵,廣泛應用于光熱熔鹽儲能發電系統以及化工等其他高溫熔鹽輸送領域。

2、光熱熔鹽儲能發電系統中熔鹽泵作為其中最為關鍵的設備之一,由于其需要在高溫工況下長期運行,對泵的設計、材料的選擇、工藝等各方面都提出了嚴苛的要求。在實際運營中,如果熔鹽泵出現問題而導致停車事故,將對電站整體運行造成較大經濟損失或者嚴重的安全事故。隨著日益增長的可持續發展要求以及高新光熱儲能技術向大容量方向發展,使得大流量熔鹽泵的發展勢在必行。

3、現有的大流量低揚程高溫熔鹽泵大多數采用直接排出式長軸液下潛沒泵設計或者單級側向排出液下懸吊泵設計,由于該類泵使用工況嚴苛危險,涉及到高溫及腐蝕性介質,主軸密封及轉子穩定性設計存在各類不同的問題。

4、現有的大流量低揚程高溫熔鹽泵由于采用單吸結構,葉輪前后蓋板面積不一樣導致其存在軸向力,現有的針對單吸葉輪機構泵的軸向力平衡方式雖然有多種方式,但這些措施都是以增加生產加工成本或者降低泵性能去實現。

5、現有的大流量低揚程高溫熔鹽泵由于采用單吸結構,由于泵設計要求流量大,同等流量下,單吸結構泵泵體體積顯著增加進而導致與之關聯的其他結構設計體積亦顯著增加,且泵軸載荷顯著增加,效率降低,存在安全運行隱患,并且導致客戶熔鹽儲存罐體加工制造成本顯著增加。

6、現有的大流量低揚程高溫熔鹽泵在同等參數下,其比轉速較大且葉片進口面積較小,葉輪存在發生汽蝕的潛在風險,導致熔鹽泵運行可靠性降低,進而存在安全隱患。

7、現有的大流量低揚程高溫熔鹽泵,基本采用傳統的出口接入獨立排液管結構設計,由于其排液管與轉子運行中心線距離較遠并且兩者存在較大的質量差距,導致其在高溫狀態下熱變形狀態不穩定,泵管路應力及載荷增加,導致轉子中心偏轉,進而導致轉子穩態效果變差,軸承及密封組件發生磨損,并且其安裝空間較大,不利于現場的布局設計且使得客戶基建投入增加,經濟性較差。

8、現有的大流量低揚程高溫熔鹽泵,在采用長軸泵方案時,其轉子部件與高溫熔鹽接觸,高溫及腐蝕性熔鹽直接與水力轉子部件接觸后通過泵軸傳導至密封組件及軸承部件端部,設計工程中盡管采用了多種冷卻措施,但是這些都是以增加散熱空間距離以及增加散熱面積或者外加其他結構的形式實現的,并且由于其揚程低流量大,且使用場合往往液下深度短,故使得泵液體出口壓力直接作用于密封部位,盡管采用了節流襯套等降壓節流方法,但也無法有效的避免主軸密封部位的壓力與大氣側存在壓差進而導致密封存在困難,并且有高溫腐蝕性熔鹽泄漏的風險大大增加。

9、現有的大流量低揚程高溫熔鹽泵由于采用單吸結構,葉輪前后蓋板面積不一樣導致其存在軸向力,現有的針對單吸葉輪機構泵的軸向力平衡方式雖然有多種方式,但這些措施都是以增加生產加工成本或者降低泵性能去實現。為了解決上述問題,通常采用在葉輪上加工平衡孔或者后口環等方式,增加葉片進口面積的方式解決。加工平衡孔及后口環雖然有較好的軸向力平衡能力,但是由于其本身的泄漏及回流問題,會導致葉輪效率降低進而導致機組功率增加,成本顯著增加。

10、現有的大流量低揚程高溫熔鹽泵由于采用單吸結構,由于泵設計要求流量大,同等流量下,單吸結構泵泵體體積顯著增加進而導致與之關聯的其他結構設計體積亦顯著增加,且泵軸載荷顯著增加,效率降低,存在安全運行隱患,并且導致客戶熔鹽儲存罐體加工制造成本顯著增加。

11、現有的大流量低揚程高溫熔鹽泵在同等參數下,其比轉速較大且葉片進口面積較小,葉輪存在發生汽蝕的潛在風險,導致熔鹽泵運行可靠性降低,進而存在安全隱患。增加葉片進口面積可以實現抗汽蝕性能的增加,但是在同等參數下,要實現此目的,勢必使得葉輪徑向尺寸顯著增加,葉輪整體尺寸變大,質量增加,從而導致了加工制造成本增加且增加了潛在的運行風險。

技術實現思路

1、針對上述問題,本發明的主要目的在于提供一種運行安全可靠,失效風險小,提高了電站運行經濟效益,有效的避免了停機,熔鹽泄漏等安全事故的大流量低揚程高溫熔鹽泵。

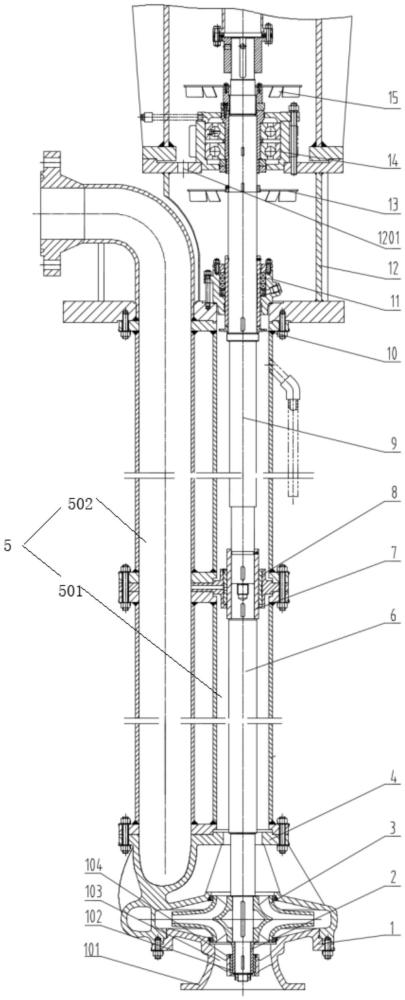

2、本發明是通過下述方案來解決上述技術問題的:一種大流量低揚程高溫熔鹽泵,所述大流量低揚程高溫熔鹽泵包括:泵蓋組件、下導軸套、雙吸葉輪、泵體、泵軸、排液管組件、套筒聯軸器、甩液盤、密封部件、基礎板組件、滾動軸承。

3、泵體蝸殼為雙蝸殼,雙吸葉輪固定在泵軸上,雙吸葉輪、下導軸套、套筒聯軸器、甩液盤、下風扇、上風扇、泵軸以及滾動軸承共同組成泵的轉子部件。

4、雙吸葉輪與泵體配合,高溫熔鹽從雙吸葉輪兩側吸入后經葉輪升壓后從泵體出口排出;排液管組件包括排液管和支撐護管。

5、排液管組件的支撐護管及泵軸均為分段結構,支撐護管之間通過法蘭連接,泵軸通過套筒聯軸器連接,套筒聯軸器與導軸承共同組成泵的導軸承組件。

6、泵體吸入口為軸向兩側吸入,吐出口為螺旋上升偏心后沿軸向吐出,泵體出口中心線與排液管組件的排液管同心,且兩者中心與泵轉子部件運行中心線重合,排液管組件固定在泵體上。

7、甩液盤安裝在密封部件的下方,密封部件安裝在基礎板組件上。

8、在本發明的具體實施例子中,雙吸葉輪一端通過泵軸的軸肩定位,另一端通過下導軸套及鎖緊螺母固定在泵軸上。

9、在本發明的具體實施例子中,排液管組件通過法蘭及螺栓與泵體連接。

10、在本發明的具體實施例子中,泵蓋組件包括吸入端蓋與下導軸承,吸入端蓋進口設計為喇叭狀漸縮型并且在喇叭狀漸縮型的進口設有擾流隔板。

11、在本發明的具體實施例子中,密封組件通過螺柱連接于基礎板組件上側。

12、在本發明的具體實施例子中,滾動軸承的上、下分別設置有所述的上風扇、下風扇,下風扇位于上軸承部件和密封部件之間;在基礎板組件上設計有引風通道,在上軸承組件上設有增加散熱效率的大面積散熱片。

13、本發明的積極進步效果在于:本發明提供的大流量低揚程高溫熔鹽泵和常見的同類技術相比,本發明優點如下:

14、1、排液管及支撐管一體化組合設計使得高溫及腐蝕性熔鹽和泵轉子運行中心線分離,有效的阻止了高溫及腐蝕性熔鹽與轉子的接觸,減少了熔鹽對主軸的腐蝕,減少了高溫熱量通過主軸傳遞至填料及軸承部件,有效的降低了軸承部件失效的風險。

15、2、排液管與泵軸分離設計使得高溫高壓腐蝕性熔鹽介質不再直接作用于主軸密封部位,降低了高溫及腐蝕性熔鹽介質從主軸端泄漏的風險,減小了主軸密封難度并且降低了運行及維護風險。

16、3、泵組重心與泵運行轉子運行中心線重合,使得泵的運行更加平穩,降低了運行風險,并且減少了安裝空間,降低了客戶基礎建造成本。

17、4、高效設計的雙蝸殼螺旋形泵體配合雙吸葉輪,在保證同等工作參數的同時,提高了運行效率及運行穩定性,大大減小了泵組體積,提高了泵組運行穩定性,降低加工制造成本同時也降低了客戶基礎建造及維護成本。

18、5、本發明的散熱性能好,在泵的密封組件處安裝有強制風冷下風扇,并且在基礎板組件上設計有引風通道,阻止了高溫從主密封組件傳遞至上軸承組件處,上風扇強制對軸上軸承組件風冷散熱,并且在上軸承組件上設計有增加散熱效率的大面積散熱片。

19、6、本發明中的甩液盤的阻止熔鹽延軸向泄露至大氣側。

20、7、本發明中的擾流隔板同時為下導軸承座提供支撐,水性能優越且有效的降低了液流進入葉輪前的撞擊和旋渦損失,避免了設計產生振動及噪聲的風險。

- 還沒有人留言評論。精彩留言會獲得點贊!