一種適用于軟巖地層的深豎井掘進裝置的制作方法

本發明涉及豎井開挖,特別涉及一種適用于軟巖地層的深豎井掘進裝置。

背景技術:

1、地下空間開發是人類社會面臨的迫切需求,向地球深部進軍已成為我國重大科技戰略。深部地下空間豎井是通向深部地下空間的咽喉通道,而深部地下空間豎井掘進技術是實施國家這一重大戰略的關鍵核心技術。現有的豎井掘進裝置存在巖層適應性差、安全風險高、施工成本高、施工技術復雜等各種不足。例如:1、施工風險大,現有掘進裝置多依靠人工在掘進面上進行下一循環的打眼、裝藥、起爆工作,裸露圍巖上的碎石或井口邊上的渣土等均容易掉落傷人。2、豎井圍巖支護層施工困難,目前支護層一般采用管片拼裝的形式,現有掘進裝置一般配備管片拼裝平臺,現有管片拼裝存在兩種方式,一種為先把豎井完成在進行管片拼裝,該方式會極大地拖延施工進度,另一種為邊開挖豎井邊拼裝管片,該方式多采用制作井壁或龍門吊下沉井壁的方法進行支護,通過大量的支護進行管片拼裝,施工工人勞動強度大、效率低。3、出渣效率低,現有掘進裝置的出渣系統只能局限在工作面某一點進行出渣,不能實現全方位出渣。

技術實現思路

1、針對上述現有技術中存在的問題,本發明旨在提供一種適用于軟巖地層的深豎井掘進裝置,以解決現有豎井掘進裝置施工風險大、施工成本高、施工效率低以及不能實現全方位出渣的問題。

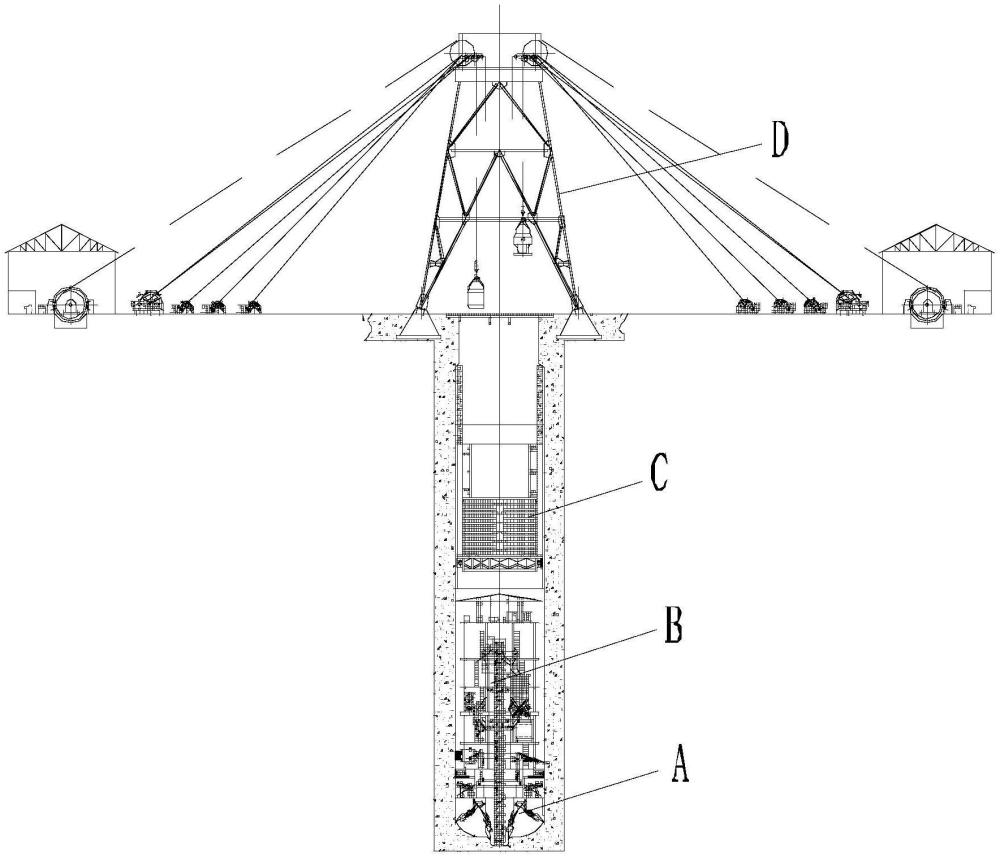

2、為了實現上述目的,本發明提出了一種適用于軟巖地層的深豎井掘進裝置,包括由下到上依次布置的主機系統、后配套臺架、現澆模板裝置和井架,所述主機系統、后配套臺架和現澆模板裝置均設置于豎井中,所述井架設置于豎井上方,主機系統臨時固定于豎井圍巖上,其上設有開挖設備和臨時支護設備,所述后配套臺架為鋼架平臺,其整體支撐于主機系統上,后配套臺架上設有超前鉆機和動力設備,所述現澆模板裝置臨時固定于豎井圍巖上,能用于實現支護混凝土的澆筑,所述井架通過牽拉組件與主機系統和現澆模板裝置連接,能分別帶動兩者步進,所述深豎井掘進裝置還包括出渣系統,所述主機系統上設有回轉機構,所述回轉機構與出渣系統剛性連接,回轉機構能帶動出渣系統轉動出渣。

3、上述方案中:所述主機系統包括呈環狀結構的內環、外環、固定工作平臺和回轉工作平臺,所述外環通過多個液壓撐靴固定于豎井圍巖上,所述內環為桁架結構,其固設于外環內側,所述固定工作平臺固設于外環下方,所述回轉工作平臺固設于內環下方,回轉工作平臺的外端與固定工作平臺的內端相連,所述回轉機構安裝于回轉工作平臺上,并能繞豎井中心轉動。外環通過多個液壓撐靴固定于豎井圍巖上,可在設備維修檢查、緊急斷電時提供保險支撐。內環內部中空,方便出渣系統從內環中空位置穿過。

4、上述方案中:所述回轉工作平臺上設置有用于驅動回轉機構周向旋轉的液壓馬達,所述出渣系統固設于回轉機構上。掘進作業時,液壓馬達可驅動回轉機構周向轉動,從而帶動出渣系統繞豎井中心轉動出渣,達到全方位出渣的目的。

5、上述方案中:所述開挖設備為鏟齒式破碎錘,所述臨時支護設備為錨注一體鉆機,所述主機系統上設有多臺鏟齒式破碎錘和多臺錨注一體鉆機。鏟齒式破碎錘用于開挖,并具有扒渣功能及輔助喂渣功能;錨注一體鉆機用于初期支護。

6、上述方案中:所述后配套臺架為五層鋼架平臺,第一層鋼架平臺位于最下方,所述超前鉆機設置于第二層鋼架平臺上,其超前鉆探距離不低于30m,所述動力設備包括空壓機、液壓泵站和變頻器,動力設備分布安裝在各層鋼架平臺上。超前鉆機可實現探地質、探水、探瓦斯等功能,第五層鋼架平臺剩余空間可用于加裝煤礦專用的安全設施。

7、上述方案中:所述出渣系統包括鏈斗輸送機、吊桶、上層渣倉和下層渣倉,所述鏈斗輸送機固設于回轉機構上,其底部位于掘進工作面上,其頂部穿過內環內圈延伸至后配套臺架的第五層鋼架平臺處,鏈斗輸送機與回轉工作平臺之間設有升降油缸,上層渣倉設置于后配套臺架的第四層鋼架平臺上,并與鏈斗輸送機的出料口對應,下層渣倉設置于后配套臺架的第三層鋼架平臺上,兩渣倉上下對應且相通,所述吊桶設置于下層渣倉下方,且通過牽引繩與井架相連,下層渣倉底部設有用于渣土排出的可開合的出口。

8、掘進作業時,回轉機構能帶動鏈斗輸送機轉動出渣,鏈斗輸送機能將渣土從工作面運輸至上層渣倉內,渣土又能從上層渣倉內自動掉落于下層渣倉內,最終能通過出口掉入吊桶內,當吊桶裝滿渣土后,可通過井架將其運送至豎井外,完成豎井內部的渣土外排。升降油缸能帶動鏈斗輸送機單獨提升或下降。

9、鏈斗輸送機的鏟斗具有良好的自裝渣功能,在鏟齒式破碎錘的輔助喂渣下,可以做到高效出渣,鏟斗還裝備有鏟齒,具有一定的破巖能力,適用于軟巖地層的出渣。鏈斗輸送機的頂部設有刮板,用于改善鏟斗卸料效果,還可配備集料斗,方便鏈斗輸送機準確將渣土送入上層渣倉內。

10、上述方案中:所述后配套臺架的第二層鋼架平臺上對應下層渣倉的位置處設有稱重裝置,所述吊桶存放于稱重裝置上,以便實時反應吊桶裝渣狀況。第二層鋼架平臺上可預留兩個吊桶存放位置,由兩個吊桶循環出渣。

11、上述方案中:所述現澆模板裝置包括支模作業平臺,所述支模作業平臺為環形平臺,其通過多個液壓撐靴固定于豎井圍巖上,所述井架通過牽拉組件與支模作業平臺連接,所述支模作業平臺上繞井壁一圈搭設有現澆鋼模板,所述現澆鋼模板為斷開的兩部分,兩部分之間通過條形氣囊封堵,并通過脫模油缸連接,所述脫模油缸呈完全伸出狀態,所述現澆鋼模板上預留有澆筑窗口,現澆鋼模板的外側底部還設有一圈封邊氣囊,所述封邊氣囊封堵于現澆鋼模板與豎井圍巖之間。

12、支模作業平臺的內側端還可設置防護欄桿確保安全,還可設置插入式振搗器方便澆筑施工。

13、上述方案中:所述現澆鋼模板的兩部分之間還設有脫模伸縮套筒,所述脫模伸縮套筒和脫模油缸均設置于現澆鋼模板的內側壁上,脫模伸縮套筒起導向作用。

14、支護混凝土澆筑施工的步驟為:

15、現澆鋼模板根據需要提前加工成若干塊,使用時在支模作業平臺上拼成一個環形體,該環形體為斷開的兩部分,通過液壓油缸、絲桿支撐進行支模固定;拼裝完成前需提前在現澆鋼模板的外側底部布設未充氣的封邊氣囊;在對應段的澆筑鋼筋綁扎完畢后,通過井架將支模作業平臺提升,使現澆鋼模板與上一模混凝土接觸;此時將支模作業平臺臨時固定于豎井圍巖上,并將脫模油缸完全伸出,將現澆鋼模板打開至澆筑狀態,然后將封邊氣囊充氣,封邊氣囊充氣后可作為底模使用,以適應豎井圍巖不平整的初噴面,避免漏漿;且現澆鋼模板的兩部分之間也通過條形氣囊封堵嚴密;混凝土成型后,將條形氣囊取下,此時回收脫模油缸,使現澆鋼模板與混凝土分離,實現脫模。封邊氣囊在支模作業平臺步進后取下。

16、上述方案中:當脫模油缸完全伸出時,所述現澆鋼模板打開至澆筑狀態,其尺寸比豎井洞口小5-10cm;當脫模油缸完全收縮時,所述現澆鋼模板收攏至脫模狀態;所述現澆鋼模板內側的支模作業平臺上搭設有鋼筋綁扎架,所述鋼筋綁扎架為環狀鋼架結構,其尺寸小于脫模狀態下現澆鋼模板的尺寸,鋼筋綁扎架的內部搭設有穩定結構,所述穩定結構內切于鋼筋綁扎架上。

17、穩定結構具體可為由四根穩定桿組成的矩形結構;鋼筋綁扎架上可搭設有腳手板,方便工人在其上進行澆筑鋼筋的綁扎;鋼筋綁扎架的尺寸略小于脫模狀態下現澆鋼模板的尺寸,具有一定的防傾倒作用,在支模作業平臺上升時,能避免現澆鋼模板過度傾倒。

18、本發明的有益效果是:整套裝置由主機系統、后配套臺架、現澆模板裝置和井架組成,主機系統為掘進作業主體,具有開挖、出渣、臨時支護等功能,后配套臺架為鋼架結構,配置有各型動力設備及超前鉆機,現澆模板裝置位于后配套臺架上方,可實現獨立澆筑,井架用于負責掘進裝置的步進及物料輸送工作。

19、總之,本發明采用機械破巖(非爆破施工),安全性高;采用高度集成的豎井掘進機施工,實現開挖、出渣、噴錨、支護平行作業,自動化程度高,施工效率高,巖層適應性強;實行掘進工作面無人化施工,最大程度地保障人員安全;通過回轉機構帶動出渣系統繞豎井中心轉動出渣,實現全方位出渣,有效提高了出渣效率。

- 還沒有人留言評論。精彩留言會獲得點贊!