曲軸箱通風系統的監控方法及曲軸箱通風系統與流程

本技術涉及曲軸箱通風系統,尤其涉及一種曲軸箱通風系統的監控方法及曲軸箱通風系統。

背景技術:

1、在發動機工作時,燃燒室的高壓可燃混合氣和已燃氣體,或多或少會通過活塞組與氣缸之間的間隙漏入曲軸箱內,造成竄氣。竄氣的成分為未燃的燃油氣、水蒸氣和廢氣等,這會稀釋機油,降低機油的使用性能,加速機油的氧化、變質。水氣凝結在機油中,會形成油泥,阻塞油路。廢氣中的酸性氣體混入潤滑系統,會導致發動機零件的腐蝕和加速磨損。竄氣還會使曲軸箱的壓力過高而破壞曲軸箱的密封,使機油滲漏流失,造成曲軸箱通風系統故障,機油乳化等問題,導致發動機性能下降甚至損壞發動機。

2、因此,需要設計一種解決上述技術問題的曲軸箱通風系統的監控方法。

技術實現思路

1、本技術提供了一種曲軸箱通風系統的監控方法及曲軸箱通風系統,曲軸箱通風系統在利用外接氣源組件獲得高效油氣分離效率的同時,通過獲取氣助式油氣分離器的參數值監控曲軸箱通風系統管路的狀態、氣助式油氣分離器的工作狀態及機油的乳化狀態三者中的至少一個。

2、根據本說明書實施例的第一方面,提供一種曲軸箱通風系統的監控方法,

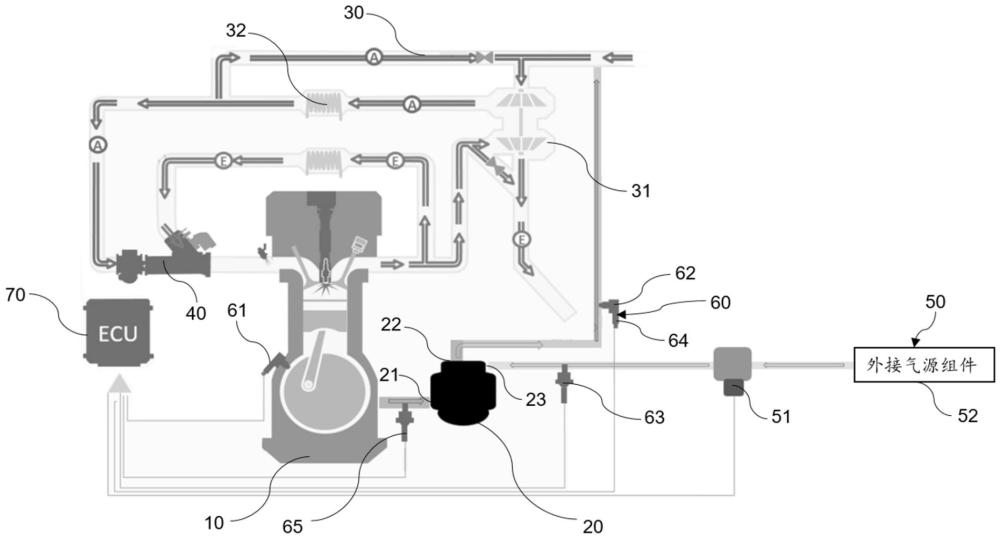

3、所述曲軸箱通風系統包括曲軸箱組件、氣助式油氣分離器、增壓器組件、進氣歧管及外接氣源組件,所述曲軸箱組件、所述氣助式油氣分離器、所述增壓器組件及所述進氣歧管形成一回路,所述外接氣源組件與所述氣助式油氣分離器相連通并提供穩定氣源,通過監控所述氣助式油氣分離器的參數值監控所述曲軸箱通風系統的狀態,包括:監控曲軸箱通風系統管路的狀態,所述參數值包括所述氣助式油氣分離器油氣入口與出氣口處的壓力值及其差值;和/或

4、監控氣助式油氣分離器的工作狀態,所述參數值包括所述氣助式油氣分離器穩定氣源進氣口與出氣口處的溫度值及其差值;和/或

5、監控機油的乳化狀態,所述參數值包括所述氣助式油氣分離器油氣入口的溫度值。

6、進一步地,所述監控曲軸箱通風系統管路的狀態具體包括以下方法:

7、確定甲醇發動機在不同的工作狀態下,所述氣助式油氣分離器油氣入口與出氣口處所對應第一目標壓降以及第二目標壓降,其中所述第一目標壓降小于所述第二目標壓降;

8、所述甲醇發動機工作時,獲得所述氣助式油氣分離器油氣入口處的壓力值以及出氣口處的壓力值,獲得所述氣助式油氣分離器油氣入口與出氣口處的實際壓降;

9、將所述實際壓降與所述第一目標壓降以及所述第二目標壓降對比,

10、根據對比結果診斷所述曲軸箱通風系統的管路狀態。

11、進一步地,根據對比結果診斷所述曲軸箱通風系統的管路狀態,具體包括:

12、當所述實際壓降小于等于所述第一目標壓降時,所述曲軸箱通風系統壓力正常,診斷結果為管路狀態正常;

13、當所述實際壓降大于所述第一目標壓降且小于等于所述第二目標壓降時,所述曲軸箱通風系統壓力不正常,診斷結果為管路松動;

14、當所述實際壓降大于所述第二目標壓降時,所述曲軸箱通風系統壓力不正常,診斷結果為管路斷開。

15、進一步地,確定甲醇發動機在不同的工作狀態下,所述氣助式油氣分離器油氣入口與出氣口處所對應第一目標壓降以及第二目標壓降,具體包括:

16、在臺架上通過測量所述甲醇發動機在多個運行工況下所述曲軸箱組件內的壓力以及所述氣助式油氣分離器出氣口處的壓力,獲得與所述多個運行工況相對應的所述曲軸箱組件內與所述氣助式油氣分離器出氣口處的多個壓降,所述多個壓降分別在管路正常及管路松動兩種狀態下獲取;

17、從在管路正常狀態下所獲取的多個壓降中選取其中的最大值作為第一目標壓降;

18、從在管路松動狀態下所獲取的多個壓降中選取其中的最大值作為第二目標壓降。

19、進一步地,所述氣助式油氣分離器油氣入口處的壓力值通過測量所述曲軸箱組件內的壓力獲得。

20、進一步地,所述監控所述氣助式油氣分離器的工作狀態具體包括以下方法:

21、確定甲醇發動機在不同的工作狀態下,所述氣助式油氣分離器穩定氣源進氣口與出氣口處所對應第一目標溫降以及第二目標溫降,其中所述第一目標溫降小于所述第二目標溫降;

22、甲醇發動機工作時,獲得所述氣助式油氣分離器穩定氣源進氣口處的溫度值以及所述氣助式油氣分離器出氣口處的溫度值,獲得所述氣助式油氣分離器油氣入口與出氣口處的實際溫降;

23、將所述實際溫降與所述第一目標溫降以及所述第二目標溫降對比,

24、根據對比結果診斷所述氣助式油氣分離器的工作狀態。

25、進一步地,根據對比結果診斷所述氣助式油氣分離器的工作狀態,具體包括:

26、當所述實際溫降小于等于所述第一目標溫降時,所述氣助式油氣分離器溫度正常,診斷結果為正常;

27、當所述實際溫降大于所述第一目標溫降且小于等于所述第二目標溫降時,所述氣助式油氣分離器溫度不正常,診斷結果為阻塞;

28、當所述實際溫降大于等于所述第二目標溫降時,所述氣助式油氣分離器溫度不正常,診斷結果為卡滯。

29、進一步地,確定甲醇發動機在不同的工作狀態下,所述氣助式油氣分離器穩定氣源進氣口與出氣口處所對應第一目標溫降以及第二目標溫降,具體包括:

30、在臺架上通過測量所述甲醇發動機在多個運行工況下所述氣助式油氣分離器穩定氣源進氣口的溫度以及所述氣助式油氣分離器出氣口處的溫度,獲得所述氣助式油氣分離器穩定氣源進氣口與所述氣助式油氣分離器出氣口處的多個溫降;所述多個溫降分別在所述氣助式油氣分離器正常及阻塞兩種狀態下獲取;

31、從在所述氣助式油氣分離器正常狀態下所獲取的多個溫降中選取其中的最大值作為第一目標溫降;

32、從在所述氣助式油氣分離器阻塞狀態下所獲取的多個溫降中選取其中的最大值作為第二目標溫降。

33、進一步地,所述監控機油的乳化狀態,具體包括以下方法:

34、確定甲醇發動機在不同的工作狀態下,所述氣助式油氣分離器油氣入口的目標溫度值;

35、甲醇發動機工作時,獲得所述氣助式油氣分離器油氣入口處的溫度,獲得穩態工況下所述氣助式油氣分離器油氣入口的實際溫度值;

36、將所述實際溫度值與所述目標溫度值對比,

37、根據對比結果診斷機油乳化狀態:

38、當所述實際溫度值小于等于所述目標溫度值時,診斷結果為正常;

39、當所述實際溫度值大于所述目標溫度值時,診斷結果為機油乳化。

40、進一步地,確定甲醇發動機在不同的工作狀態下,所述氣助式油氣分離器油氣入口的目標溫度值,具體包括:

41、在臺架上通過測量所述甲醇發動機在選定機油標號前提下,不同工況、不同水溫、不同轉速及不同負荷下,所述氣助式油氣分離器入口溫度,獲得多個溫度值;

42、從獲得的多個溫度值中的選取其中的最大值作為目標溫度值。

43、進一步地,所述曲軸箱通風系統根據所述氣助式油氣分離器出氣口處的實際壓力值控制所述外接氣源組件向所述氣助式油氣分離器輸送的最小供氣量,包括:

44、確定甲醇發動機在多個運行工況下所述氣助式油氣分離器出氣口處的對應的多個目標壓力值;

45、所述甲醇發動機工作時,測量所述氣助式油氣分離器出氣口處的實際壓力值;

46、獲得測量時甲醇發動機的運行工況及該運行工況對應的目標壓力值;

47、將所述實際壓力值與獲得的目標壓力值相比較;

48、根據比較結果控制所述最小供氣量。

49、進一步地,所述確定甲醇發動機在多個運行工況下所述氣助式油氣分離器出氣口處對應的多個目標壓力值,通過以下方法獲得:

50、在發動機臺架上測量甲醇發動機在多個運行工況下所述氣助式油氣分離器出氣口處對應的多個壓力值;

51、將測量得到的所述多個壓力值作為甲醇發動機在多個運行工況下所述氣助式油氣分離器出氣口的目標壓力值。

52、進一步地,所述外接氣源組件包括電控比例閥,控制所述外接氣源組件向所述氣助式油氣分離器輸送的最小供氣量通過調節所述電控比例閥占空比實現;所述甲醇發動機的運行工況包括發動機運行狀態、轉速及負荷。

53、根據本說明書實施例的第二方面,提供一種曲軸箱通風系統,包括曲軸箱組件、氣助式油氣分離器、增壓器組件、進氣歧管、外接氣源組件、測量組件及控制單元,所述曲軸箱組件、所述氣助式油氣分離器、所述增壓器組件和所述進氣歧管之間依次連通;所述外接氣源組件與所述氣助式油氣分離器連通,所述外接氣源組件包括外接氣源及電控比例閥,所述電控比例閥設置在所述外接氣源與所述氣助式油氣分離器之間;所述控制單元與所述外接氣源組件以及所述測量組件電連接;所述測量組件包括壓力傳感器和/或溫度傳感器。

54、進一步地,所述壓力傳感器包括前壓力傳感器及后壓力傳感器,所述前壓力傳感器及后壓力傳感器用于測量所述氣助式油氣分離器的油氣入口處及出氣口處的壓力。

55、進一步地,所述溫度傳感器還包括氣源溫度傳感器及后溫度傳感器,所述氣源溫度傳感器用來測量所述氣助式油氣分離器穩定氣源進氣口的溫度,所述后溫度傳感器用來測量所述氣助式油氣分離器的出氣口處的溫度。

56、進一步地,所述溫度傳感器還包括前溫度傳感器,所述前溫度傳感器用來測量所述氣助式油氣分離器油氣入口的溫度。

57、本技術具有以下有益效果:曲軸箱通風系統在利用外接氣源組件獲得高效油氣分離效率的同時,通過獲取氣助式油氣分離器的參數值監控曲軸箱通風系統管路的狀態、氣助式油氣分離器的工作狀態及機油的乳化狀態。

58、應當理解的是,以上的一般描述和后文的細節描述僅是示例性和解釋性的,并不能限制本說明書。

- 還沒有人留言評論。精彩留言會獲得點贊!