生物質流化床熱解炭化耦合二氧化碳循環系統及方法

本發明涉及能源化工,特別涉及一種生物質流化床熱解炭化耦合二氧化碳循環系統及方法。

背景技術:

1、由于化石燃料量的短缺以及其燃燒產生的大量污染物,資源豐富且較為潔凈的生物質能的開發利用受到重視。生物質比化石燃料(天然氣、煤炭和石油)更具有環保優勢和經濟優勢。首先,生物質提供了連續的原料供應,不會受到世界能源價格波動或進口燃料供應不確定性的影響,可以減少對化石燃料的依賴;其次,生物質在其生命周期中是一種二氧化碳中性能源,具有二氧化碳凈零排放優勢。

2、對于生物質能的綜合利用,重要的手段之一是熱解炭化技術。熱解炭化是生物質在絕氧或缺氧的環境中受熱分解生成生物炭(固體)、生物油(液體)和氣體(生物燃氣)三相產物的熱化學轉化過程。為了多產生生物炭,一般采用較慢的加熱速度以及較長的固相停留時間,在較低的反應溫度下進行熱解。熱解炭化除了生物炭產物以外,還有可燃氣、醋液和焦油,生物質熱解產生的生物炭可作為有機肥料、土壤改良劑、肥料緩釋載體、燃料、污水凈化吸附劑、冶金還原劑、生物基復合材料及co2封存劑,具有較高的經濟價值和環境效益。

3、生物質的熱解炭化主要為吸熱反應,一般炭化過程分為三個階段:第一階段為干燥階段,溫度小于150℃,原料在反應器中吸收熱量,水分蒸發逸出;第二階段為揮發熱解階段,反應溫度約在150℃~300℃,主要為吸熱反應,生物質大分子化學鍵發生斷裂與重排,產生有機揮發分,含有水、二氧化碳、一氧化碳、乙酸等成分;第三階段為全面炭化階段,反應溫度大于300℃,生物質發生劇烈的熱解反應,產生較多的焦油,醋液以及包含甲烷、乙烯、一氧化碳等的可燃氣體,并生成固體的生物炭。

4、生物質熱解炭化過程所產生的氣體產物的熱值和組成取決于熱解炭化劑的類型和使用量。目前,使用的熱解炭化劑大多是空氣、水蒸氣以及其混合物,但水蒸氣的制備需要消耗大量的能量,故而大量補充水蒸氣的工藝系統能耗較高。而使用co2替代水蒸氣或空氣作為熱解炭化劑具有以下優勢:其一,減少水蒸氣蒸發所需的能量;其二,合成氣中的h2/co比例易于調整,以滿足特定的工業要求;其四,有益于co2循環利用和降低co2凈排放量;其五,co2可在活性炭中產生更多揮發物,提高熱解炭化率。

5、目前,應用最為廣泛的有固定床(上升式、下吸式、交叉式)熱解炭化反應器和流化床(鼓泡流化床、循環流化床)熱解炭化反應器。在固定床熱解炭化反應器中,由于生物質原料和熱解炭化介質之間的傳熱和傳質較低且不均勻,會產生大量的焦油和焦炭。相反,在流化床熱解炭化反應器中,生物質原料和熱解炭化介質之間具有良好的混合和氣固接觸,從而提高了反應速率和轉化效率,高效的傳熱和傳質特性使流化床能夠適應不同成分和熱值的各類生物質。此外,通過使用床料作為傳熱介質和催化劑,可降低產品氣中的焦油濃度,改善產物氣體質量。基于以上,流化床被廣泛應用于生物質熱解炭化過程。

6、現有的流化床生物質熱解炭化技術存在產品氣中二氧化碳及焦油含量高、碳轉化率低、熱解炭化系統整體能量利用效率低的問題,需要添加昂貴高效的氣體凈化設備,對粗質產品氣進一步處理,工藝路線復雜,整體生產成本高。此外,由于生物質的大小、形狀和反應性的可變性,在粉碎處理后,生物質顆粒通常為細長形狀,適用于球形顆粒的既定原理可能不直接適用于細長顆粒,這也增加了流化床熱解炭化反應器處理此類非球形顆粒的復雜性。

7、因此,亟需開發一種新型生物質熱解炭化耦合二氧化碳循環技術,解決生物質熱解炭化工藝過程中,低碳轉化率、能耗較高和煙氣二氧化碳濃度低等關鍵技術問題,實現熱解炭化過程的負碳排放。

技術實現思路

1、本發明的目的是提供一種生物質流化床熱解炭化耦合二氧化碳循環系統及方法,至少解決現有生物質熱解炭化技術中低碳轉化率、高能耗的問題。

2、本發明的上述目的可采用下列技術方案來實現:

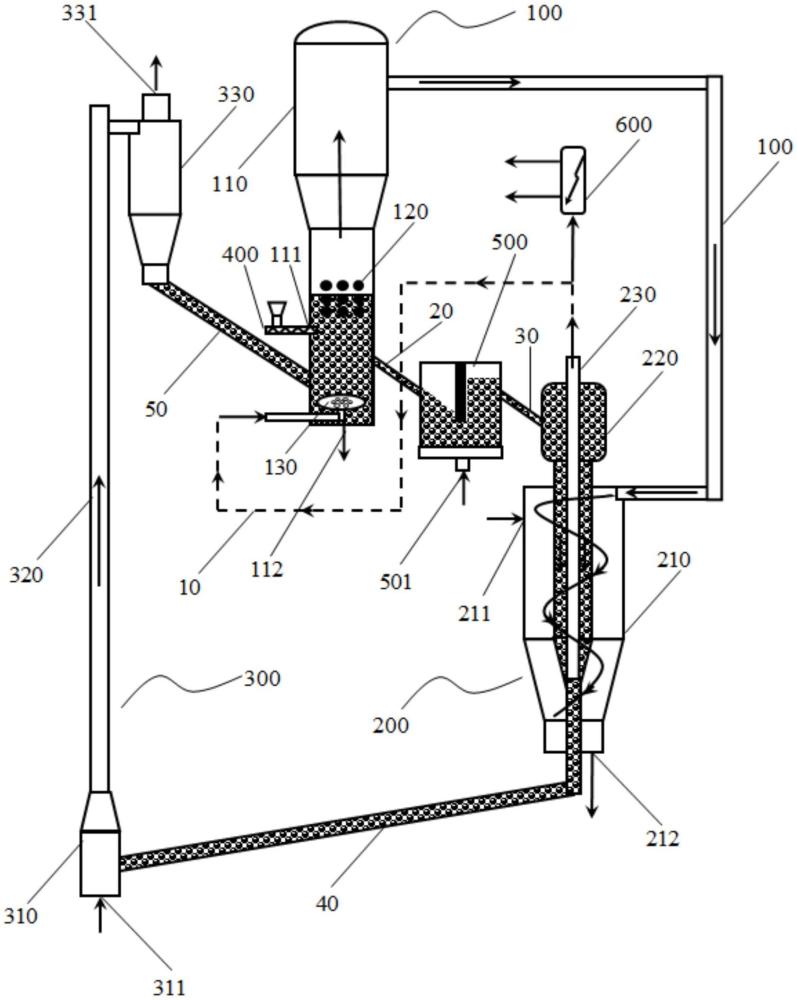

3、本發明提供一種生物質流化床熱解炭化耦合二氧化碳循環系統,包括:流化床熱解炭化反應器,具有軸向延伸的殼體,所述殼體上設有供生物質顆粒進入的進料口,所述殼體內設有加熱浸沒管;顆粒床-旋風重整凈化反應器,具有旋風外殼、自所述旋風外殼的上端插入至所述旋風外殼內并沿軸向延伸的內置顆粒床、以及自所述內置顆粒床的上端插入至所述內置顆粒床內并沿軸向延伸的排煙管,所述排煙管通過循環支管與所述殼體相連接,所述循環支管用于將所述排煙管內二氧化碳濃度低于預設值的氣相產品送回至所述殼體內;所述內置顆粒床的側壁上設有多個氣流孔,所述內置顆粒床的上端與所述殼體的下端相連接;所述旋風外殼的上端與所述殼體的上端相連接,所述旋風外殼的上端設置有第一氣體入口,所述旋風外殼的下端設置有排渣口;提升管組件,用于將所述顆粒床-旋風重整凈化反應器排出的固相提升并輸送至所述殼體內。

4、具體地,所述提升管組件包括依次連接的預提升段、提升段和旋風段,所述預提升段的下端與所述內置顆粒床的下端相連接,所述旋風段的下端與所述殼體的下端相連接,所述預提升段的下端設置有第二氣體入口,所述旋風段的上端設置有排塵口。

5、優選地,所述生物質流化床熱解炭化耦合二氧化碳循環系統還包括返料器,所述返料器連接于所述殼體和所述內置顆粒床之間,所述返料器的下端設置有第三氣體入口。

6、具體地,所述返料器通過第一斜管與所述殼體相連接,所述內置顆粒床通過第二斜管與所述返料器相連接,所述預提升段通過第三斜管與所述內置顆粒床相連接,所述旋風段通過第四斜管與所述殼體相連接。

7、進一步地,所述殼體內還設有氣體分布器,所述氣體分布器位于所述加熱浸沒管的下方,所述氣體分布器的入口與所述循環支管相連接。

8、進一步地,所述生物質流化床熱解炭化耦合二氧化碳循環系統還包括冷卻分離器,所述冷卻分離器連接在所述排煙管的自由端。

9、具體地,當所述排煙管內的氣相產品中二氧化碳濃度低于預設值時,所述循環支管被導通;當所述排煙管內的氣相產品中二氧化碳濃度不低于預設值時,所述循環支管被截斷。

10、本發明的另一目的是提供一種生物質流化床熱解炭化耦合二氧化碳循環方法,所述方法適用于如上所述的生物質流化床熱解炭化耦合二氧化碳循環系統,包括:開啟所述加熱浸沒管對所述殼體進行預熱,自所述進料口向所述殼體通入生物質顆粒,所述生物質顆粒在所述加熱浸沒管的作用下發生熱解炭化反應,并分別向所述旋風外殼和所述內置顆粒床輸送熱解炭化反應產出的氣相產品和固相產品;向所述第一氣體入口通入高溫富氧氣體,使被輸送至所述旋風外殼的氣相產品和被輸送至所述內置顆粒床的固相產品發生重整凈化反應,并分別向所述排煙管和所述提升管組件輸送重整凈化反應產出的氣相產品和固相產品;向所述提升管組件通入流化氣體,將被輸送至所述提升管組件的固相產品提升并輸送至所述殼體內。

11、優選地,當所述排煙管內氣相產品中的二氧化碳濃度低于預設值時,氣相產品經所述循環支管進入所述殼體內,氣相產品中的二氧化碳作為熱解炭化劑參與生物質顆粒的熱解炭化反應。

12、具體地,所述流化床熱解炭化反應器的反應溫度為600℃~800℃,所述顆粒床-旋風重整凈化反應器的反應溫度為1200℃~1400℃。

13、本發明的特點及優點是:本發明所提供的生物質流化床熱解炭化耦合二氧化碳循環系統通過在流化床熱解炭化反應器的殼體內設置加熱浸沒管,以弱化生物質的物料外形影響,強化顆粒混合,調節床層溫度,進而提高生物質熱解炭化轉化率;通過設置顆粒床-旋風重整凈化反應器,將生物質熱解炭化產生的焦炭作為顆粒床-旋風重整凈化反應器內置顆粒床床料,強化產氣中焦油的催化裂解,可進一步降低焦油濃度,同時解決流化床熱解炭化反應器中焦油與焦炭接觸時間短、催化效果不佳的問題,并起到產氣顆粒床精細凈化的作用,實現焦油重整、焦炭熱解炭化及產氣凈化過程耦合,提高了產氣潔凈度及熱值,實現熱解炭化過程負碳排放,相比多段式工藝流程,減少了化石燃料的使用,降低了運行成本;并通過設置循環支管,將排煙管內二氧化碳濃度未達標的氣相產品送回至殼體內作為熱解炭化劑,實現了氣相攜帶熱量的循環利用,改善了產氣中co/h2比率,降低了系統能源的消耗,提高了生物質中炭的利用率;還通過設置提升管組件,將顆粒床-旋風重整凈化反應器輸出的固相送回流化床熱解炭化反應器的殼體內,實現固相攜帶熱量的循環利用。

- 還沒有人留言評論。精彩留言會獲得點贊!