復合板材用環保阻燃膠粘劑的制備裝置及其制得的膠粘劑的制作方法

本發明涉及膠粘劑,更具體地說,涉及一種復合板材用環保阻燃膠粘劑的制備裝置及其制得的膠粘劑。

背景技術:

1、隨著全球對環境保護意識的日益增強,建筑和工業領域對材料環保性的要求也越來越高。復合板材作為廣泛應用的建筑材料之一,其膠粘劑的環保性能成為行業關注的焦點。傳統的復合板材用膠粘劑多含有揮發性有機化合物(vocs)和甲醛類有害物質,不僅在生產過程中對環境造成污染,而且在板材使用過程中也可能釋放有害氣體,影響人體健康。因此,開發環保型阻燃膠粘劑成為了當前研究的熱點。

2、大豆蛋白作為一種天然高分子材料,因其可再生、生物降解性好、來源廣泛等優點,被認為是制備環保膠粘劑的理想基材。大豆蛋白膠粘劑不僅具有良好的粘接性能,還能在一定程度上提升板材的阻燃性能,符合現代建筑材料對環保和安全的雙重需求。然而,單一的大豆蛋白膠粘劑在阻燃性能上仍存在不足,需要添加阻燃劑以提高其阻燃等級。

3、在膠粘劑的制備過程中,表面活性劑是常用的添加劑之一,用于改善膠粘劑的潤濕性和分散性,從而提高其粘接性能。然而,傳統的表面活性劑多含有對環境有害的成分,不符合環保膠粘劑的要求。因此,將傳統表面活性劑替換為生物基表面活性劑成為了提升膠粘劑環保等級的有效途徑。生物基表面活性劑來源于可再生資源,具有無毒、可生物降解等優點,能夠顯著降低膠粘劑對環境的污染。

4、然而,將大豆蛋白和生物基表面活性劑相結合用于制備環保阻燃膠粘劑也面臨一定的技術挑戰。特別是當采用傳統的攪拌設備進行攪拌時,由于生物基表面活性劑獨特的化學結構和性質,以及大豆蛋白的粘性特點,很容易導致膠粘劑中產生大量的氣泡。這些氣泡不僅會影響膠粘劑的外觀質量,還可能降低其粘接性能和阻燃性能,甚至影響復合板材膠粘的整體性能。鑒于此,我們提出一種復合板材用環保阻燃膠粘劑的制備裝置及其制得的膠粘劑。

技術實現思路

1、本發明的目的在于提供一種復合板材用環保阻燃膠粘劑的制備裝置及其制得的膠粘劑,以解決上述技術問題。

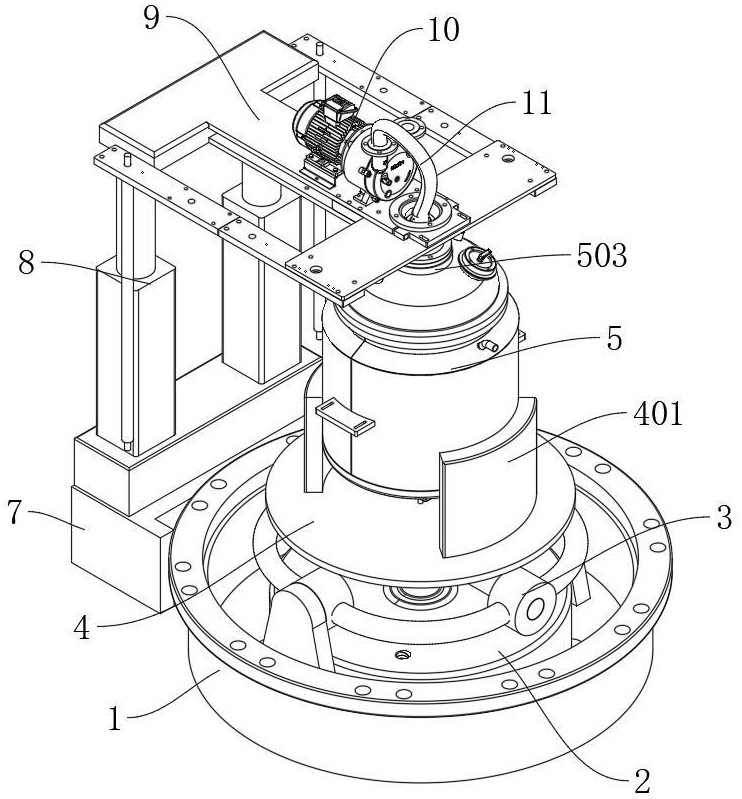

2、為解決上述技術問題,本發明提供如下技術方案:一種復合板材用環保阻燃膠粘劑的制備裝置,包括基座環,所述基座環內部設有減速電機,所述基座環內部且位于所述減速電機輸出端正上方的位置設有偏心搖擺機構,所述偏心搖擺機構頂端設有承載托盤,所述承載托盤上設有真空混合罐,所述真空混合罐底端對稱設有加熱機構,所述基座環背面設有承載架,所述承載架上設有頂升機構,所述頂升機構輸出端設有安裝架,所述安裝架頂端位于所述真空混合罐正上方的位置設有抽真空泵,所述抽真空泵輸入端通過排氣管連接于所述真空混合罐頂部。

3、優選地,所述承載托盤上對稱設有安裝環板,所述安裝環板與所述真空混合罐適配,所述真空混合罐外壁連接于所述安裝環板內壁上,所述真空混合罐底端與所述承載托盤之間留有間隙。

4、優選地,所述偏心搖擺機構包括安裝立架、偏心轉動件及搖擺環件,所述安裝立架對稱設于所述基座環內部位于所述減速電機側面的位置,所述偏心轉動件連接于所述減速電機輸出端,所述搖擺環件一端轉動連接于所述安裝立架上,所述搖擺環件另一端連接于所述偏心轉動件上,所述承載托盤設于所述搖擺環件頂端。

5、優選地,所述偏心轉動件包括主套軸體、中心套孔、偏心傾斜塊及旋轉軸,所述中心套孔開設于所述主套軸體上,所述主套軸體通過中心套孔套設于所述減速電機輸出端,所述偏心傾斜塊呈傾斜狀連接于所述主套軸體外壁上,所述旋轉軸一端連接于所述偏心傾斜塊遠離所述主套軸體端部,所述旋轉軸另一端連接于所述搖擺環件底端。

6、優選地,所述搖擺環件包括承載柱、直連桿、曲連桿、轉動塊a及轉動塊b,所述承載柱設于所述旋轉軸遠離所述偏心傾斜塊一端,所述直連桿連接于所述承載柱外壁上,所述轉動塊a轉動連接于所述安裝立架上,所述轉動塊b通過所述曲連桿連接于所述轉動塊a上,所述直連桿遠離所述承載柱一端轉動連接于所述轉動塊b上。

7、優選地,所述真空混合罐包括外罐體、內罐體、罐蓋、中軸桿及球混組件,所述外罐體外壁連接于所述安裝環板內壁上,所述內罐體設于所述外罐體內部,所述罐蓋一端活動連接于所述外罐體及所述內罐體頂端,所述罐蓋另一端吊裝于所述安裝架上,所述中軸桿設于所述內罐體內部,所述球混組件設于所述中軸桿上;

8、所述中軸桿上呈線性垂直狀開設有若干活動槽,所述球混組件套設于所述活動槽上。

9、優選地,所述球混組件包括活動漏盤、活動孔、均勻孔及橢圓混合球,所述活動孔開設于所述活動漏盤中心處,若干所述活動漏盤通過所述活動孔活動套設于若干所述活動槽上,所述均勻孔呈等間距開設于所述活動漏盤上,所述橢圓混合球活動設于兩個所述活動漏盤之間的位置。

10、優選地,所述均勻孔頂端呈六邊形狀,所述均勻孔底端呈三角形狀,所述均勻孔頂端直徑大于所述均勻孔底端直徑,所述橢圓混合球的長軸直徑等于其中一個所述活動槽頂端至另一個活動槽底端之間的距離。

11、優選地,該制備方法包括以下步驟:

12、s1、預處理及備料;

13、通過頂升機構沖程帶動安裝架上升,安裝架帶動其吊裝的罐蓋上升,將去離子水加入內罐體中,再將大豆分離蛋白加入去離子水中,再通過頂升機構帶動罐蓋移動使得壓合密封,并通過抽真空泵將內部氣體排出,通過驅動減速電機轉動,減速電機帶動主套軸體轉動,主套軸體帶動偏心傾斜塊轉動,偏心傾斜塊連接于承載柱底端,由于承載柱通過直連桿連接于轉動塊b上,轉動塊b兩側又通過曲連桿連接于轉動塊a上,轉動塊a轉動連接于安裝立架上,使得承載柱搖晃,承載柱帶動頂端的承載托盤搖晃,承載托盤帶動真空混合罐搖晃,混合形成spi溶液;

14、s2、表面活性劑改性;

15、將步驟s1中混合形成的spi溶液中加入生物基表面活性劑,繼續搖晃,偏心搖擺機構帶動罐體搖晃帶動活動漏盤傾斜,活動漏盤上的若干個橢圓混合球滾動,使得原料產生左右均勻的效果,在橢圓混合球的長軸呈豎直狀翻滾時,頂動活動漏盤在中軸桿的活動槽上活動,使得罐體內部上下進行均勻混合,使sds充分包裹在spi分子表面,且不易產生氣泡,改善其分散性和潤濕性;

16、s3、阻燃劑添加;

17、向上述溶液中加入磷酸三聚氰胺,并繼續上述搖晃操作,使阻燃劑均勻分散在體系中;

18、s4、增強劑與填料混合;

19、將環氧大豆油和納米氧化鋁粉末逐步加入到溶液中,重復上述搖晃操作,確保各組分充分混合,制得復合板材用環保阻燃膠粘劑。

20、本發明還提供一種復合板材用環保阻燃膠粘劑,所述復合板材用環保阻燃膠粘劑采用上述的制備方法制得,其原料包括大豆分離蛋白(spi)、磷酸三聚氰胺(tmp)、生物基表面活性劑(十二烷基硫酸鈉,sds)、環氧大豆油、納米氧化鋁及去離子水;

21、大豆分離蛋白:60%-作為膠粘劑的主要基材,提供優異的粘合性和生物降解性;

22、磷酸三聚氰胺:15%-作為阻燃劑,提高膠粘劑的阻燃性能;

23、生物基表面活性劑:5%-用于改善大豆蛋白的分散性和膠粘劑的潤濕性;

24、環氧大豆油:10%-增強膠粘劑的柔韌性和耐水性;

25、納米氧化鋁:5%-作為無機填料,進一步提高阻燃性和機械強度;

26、去離子水:適量-調節體系粘度,確保各組分均勻混合。

27、與現有技術相比,本發明的有益效果是:

28、1、本發明通過對現有的攪拌混合裝置的結構進行改進,在基料投入后首先通過安裝架頂端的抽真空泵將真空混合罐內抽真空,再通過加熱機構將罐內升溫至40-50攝氏度,通過在基座環內部設置的減速電機驅動偏心搖擺機構轉動,偏心搖擺機構帶動承載托盤上的真空混合罐搖晃,真空混合罐的搖晃擺動式混合使得原料混合均勻且不易產生氣泡,能夠確保膠粘劑在混合過程中保持穩定的狀態,以減少氣泡的生成,提升膠粘劑粘接面的均勻性和連續性,從而提高粘接性能,使產品更加可靠和耐用,保證阻燃性能的同時提升膠粘劑的環保等級。

29、2、本發明中在減速電機輸出端固定套設主套軸體,當驅動減速電機轉動時,減速電機帶動主套軸體轉動,主套軸體帶動偏心傾斜塊轉動,偏心傾斜塊連接于承載柱底端,由于承載柱通過直連桿連接于轉動塊b上,轉動塊b兩側又通過曲連桿連接于轉動塊a上,轉動塊a轉動連接于安裝立架上,使得承載柱搖晃,承載柱帶動頂端的承載托盤搖晃,承載托盤帶動真空混合罐搖晃,實現均勻混合的效果,有效避免或減少了在混合過程中因剪切力過大、混合不均勻等原因產生氣泡,確保大豆蛋白、生物基表面活性劑、阻燃劑等關鍵成分在膠粘劑中均勻分布。

30、3、本發明中通過在內罐體內部設置中軸桿,在中軸桿的活動槽上活動套設活動漏盤,使得當偏心搖擺機構帶動罐體搖晃帶動活動漏盤傾斜時,活動漏盤上的若干個橢圓混合球滾動,使得原料產生左右均勻的效果,在橢圓混合球的長軸呈豎直狀翻滾時,頂動活動漏盤在中軸桿的活動槽上活動,使得罐體內部上下進行均勻混合,不僅提高了制備工藝的穩定性和效率,還顯著提升了膠粘劑的環保性能、阻燃性能、粘接性能及耐候性能。

31、4、本發明中的均勻孔頂端為六邊形,底端為三角形,這種特殊的孔洞使得料體下沉的速率大于上浮的速率,有利于提升流通效率,防止流速過慢產生凝固堵塞的現象發生。

- 還沒有人留言評論。精彩留言會獲得點贊!