用于醛加氫合成醇的合成裝置、合成系統及合成方法與流程

本發明屬于化工合成領域,具體涉及用于醛加氫合成醇的合成裝置、合成系統及合成方法。

背景技術:

1、在化工領域,醛和氫氣通過加氫反應合成醇是十分重要的生產工藝。目前醛加氫合成醇的一種主流工藝過程為:醛原料和氫氣在壓力1-10mpa、溫度50-150℃下進行反應,得到含有未反應的醛原料、與原料同碳數的酸副產物、產品醇及重組分等雜質的產品液,產品液經一級閃蒸脫除溶解的氫氣等輕組分,閃蒸得到的液相在分離單元經脫輕、脫重后得到產品醇。該類工藝存在的問題包括三點:

2、1)常見醛加氫生成醇的合成反應,原料需要一定溫度預熱,且脫輕、脫重塔的塔釜也需要熱源才能實現輕重組分的分離,分離所付出的能耗成本較高,會造成生產成本增加;

3、2)常見加氫反應為反應釜操作,加氫的貴金屬催化劑可能會與反應產品一同從反應器采出,為防止催化劑帶入產品中,一般需要將催化劑過濾,會損失催化劑,同樣會造成原料浪費和生產成本增加;

4、3)醇產品、未反應的醛烴及副產物酸從間歇或連續反應釜采出,還需要增加脫輕塔才能使輕組分與產品分離,反應過程中產品未能及時轉移,反應原料未能及時回用,造成轉化率和收率不是很高,造成原料浪費生產成本增加。

5、目前,未見有能解決前述技術問題的合成裝置和合成方法報道。

技術實現思路

1、本發明的第一個目的在于提供一種用于醛加氫合成醇的合成裝置,該合成裝置結構簡單、使用方便,能夠將反應、氣提、膜蒸發及精餾進行耦合,減少了設備的使用,提高了原料利用率;

2、本發明的第二個目的在于提供一種具有前述合成裝置的合成系統;

3、本發明的第三個目的在于提供一種利用前述合成系統進行醛加氫合成醇的合成方法。

4、為實現本發明的第一個目的,采用以下的技術方案:

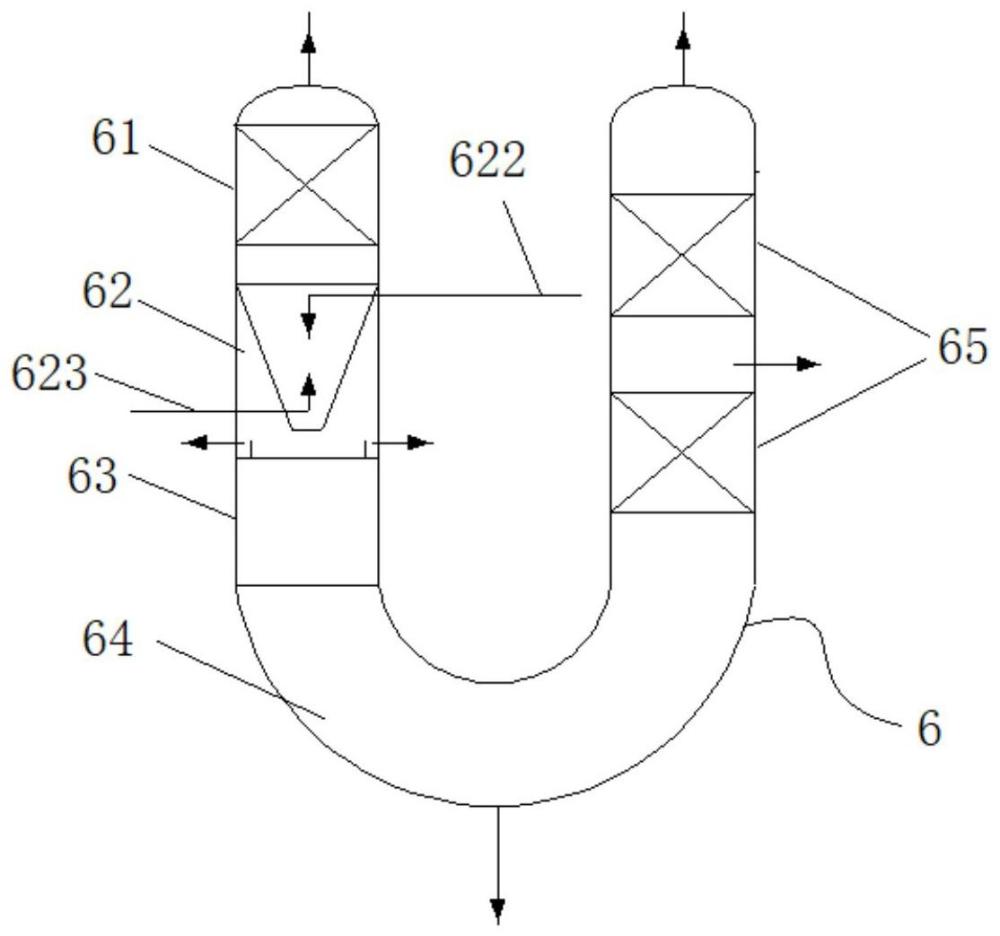

5、一種用于醛加氫合成醇的合成裝置,所述合成裝置為u型結構,且自所述u型結構的第一端至第二端依次包括氣提段、反應段、膜蒸發段、底部弧形段和精餾段;

6、所述反應段內自上至下依次設置有原料進料管線和氫氣進氣管線,用于分別自上至下通入醛原料、自下至上通入氫氣;所述反應段內在位于所述原料進料管線的出料口上方裝填有催化劑,用于對通入的醛原料和氫氣進行催化反應合成醇,得到產品液;

7、所述氣提段內裝填有填料,用于對隨氫氣上升的來自所述反應段的產品液進行氣提分離,自頂部輸出氫氣和輕組分,自底部輸出氣提液使其返回至所述反應段;

8、所述膜蒸發段內設置有膜組件,用于對來自所述反應段的產品液重組分進行膜蒸發分離,輸出醇產品和透過物料;所述透過物料包括混合氣體和縮合重組分;

9、所述底部弧形段的底部設置有重組分出口,用于輸出來自所述膜蒸發段的縮合重組分;

10、所述精餾段內裝填有填料,用于對來自所述膜蒸發段的混合氣體進行精餾分離,自頂部輸出作為第一物料的未反應的醛,自側線輸出作為第二物料的副產物酸。

11、本發明的用于醛加氫合成醇的合成裝置,優選地,所述u型結構的直徑為1-8m;

12、優選地,所述氣提段的理論板數為5-20;

13、優選地,所述精餾段的理論板數為20-50。

14、本發明的用于醛加氫合成醇的合成裝置,優選地,所述反應段為由上至下直徑依次縮小的錐形結構,所述錐形結構設置于所述u型結構內;所述錐形結構內設置有與其同中心軸的筒形結構,且所述筒形結構內自底端至頂端依次間隔設置有底板、第一催化劑固定板和第二催化劑固定板,將所述筒形結構由下至上分為位于所述底板和所述第一催化劑固定板之間的氣液混合區和位于所述第一催化劑固定板和所述第二催化劑固定板之間的催化劑裝填區,所述催化劑裝填于所述催化劑裝填區;所述底板、所述第一催化劑固定板和所述第二催化劑固定板上依次分散設置有第一板孔、第二板孔和第三板孔;

15、所述底板設置于所述筒形結構的底部,所述筒形結構的頂端還設置有第一溢流堰;所述筒形結構的底部與所述錐形結構在豎直方向上的距離為l1,l1>0,形成溢流通道;

16、所述原料進料管線的出口端位于所述氣液混合區內的頂部,且出口朝下設置,用于在所述氣液混合區內朝向所述底板噴灑原料;所述氫氣進氣管線的出口端位于所述底板的下方,且出口朝上設置,用于在所述底板的下方朝向所述底板噴灑氫氣;氫氣和原料在所述氣液混合區進行氣液混合。

17、本發明的用于醛加氫合成醇的合成裝置,優選地,所述第一板孔的孔徑為1.5-2.5mm,孔距為8-12mm;和/或

18、所述第二板孔的孔徑為1.5-2.5mm,孔距為8-12mm;和/或

19、所述第三板孔的孔徑為2.5-3.5mm,孔距為8-12mm。

20、本發明的用于醛加氫合成醇的合成裝置,優選地,所述膜組件與所述膜蒸發段同中心軸設置;

21、優選地,所述膜組件的頂部設置有第二溢流堰,所述第二溢流堰與所述膜蒸發段的內壁之間形成一個環形間隙結構,所述第二溢流堰的底部至所述膜蒸發段的內壁設置有與所述環形間隙結構相配合的環形板,所述膜蒸發段在對應所述環形板的上方設置有物料出口,用于輸出醇產品。

22、本發明的用于醛加氫合成醇的合成裝置,優選地,所述第二溢流堰為筒形溢流堰,且與所述膜組件同中心軸設置;

23、優選地,所述膜組件的直徑與所述第二溢流堰的直徑相同。

24、為實現本發明的第二個目的,采用以下的技術方案:

25、本發明提供一種具有前述合成裝置的合成系統。

26、本發明的合成系統,優選地,所述合成系統還包括通過管線相連接的第一壓縮機、冷凝器、塔頂冷凝罐和回流管線;

27、所述第一壓縮機的進料口連接氫氣源,出料口連接至所述合成裝置中所述氫氣進氣管線,用于對氫氣進行加壓后輸送至所述氫氣進氣管線;

28、所述冷凝器的進料口連接至所述合成裝置中所述精餾段的頂部出口,用于接收來自所述精餾段頂部的作為第一物料的未反應的醛并對其進行冷凝;

29、所述塔頂冷凝罐的進料口連接至所述冷凝器的出料口,用于對來自所述冷凝器的冷凝物料進行收集;

30、所述回流管線的一端連接至所述塔頂冷凝罐的出料口,另一端連接至所述精餾段,用于將所述塔頂冷凝罐內的冷凝物料部分回流;

31、優選地,所述合成系統還包括氣液分離罐和第二壓縮機;

32、所述氣液分離罐的進料口連接至所述合成裝置中所述氣提段的頂部出口,用于接收來自所述氣提段的氫氣和輕組分并對其進行氣液分離,自頂部輸出氫氣、自底部輸出輕組分低碳烯烴;

33、所述第二壓縮機的進料口連接至所述氣液分離罐的氫氣出口,出料口連接至所述氫氣進氣管線,用于對來自所述氣液分離罐的氫氣進行加壓后輸送至所述氫氣進氣管線;

34、優選地,所述合成系統還包括循環管線,所述循環管線的一端連接至所述塔頂冷凝罐的出料口,另一端連接至所述原料進料管線,用于將所述塔頂冷凝罐內的冷凝物料部分與醛原料一起通入所述反應段。

35、為實現本發明的第三個目的,采用以下的技術方案:

36、本發明提供一種利用前述合成系統進行醛加氫合成醇的合成方法,包括:

37、(1)將醛原料經所述原料進料管線通入所述合成裝置,將氫氣經所述第一壓縮機和所述氫氣進氣管線通入所述合成裝置,使氫氣和醛原料在所述合成裝置內的所述反應段依次進行氣液混合和催化反應,合成醇,得到產品液;

38、(2)步驟(1)所得產品液的輕組分隨氫氣送入所述氣提段進行氣提分離,自頂部輸出氫氣和輕組分,自底部輸出氣提液使其返回至所述反應段作為產品液的一部分;

39、(3)所述反應段的產品液自頂部進入所述膜蒸發段進行膜蒸發分離,輸出醇產品和透過物料;所述透過物料包括混合氣體和縮合重組分;

40、(4)步驟(3)所得縮合重組分進入所述底部弧形段經底部的重組分出口輸出;

41、(5)步驟(3)所得混合氣體在反應熱和壓差作用下經所述底部弧形段自底部進入所述精餾段內進行精餾分離,自頂部輸出作為第一物料的未反應的醛,自側線輸出作為第二物料的副產物酸;

42、(6)將步驟(5)所得第一物料輸送至所述冷凝器進行冷凝,得到冷凝物料;

43、(7)將步驟(6)所得冷凝物料輸送至所述塔頂冷凝罐進行收集;

44、(8)將步驟(7)所收集的冷凝物料經所述回流管線部分回流至所述精餾段。

45、本發明的合成方法,優選地,所述合成方法還包括步驟(9),將步驟(7)所收集的冷凝物料經所述循環管線部分循環至所述反應段;

46、優選地,所述合成方法還包括步驟(10),先將步驟(2)所得氫氣和輕組分輸送至所述氣液分離罐進行氣液分離,自頂部輸出氫氣、自底部輸出輕組分;然后將來自所述氣液分離罐頂部的氫氣經所述第二壓縮機加壓后與來自所述氫氣進氣管線的氫氣一起通入所述反應段。

47、本發明的合成方法,優選地,所述醛原料為c4-c12異構醛;

48、優選地,所述醛原料中所述c4-c12異構醛的純度為80-99wt%;

49、優選地,所用催化劑為貴金屬催化劑,包括鈷、銠、鎳、釕和鈀中的任一項或多項的組合;

50、優選地,所述精餾段的回流比0.5-5;和/或

51、所述精餾段的塔頂壓力1-10kpaa;和/或

52、所述精餾段的全塔壓降為0.5-5kpa;

53、優選地,所述反應段的反應壓力為1-5mpag;和/或反應停留時間為0.1-1h;和/或反應溫度為50-150℃。

54、本發明的有益效果在于:

55、本發明的用于醛加氫合成醇的合成裝置、具有前述合成裝置的合成系統及利用前述合成系統進行醛加氫合成醇的合成方法,具有以下優勢:

56、(1)將反應、膜、氣提、精餾集成到一個設備中,減少了設備投用;氫氣自下而上加入,使反應段的催化劑處于懸浮狀態,避免催化劑隨產品采出并過濾催化劑,減少了催化劑的浪費;

57、(2)催化加氫反應中液相的醛原料無需預熱,只需預熱氫氣,即可引發反應;反應開始后,反應放出的熱量可以作為氣提段、膜蒸發段和精餾段的熱源,無需增加對于催化加氫反應中液相的醛原料的預熱器、膜預熱器、精餾段再沸器等熱源,大幅度減少能耗;

58、(3)催化加氫反應的反應熱和精餾分離過程的壓差為膜蒸發分離提供了推動力;反應過程中產品及時溢流并依次通過膜蒸發分離及精餾分離排出,增加了反應推動力,提高了原料轉化率,同時未反應的原料及時循環回到反應段,提高了原料利用率,同時減少了原料廢液的排放,增加了反應轉化率和收率。

- 還沒有人留言評論。精彩留言會獲得點贊!