一種加氫精制催化劑的制備方法與流程

本發明屬于催化劑制備領域,具體地涉及一種餾分油加氫精制催化劑的制備方法。

背景技術:

1、國內煉油企業具有多套加氫精制裝置,生產大量柴油餾分產品。特別是隨著環保法規越來越嚴格,調結構促轉型減少柴油量是一直努力的方向,向油轉化、油轉特發展。目前,為應對當前油品質量升級中低芳化趨勢,尤其是解決多環芳烴含量限制問題,實現精準加氫,最根本的還是要從催化劑自身入手。

2、加氫催化劑中活性金屬組分的組合比單獨組分活性要好,金屬組分的組合中w-ni組合的的加氫飽和活性最好,mo-ni組合的加氫脫氮性最好。體相催化劑是目前活性最高的加氫催化劑,活性金屬含量達到70%以上。體相加氫催化劑可以擺脫金屬含量的限制,可任意調變催化劑中各活性組分的比例,提高催化劑的加氫性能。在體相催化劑中金屬氧化物顆粒的大小及其分布對加氫活性金屬的分布以及不同加氫活性金屬之間相互作用關系的有著很大影響,進一步影響著體相催化劑的加氫活性。同時,催化劑孔徑和比表面積也影響著體相催化劑的加氫活性,催化劑孔徑較小,大分子反應物不能順利通過催化劑孔道。催化劑表面較小,活性金屬分散不均勻,會造成不同加氫活性金屬無序分布,體相催化劑中高含量的金屬容易發生金屬顆粒過度堆積,減少了活性相生成,

3、cn1951561a公開了采用共沉淀制備加氫催化劑的方法,催化劑采用活性金屬ni、w組分與沉淀劑并流共沉淀生成nixwyoz復合氧化物前身物,在上述過程中,可以加入鋁鹽溶液,也可以成膠后直接加入氫氧化鋁,然后與moo3打漿混合、過濾、成型、活化為最終催化劑。該方法制備體相催化劑中孔容和比表面積較小、活性金屬過度堆積,降低了活性金屬的利用率。

4、cn103861609a公開了一種非負載型高活性加氫催化劑的制備方法,將含有至少一種ⅷ族金屬化合物的酸性溶液a,和含有至少一種硅源或鋁源的堿性溶液b,將兩種溶液緩慢混合進入沉淀反應器中,在溫度20~120℃、ph值7~12之間進行共沉淀反應,得到的漿液進行老化,抽濾、洗滌、干燥、成型、焙燒處理。本發明加氫催化劑具有更高的比表面積和更大的孔容,但反應得到物料的粘結性差,只能壓片成型,不能條形物成型。、

5、cn109692686a公開了一種加氫精制催化劑及其制備方法。該加氫精制催化劑為體相加氫精制催化劑,將混合溶液a和沉淀劑并流加入反應罐中進行成膠反應,生成含鎳、鋁、鎢的沉淀物漿液ⅰ,將所得的漿液ⅰ進行老化;將moo3加水打漿成moo3漿液,混合溶液b、沉淀劑與moo3漿液并流加入老化后的漿液ⅰ中進行成膠反應,生成含鎳、鉬、鎢、鋁的沉淀物漿液ⅱ,然后繼續進行老化;所得的物料經干燥、成型、洗滌,再經干燥、焙燒得到加氫精制催化劑。本發明雖然通過改變成膠反應條件,使催化劑的mos2/ws2的平均堆積層數為6.0~9.0層,mos2/ws2片層平均長度為4.0~6.5nm,但金屬氧化物的顆粒較大,表相活性金屬含量較低,對重質油中大分子化合物芳烴飽和效果較差。

6、cn102049265a、cn102451703a和cn106179380a公開的體相加氫催化劑,均是利用其在焙燒過程中放出一定量的氣體,在氣體的沖擊作用下,改變了催化劑的孔容、比表面積,但在氣體作用下活性金屬很容易出現了過度堆積,生成的氧化物顆粒顆粒較大且大小不一,沒有提高表相活性金屬利用率。

7、cn108786834a公開了一種體相加氫催化劑及其制備方法,該催化劑為球形顆粒,制備過程分為三步:第一步將含活性金屬、鋁、離子液體的酸性溶液i和含鋁、活性金屬的堿性i溶液進行反應,調節ph值為9.0~11.0,將第一步得到的反應漿液和活性金屬、鋁、離子液體的酸性溶液ii進行反應,調節ph值至3.0~5.0之間,老化時,繼續加入含鋁、活性金屬的堿性ii和離子液體,調節ph值至7.0~8.0之間,老化結束,經過濾、干燥和焙燒,得到體相加氫催化劑。本方法雖然具有更大的孔徑、由內到外優化的孔徑梯度分布,有效地增加了催化劑外部的孔徑,更多的活性金屬能夠暴露到催化劑孔道表面中,但催化劑中氧化物顆粒較大,活性金屬容易產生聚集,沒有有效的增加催化劑的活性中心,同時,反應得到的氧化物物料的粘結性差,只能球形成型。

8、現有的共沉法制備體相催化劑技術中,不同沉淀方式、成膠條件均會對制備的催化劑的物化性質影響很大,進一步影響著催化劑表面中加氫活性金屬的分布以及不同加氫活性金屬之間相互作用關系,因此,如何使活性金屬均勻分散,增加催化劑中表相活性金屬含量和活性中心密度,提高表相加氫活性金屬組分的利用率,并提高催化劑中活性金屬之間相互配合作用,是提高體相加氫精制催化劑加氫性能的關鍵。

技術實現思路

1、針對現有技術的不足,本發明提供了一種加氫精制催化劑的制備方法。該方法制備的是一種體相加氫精制催化劑,活性金屬分散均勻,氧化物顆粒大小均勻、表相活性位密度大,具有較高加氫飽和反應性能,特別適宜在重質餾分油加氫脫芳、超深度加氫脫硫、脫氮反應中應用。

2、本發明的加氫精制催化劑的制備方法,包括如下內容:

3、(1)將含w、ni、al的溶液加入成膠反應罐中,將堿性沉淀劑滴入反應罐中進行成膠反應;成膠反應過程中通過堿性沉淀劑控制ph值由初始值逐次遞增至最終值,每次遞增后加入含鉬溶液;遞增次數為2~10次,優選為2~8次;

4、(2)步驟(1)得到的漿液連續進行n次老化,每次老化過程中加入1/n偏鋁酸鈉溶液,將老化后得到的漿液進行過濾,得到固相物料;其中老化采用ph值逐級遞減老化過程;

5、(3)步驟(2)所得的固相物料經干燥、成型、洗滌,再經干燥、焙燒,得到加氫精制催化劑。

6、本發明方法中,步驟(1)所述的含w、ni、al溶液中,w以wo3計的重量濃度為5~125g/l,優選為10~120g/l,ni以nio計的重量濃度為8~140g/l,優選為10~135g/l,al以al2o3計的重量濃度為5~95g/l,優選為8~90g/l;其中,配制含w、ni、al溶液時,一般采用的鎢源為偏鎢酸銨,鋁源為硝酸鋁、硫酸鋁、氯化鋁和乙酸鋁等中的一種或多種,一般鎳源為硫酸鎳、硝酸鎳、氯化鎳中的一種或多種。

7、本發明方法中,步驟(1)中所述的堿性沉淀劑選自碳酸鈉、碳酸氫鈉、氫氧化鈉、氫氧化鉀、碳酸鉀或碳酸氫鉀中的一種或多種,優選為氫氧化鈉溶液和碳酸鈉溶液,氫氧化鈉溶液濃度為7wt%~20wt%,碳酸鈉溶液濃度為5wt%~17wt%。

8、本發明方法中,步驟(1)所述的成膠反應開始時,先用堿性沉淀劑將控制ph初始值為5.0~6.5,所需時間0.05~0.5小時;最終ph值為8.0~10.5,成膠反應時間為0.5~2.5小時。

9、本發明方法中,步驟(1)所述的成膠反應過程中,每次遞增后優選恒定0.05~0.8小時,每次ph值遞增幅度可以相同,也可以不同,優選ph值遞增幅度不大于上一次ph遞增幅度。

10、本發明方法中,步驟(1)所述的含鉬溶液中,鉬以moo3計的重量濃度為5~150g/l,優選為15~145g/l;配制含鉬溶液時,一般鉬源為鉬酸銨。根據ph值遞增次數將含鉬溶液分次加入,每次加入的含鉬溶液體積可以相同也可以不同,含鉬溶液總量根據催化劑組成確定。

11、本發明方法中,步驟(2)中所述的偏鋁酸鈉溶液,al以al2o3計的重量濃度為5~75g/l,優選為8~65g/l。偏鋁酸鈉溶液根據加入的次數按體積分為2~8份,優選按體積等分。

12、本發明方法中,步驟(2)中所述的老化溫度為60~98℃,優選為65~92℃。

13、本發明方法中,步驟(2)中所述的ph值逐級遞減老化過程:將反應漿液滴入1/n偏鋁酸鈉溶液進行ph值調節,將ph值控制在11.5~13.5,老化0.05~0.5小時;然后ph值調節為8.5~10.5,老化時間為0.05~0.5小時;最后將ph值調節為4.0~6.5,老化時間為0.05~0.5小時,其中n為2~8的整數。

14、其中,老化過程中除在第一級ph值調節時使用偏鋁酸鈉溶液,其余調節ph值所用的酸、堿可以為不含鋁元素的無機鹽、無機酸和無機堿,無機酸可以為鹽酸和醋酸,無機堿可以為碳酸鈉、碳酸氫鈉、氨水、氫氧化鈉中的一種或多種,酸、堿溶液的濃度和用量,可以根據實際制備的需要進行調整。

15、本發明方法中,步驟(2)中,通過偏鋁酸鈉溶液加入的al占所得加氫精制催化劑中總al以al2o3計的5%~48%,優選6%~45%。

16、本發明方法中,步驟(3)所述的干燥、成型和洗滌可以采用本領域常規方法進行。干燥條件如下:在40~150℃干燥1~48小時,優選為在50~120℃干燥4~36小時。所述的成型過程為催化劑制備領域熟知,擠壓成型過程中一般加入助擠劑和膠溶劑,助擠劑可以為田菁粉、炭黑、石墨粉或纖維素等中的一種或多種,所述膠溶劑一般為含有鹽酸、硫酸、醋酸等中的一種或多種酸溶液,助擠劑的用量占總物料干基的1wt%~10wt%。本發明加氫精制催化劑的制備方法中,催化劑的形狀可以根據需要為片狀、球狀、圓柱條及異形條(三葉草、四葉草),最好是圓柱條及異形條(三葉草、四葉草)。催化劑的直徑可以是0.8~2.0mm的細條或>2.5mm的粗條。

17、本發明方法中,步驟(3)所述焙燒條件如下:在350~650℃焙燒1~24小時,優選在400~600℃焙燒2~12小時。

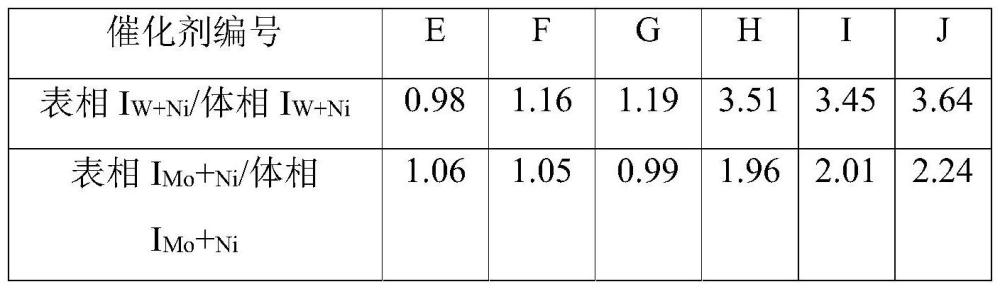

18、本發明同時提供一種加氫精制催化劑為體相加氫精制催化劑,該加氫精制催化劑包括w、mo、ni和al的復合氧化物;所述加氫精制催化劑的孔徑分布如下:直徑為6nm以下的孔所占的孔容占總孔容的2%~12%,直徑為6~10nm的孔所占的孔容占總孔容的55%~78%,直徑為10~15nm的孔所占的孔容占總孔容的13%~27%,直徑為15nm以上的孔容占總孔容的為5%~22%。w/mo的摩爾比為1:13~10:1,優選為1:11~9:1,ni/(mo+w)摩爾比為1:14~13:1,優選為1:12~12:1;其中表相活性金屬組分wo3和nio的重量含量之和與體相活性金屬組分wo3和nio的重量含量之和的比為2.8:1~7.0:1,優選為3.5:1~6.5:1,表相活性金屬組分moo3和nio的重量含量之和與體相活性金屬組分moo3和nio的重量含量之和的比為2.8:1~6.2:1,優選為3.0:1~5.7:1;

19、本發明催化劑中,鎢、鉬、鎳活性金屬氧化物微粒的平均粒徑為9~14nm。優選地,氧化物微粒的粒徑分布如下:粒徑小于9nm的微粒數占總微粒數的3%~18%,粒徑為9nm~14nm的微粒數占總微粒數的68%~86%,粒徑大于14nm的微粒數占總微粒數的5%~20%。

20、所述加氫精制催化劑,以加氫精制催化劑的重量為基準,ni、w和mo以氧化物計的總含量為40%~95%,優選為50%~90%,氧化鋁含量為5%~60%,優選為10%~50%。

21、所述加氫精制催化劑的性質如下:比表面積為200~510m2/g,孔容為0.25~1.0ml/g。

22、與現有技術相比,本發明具有如下優點:

23、1、本發明將含w、ni、al溶液,在特定ph值下采用ph值階梯式遞增成膠的方法進行沉淀,防止了成膠過程中大顆粒氧化物的生成,活性金屬分散均勻,mo在ph值階梯式遞增過程加入更有利于活性金屬之間相互作用,大大提高了催化劑加氫活性。

24、2、本發明在老化時ph值進行擺動并分次加入偏鋁酸鈉溶液,通過ph值擺動使氧化物顆粒中無定形氧化物溶解,偏鋁酸鈉溶液加入重新修飾了氧化物顆粒大小,經過ph值n次擺動,控制氧化物顆粒的生長,使氧化物顆粒更加均勻,將更多的活性金屬暴露在表相中,可以增加體相催化劑中的大孔,使大分子反應物易通過孔道,同時,通過偏鋁酸鈉溶液引進的鋁增加了表面羥基,進一步增強氧化物的粘結性,有利于體相催化劑成型。

25、3、本發明制備加氫精制催化劑的方法,通過對制備步驟和制備條件的綜合控制,得到的體相催化劑中金屬氧化物顆粒粒徑較小且均勻,催化劑表相具有較高加氫活性位,提高了處理重質油的加氫活性,尤其有利于重質油的芳烴飽和,有效降低多環芳烴含量,提高十六烷值,適用于柴油餾分的超深度加氫脫硫、脫氮、脫芳烴反應。

- 還沒有人留言評論。精彩留言會獲得點贊!