一種含氰廢水處理裝置的制作方法

本發明涉及含氰廢水處理,具體為一種含氰廢水處理裝置。

背景技術:

1、堿性氯化法是一種在堿性條件下,使用氯系氧化劑(如氯氣、次氯酸鈉、漂白粉等)將廢水中的氰化物氧化成無毒或低毒物質的處理方法。這種方法是處理含氰廢水的一種常用且成熟的技術,廣泛應用于電鍍、冶金、化工等行業。

2、堿性氯化法破氰的過程主要分為兩個階段:

3、1.不完全氧化階段:在此階段,廢水中的氰化物(cn-)在堿性條件下與氯系氧化劑反應,首先生成氰氯(cncl),然后cncl進一步水解生成氰酸鹽(cno-)。這個階段的反應速度受ph值、溫度和有效氯濃度的影響,ph值越高、溫度越高、有效氯濃度越高,則水解速度越快。

4、2.完全氧化階段:在第二階段,氰酸鹽在繼續加入氯系氧化劑的作用下,被進一步氧化分解成二氧化碳(co2)和氮氣(n2)。這個階段的反應速度則受ph值的反方向影響,即ph值較低時反應速度較快。

5、當含氰廢水的量過于大時,現有處理罐不能夠一次進行處理完成,所以需要進行分批成同體積進行處理,而同一批的含氰廢水由于成分相同,從而在每次調節其ph值以及進行破氰時所用到的調節試劑和破氰試劑的量相等,進而只需測量出第一次使用的試劑量后,對同一規格的廢水進行處理時的添加藥劑量均相等,現有技術中可采用流量計來對ph值調節試劑添加量檢測,從而得出所需添加的實際量,然而酸性或堿性液體對流量計的影響是顯著的,不僅可能導致測量結果不準,嚴重的更會腐蝕流量計,使得流量計損壞,從而目前僅能依靠人工計量來檢測出試劑添加量,使得分批處理同規格的含氰廢水時,不能夠快速的進行添加試劑來調整ph值。

技術實現思路

1、本發明的目的在于提供一種含氰廢水處理裝置,解決了分批處理同規格含氰廢水時,不能夠快速的進行添加試劑來調整ph值的問題。

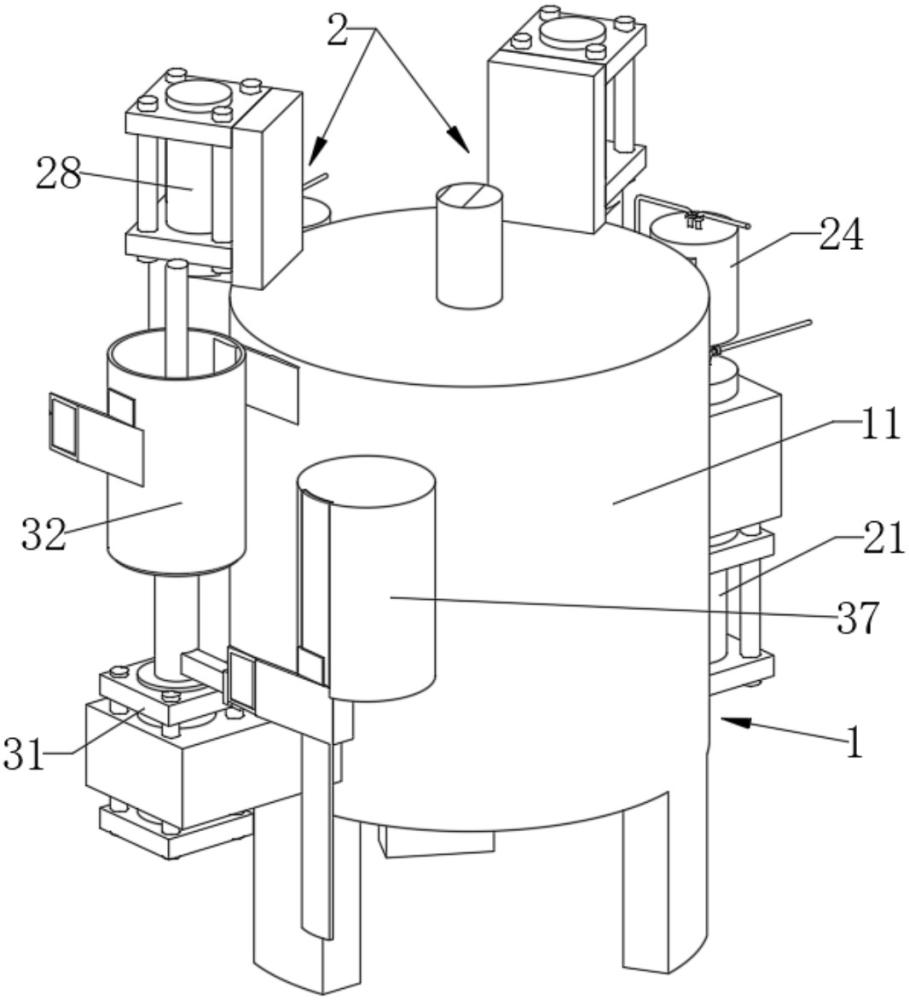

2、為實現上述目的,本發明提供如下技術方案:一種含氰廢水處理裝置,包括處理容器,所述處理容器包括處理罐,所述處理罐的中部連接有隔離板,所述隔離板的上部為一階段反應腔、下部為二階段反應腔,所述處理罐的外壁上連接有兩個ph值調節機構,兩個所述ph值調節機構分別連通于所述一階段反應腔和所述二階段反應腔;

3、所述ph值調節機構包括第一活塞筒和第二活塞筒,所述第一活塞筒和所述第二活塞筒內分別滑動連接有第一活塞板和第二活塞板,所述第一活塞板與所述第二活塞板同步滑動,所述處理罐的外壁連接有計量筒,所述計量筒內滑動連接有驅動板和計量板,所述第一活塞板滑動時將調節試劑輸送至所述處理罐內,所述第二活塞板滑動時驅動所述計量板下移,使得計量板與所述驅動板之間的體積等于所述調節試劑的輸送量。

4、優選的,所述ph值調節機構還包括第一氣缸,所述第一活塞板和所述第二活塞板共同連接于所述第一氣缸的缸桿;

5、所述處理罐的外壁連接有被動氣缸,所述被動氣缸與所述第二活塞筒之間連通有排氣管,所述第一活塞板每上下滑動一次后,所述第二活塞板同步滑動,使得所述第二活塞筒抽取所述被動氣缸內介質,使得所述計量板下移,從而此時所述驅動板與所述計量板之間的容積等于調節試劑的體積。

6、優選的,所述計量板上連接有抽取管和排放管,所述抽取管和所述排放管上均設有單向閥,且所述抽取管連接于調節試劑供應處,所述排放管連通于所述處理罐。

7、優選的,所述處理罐上連接有第二氣缸,所述第二氣缸的輸出端連接于所述驅動板;

8、所述處理罐內ph值調整后,所述計量板與所述驅動板之間的容積等于所述第一活塞筒泵出的調節試劑的體積;

9、向所述處理罐內再次注入同規格的含氰廢水后,所述第一氣缸停止運行,所述第二氣缸伸縮一次,使得所述計量筒抽取足量的調節試劑并將調節試劑注入處理罐內。

10、優選的,所述處理容器還包括轉軸,所述轉軸上連接有攪拌桿,所述攪拌桿轉動于所述處理罐內。

11、優選的,所述轉軸內滑動連接有驅動桿,所述驅動桿的頂部連接有控制板,所述控制板處于所述隔離板的下部;

12、所述隔離板的下表面以及所述控制板的上表面均設置有凸塊,所述隔離板和所述控制板上分別開設有與凸塊配合的插孔,所述驅動桿下滑時,所述控制板下移,從而所述隔離板的所述凸塊拔出所述控制板上的所述插孔,所述控制板的所述凸塊拔出所述隔離板上的所述插孔,以使得所述含氰廢水由所述一階段反應腔轉移至所述二階段反應腔內。

13、優選的,還包括添加機構,所述添加機構包括第一取料筒,所述第一取料筒通過第一進料管與所述一階段反應腔相連通;

14、所述第一取料筒內滑動連接有推料板和壓料板,所述推料板和所述壓料板之間填充有漂白粉,所述壓料板上移至第一進料管上部后,所述推料板上移,從而所述推料板將漂白粉推送至所述第一進料管處,以使得漂白粉通過所述第一進料管進入所述一階段反應腔,一階段反應完成后,所述推料板停止上移并記錄所述推料板的上移行程。

15、優選的,所述處理罐的外部連接有第三氣缸,所述第三氣缸的輸出端連接于所述推料板,所述第一取料筒上連接有第一加料管,所述第一加料管連接于漂白粉供應處,所述第一加料管上設置有第一開關閥,所述第一加料管與所述第一取料筒的連接口位于所述第一進料管與所述第一取料筒的連接口之下;

16、所述第三氣缸收縮使得所述推料板下移時,所述第一開關閥打開以使得漂白粉進入所述第一取料筒內,以及,所述第三氣缸伸長使得所述推料板上移時,所述第一開關閥關閉以使得漂白粉通過第一進料管排出于所述第一取料筒。

17、優選的,所述添加機構還包括第二取料筒,所述第二取料筒通過第二進料管與所述二階段反應腔連通;

18、所述第二取料筒的側壁上滑動連接有豎板,所述豎板上連接有第二加料管和限位板,所述限位板位于所述第二加料管與所述豎板連接處的口的上部,所述推料板上移時,所述豎板同步上移,從而所述第二取料筒內位于所述限位板的下部空間內可容納與所述第一取料筒內排出量相等的漂白粉;

19、所述第二加料管內設置有第二開關閥,所述第二進料管內設置有第三開關閥,所述限位板上移時,所述第三開關閥關閉,所述第二開關閥開啟,以及,所述限位板靜止后,所述驅動桿下移時,所述第三開關閥打開,所述第二開關閥關閉,所述驅動桿上移時,所述第三開關閥關閉,所述第二開關閥打開。

20、優選的,所述第三氣缸的缸桿連接有第一連接桿,所述第二加料管上連接有第二連接桿,所述第一連接桿和所述第二連接桿之間連接有電磁鐵,所述推料板的上移行程記錄后,所述電磁鐵斷電以使得所述第二加料管維持其位置。

21、與現有技術相比,本發明的有益效果如下:

22、1、本發明通過在第一氣缸伸長的同時,第一氣缸的缸桿帶動第二活塞板也同步上移,使得第二活塞筒通過排氣管排放空氣至被動氣缸,使得被動氣缸能夠縮短,當被動氣缸縮短時,計量板則下降,此時計量板與驅動板之間則存在間隙,這個間隙形成的空間則剛好能夠盛放第一活塞板上移時,第二管道一次排放的堿性溶液的量,第一活塞板每次上移一個行程后,計量板均會下移等量距離,即,第一活塞板下移一次,驅動板和計量板之間的空間是第一活塞筒容積的一倍,下移兩次則是兩倍,以此類推,使得堿性溶液的添加量得以計量,控制計量板的下移來累計ph值調節試劑的添加量,使得后續再進行調節時,一次性添加足量的ph值調節試劑,提升了分批處理含氰廢水的效率。

- 還沒有人留言評論。精彩留言會獲得點贊!