具有直接冷卻水處理回路的鋼廠和相關的方法與流程

本發明涉及一種用于生產長材,特別是棒材,桿材,型材,線材等,或扁材,特別是帶材,板材等的鋼廠,所述鋼廠包括:(a)多個機器,配備有直接冷卻系統,至少分成第一組機器和第二組機器,每組機器包括一個或多個機器,其中,所述多組機器通過在每組機器的使用期間積累的釋放到冷卻水中的不同的較高或較低濃度的氧化皮來區分;(b)處理離開所述直接冷卻系統的直接冷卻水的回路,包括多個冷卻水處理裝置。

背景技術:

1、用于生產扁材和長材的鋼廠通常在軋制線的上游提供用于裝載待軋制材料的連鑄機或板,隨后是除垢機,緊急剪切機,優選為再加熱爐,另一緊急切割裝置,任選的另一除垢機,粗加工籠,另一剪切機,可能的另一再加熱爐,例如感應爐,強化或加速冷卻裝置和另一除垢機,預精加工和/或精加工籠,層流冷卻裝置,用于切割以確定軋制產品大小的另一剪切機,接著是用于卷繞產品的卷繞機,或用于棒材的卸料板或用于桿材的卷取頭和傳送帶。沿著線路,冷卻是必要的,例如對于產品,所使用的裝置的部件,軋輥等,可通過直接冷卻或間接冷卻來實現冷卻。

2、直接冷卻例如應用于金屬產品的軋制和預精加工中,并且可涉及從產品中分離被稱為氧化皮的氧化物,所述氧化物在這個加工階段的尺寸通常很大,其它直接冷卻在軋制產品的精加工和淬火中進行,并且在水中進行較細氧化皮的分離,這是因為水的溫度較低,并且較大氧化皮分離已經在上游發生。冷卻水積聚在機器下方并拖動來自軋制,再加熱和輔助加工的氧化皮,因此在所含的氧化皮的數量/濃度和尺寸方面呈現不同特性。水中的氧化皮濃度還取決于所用水量和產生的氧化皮量。例如,在扁材中,使用大量的水(在幾千立方米/小時的數量級上),平均氧化皮濃度相比于在長材軋制廠中較低,相反,扁材軋制廠在不同冷卻階段使用較少的水。

3、通常,鋼廠中用于扁材生產的冷卻工廠,如直接淬火或軋機中的加速冷卻或層流冷卻,具有專用的水處理廠(watertreatmentplant,wtp),以便處理和冷卻水,并將其返回到冷卻系統。此回路與供給線路其余部分的主回路是分開的。這類冷卻系統對水的需求通常是間歇性的,這取決于產品必須經歷的冷卻階段。加速冷卻回路和側噴單元產生的臟水較少,而軋機,除垢機和再加熱爐在水中產生的氧化皮較多。

4、長材通常是桿棒,線材,棒材和型材。澆鑄產品或通過板裝載的產品被軋制并進行高減薄和中間再加熱,導致在不同階段的直接冷卻期間,相較于使用大量水且具有較大稀釋能力的扁材而分離大量氧化皮。

5、在用于生產長材的鋼廠中,通常,來自淬火冷卻系統的水流被送到wtp以處理和冷卻水,這與來自軋機的水流并行進行。這意味著wtp必須處理來自淬火,軋制和精加工的流量總和,因此就處理單元的大小來說必須是超大的。

6、任何鋼廠的wtp主要需要以下處理/冷卻區段:收集水箱,泵站和泵房,砂濾器和相關污泥處理,冷卻塔,土建工程和相關建筑物,電氣和自動化裝置和工廠,管道,以及在特定情況下用于定量供應化學品的單元。

7、上文提到的鋼廠為產生或多或少臟水的機器提供單獨的水處理回路(扁材生產)以使水處理滿足需要或氧化皮含量或單個回路一起處理(長材生產)來自機器的全部水,而不考慮這些機器產生的水中氧化皮含量的多少,這導致高成本和大范圍且復雜的回路,并且需要很多冷卻水處理裝置。

8、水處理在裝置方面所需費用是相當大的,一方面是要過濾和凈化大量的水,另一方面,必須提供多于一個的回路來處理含有不同氧化皮量的水,這種費用導致水處理裝置的容量和/或數量顯著增加。這種需求對opex和capex值產生負面影響。opex是運營費用,代表運營費用(operatingexpense,opex),即管理產品,業務或系統所需的成本。其對應的capex(代表資本支出),是為產品或系統安裝,開發或提供耐用資產的成本。

技術實現思路

1、本發明旨在克服上述缺點,并提出一種如最初定義的鋼廠,其不太復雜,簡化了直接冷卻水處理回路,需要較少水并減少從冷卻水中分離氧化皮所需的用戶。本發明的另外目標或優點將從以下描述中產生。

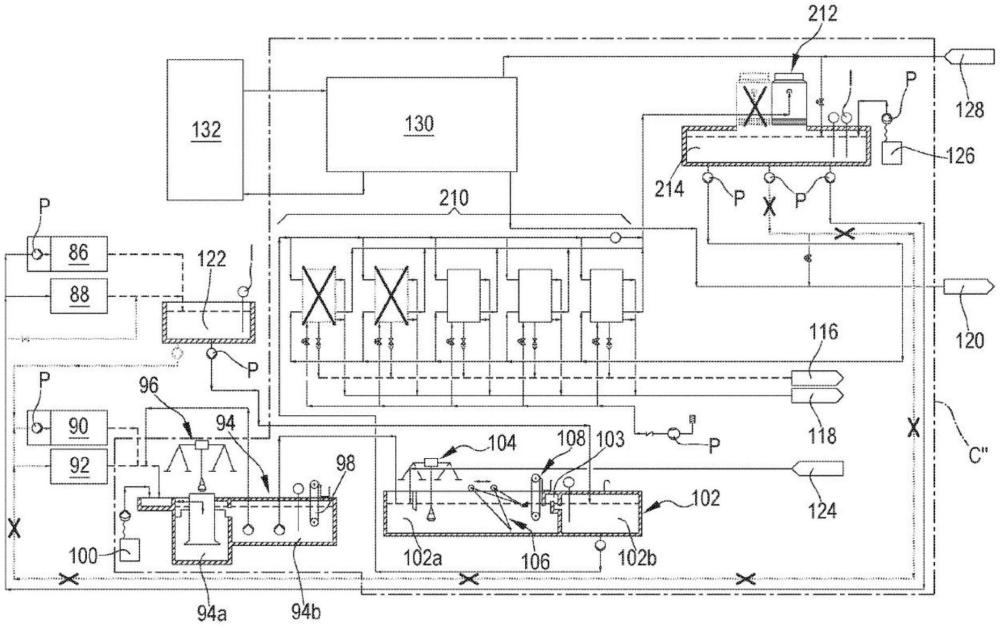

2、在本發明的第一方面中,目標通過最初定義的鋼廠達成,其特征在于

3、(i)所述兩組機器的所述直接冷卻系統串聯連接,其中,產生具有較高氧化皮濃度的冷卻水的所述第二組機器的所述直接冷卻系統位于產生具有較低氧化皮濃度的冷卻水的第一組機器的所述直接冷卻系統的下游,使得所述第一組機器的所述直接冷卻系統供給所述第二組機器的所述直接冷卻系統;并且

4、(ii)所述直接冷卻水處理回路布置在所述第二組機器的下游。

5、串聯連接減少了冷卻所有機器所需的水量,因為第二組機器使用離開第一組機器的相同的冷卻水。這使得有可能減少水處理裝置,因為冷卻水量已經減少并且僅在離開第二組機器之后才進行凈化。

6、因此,與傳統方式不同,本案發明人已發現有機會將離開第一組機器的冷卻水,即,優選地無需特定的凈化和冷卻,送到第二組機器中,串聯連接也由于兩組機器的流量相當而成為可能。這適用于長材的生產和扁材的生產。

7、由本發明提出的優化方案因此包括將從第一組的機器的區段(例如淬火機器)排出的水直接重復用于其它用戶,例如軋機,的可能性。這些下游用戶需要離開第一組機器的水滿足一定的水質和入口溫度。

8、在本發明的優選實施例中,在所述第一組的所述直接冷卻系統與所述第二組的所述直接冷卻系統之間,沿著水流設置至少一個收集水箱。收集水箱可以補償兩組機器的串聯管理中的任何水力不平衡,并在機器停機或在兩組之間流量不兼容的時候進行接管,并且不僅可以由第一組機器補充,還可以由其它來源進行補充。

9、有利地,離開第二組機器的冷卻水的凈化在水處理回路中進行,特別是由包括一系列水處理裝置的單個回路實現。在這方面,布置在所述第二組機器下游的冷卻水處理回路包括一系列水處理裝置,所述水處理裝置按以下順序又包括:至少一個水箱,優選地為用于分離氧化皮和/或油的至少兩個水箱,所述至少一個水箱優選地分成通過一個或多個堰隔開的數個腔室;至少一個過濾單元;以及配置有至少一個水箱的至少一個冷卻塔,所述至少一個水箱用于收集冷卻水并連接到所述第一組機器的所述直接冷卻系統和/或,如果存在的話,連接到所述至少一個收集水箱。冷卻水收集水箱還可供給鋼廠或其它用戶中的任何除垢機或連鑄機和相關噴霧器。

10、回路的單個要素的數量可以變化,例如冷卻塔的數量,并且可以集成額外的水處理裝置。為了分離氧化皮,可以在相關水箱中設想不同的裝置,例如收集沉降的氧化皮的鏟斗或磁性裝置,刮刀或疏浚輸送機,層狀過濾器。這些系統以及合適的油分離器是本領域技術人員熟知的。用于分離氧化皮和油的水箱通常是長方形的。還可設想用其它元件代替所述要素,例如用于分離氧化皮的其它類型的水箱。

11、第一水箱可以是簡單的氧化皮坑,且第二水箱可以是具有兩個腔室的長方形澄清器。

12、在本發明的優選實施例中,所述鋼廠是用于生產長材,特別是棒材,桿材,型材,線材等的工廠,其中,所述第一組包括至少一個選自由淬火單元和回火單元組成的組的至少一個機器,且所述第二組包括至少一個選自由快速精加工塊,軋機和再加熱爐組成的組的至少一個機器。

13、在用于生產長材的鋼廠的情況下,證明優選的是所述收集水箱還供給至少一個氧化皮和/或油分離水箱,特別是第二氧化皮和/或油分離水箱,優選為水箱的最下游腔室。這有利于管理系統的水力情況,并且避免了不必要的除氧化皮和除油過程。

14、在本發明的另一優選實施例中,所述鋼廠是用于生產扁材,特別是帶材,板材等的工廠,且所述第一組機器包括至少一個選自由加速冷卻單元,側掃噴射單元,直接淬火單元,層流冷卻單元組成的組的至少一個機器,且所述第二組機器包括至少一個選自由熱軋機和再加熱爐組成的組的至少一個機器。

15、有利地,除垢機和連鑄機不由第一組直接供給,而是僅由在通過第二組機器之后由相應水處理裝置處理的凈水供給。

16、有利地,所述第二組的機器在冷卻系統中使用來自所述第一組機器的所述冷卻系統的水,所述水具有適于能夠供給第二組機器的合適的特性,并且在使用期間,不會影響其生產的產品質量。合適的特性涉及總懸浮固體含量,入口溫度以及油和油脂含量。

17、本發明的第二方面涉及一種用于處理用于生產長材,特別是棒材,桿材,型材,線材等,或扁材,特別是帶材,板材等的鋼廠的直接冷卻水的方法,所述方法包括以下步驟:

18、(1)依據構成所述鋼廠的機器,在所述鋼廠中進行直接冷卻,進而產生氧化皮含量高的冷卻水和含有較少氧化皮的冷卻水,所述機器分為至少兩組機器,分組取決于所述多組機器加工的產品釋放到所述冷卻水中的氧化皮含量;

19、(2)水箱將離開相應的第一組機器的具有較低氧化皮含量的經加熱的冷卻水輸送到工廠的產生富含氧化皮的水的第二組機器,優選地通過收集水箱中的中間儲存;

20、(3)在一系列水處理裝置中凈化被所述第二組機器加熱和污染的所述冷卻水,所述水處理裝置包括,按以下順序的:至少一個水箱,優選地為至少兩個氧化皮和/或油分離水箱,至少一個過濾單元以及至少一個冷卻塔,其中,優選地在<26℃的濕球條件下,將水冷卻到30℃或低于30℃;

21、(4)將在步驟(3)期間被凈化和冷卻的水至少部分地重新引入到所述第一組機器的直接冷卻系統中和/或引入到所述收集水箱,如果存在的話。

22、為了定義機器是屬于第一組機器還是第二組機器,有利地評估了離開機器的冷卻水的總懸浮固體的含量,以mg/l或ppm表示。優選地,氧化皮少的水在用于生產長材的鋼廠的情況下包括≤70mg/l,優選地從20mg/l到60mg/l的總懸浮固體,并且在用于生產扁材的鋼廠的情況下包括≤50mg/l,優選地5mg/l到20mg/l的總懸浮固體。優選地可以根據標準方法(標準方法)sm?2540d(總懸浮固體的確定)確定總懸浮固體含量,所述方法例如可在網站www.standardmethods.org上取得。確定數值時考慮的標準偏差為2.8mg/l。

23、優選地,對于兩種類型的鋼廠,待傳送到第二組的機器的水僅含有微量的油和/或油脂,因此第一組的相關機器優選地產生僅含有微量的油和/或油脂的水,可量化為≤2mg/l。優選地可根據標準方法(標準方法)sm?5520b(油和/或油脂的確定)確定油和/或油脂含量,所述方法例如可在網站www.standardmethods.org上取得。確定數值時考慮的標準偏差為0.2mg/l。

24、這些值不應被理解為單個機器要達成的目標,而是在機器的正常使用期間出現的值,并且可以根據本發明劃分為第一組機器和第二組機器。

25、有利地,離開第一組機器的水相對于第二組機器所需的入口溫度具有δt,在用于生產長材的鋼廠的情況下對應于δt<8℃,且在用于生產扁材的鋼廠的情況下對應于δt<5℃。對于長產品,在經典工廠與根據本發明的工廠之間,第二組機器中的入口溫度可以例如從35℃升高到43℃;而例如對于扁材觀察到從30℃升高到33.5℃。

26、構成第一組的機器遵守上文所示的值。因此,在構成第二組機器的用戶中重復使用在其中使用的冷卻水沒有特別的禁忌。根據本發明的解決方案相對于現有技術經優化,可以將冷卻塔的流量降低約40%,將砂濾器或自凈化過濾器的數量幾乎減半,并將與過濾器單元結合使用的任何污泥濃縮機的大小減小了約20%。此外,減小泵的功率,管道長度/直徑,泵的數量,水箱和泵房的大小是可行的。

27、與在第二組機器中使用的水是經凈化的冷卻的水的現有技術相比,用于第二組內的用戶,例如軋機的水,就tss(對于長材,平均為30mg/l至70mg/l)來說,與經典解決方案(含有tss<50mg/l)中的循環水的質量相比,可能具有較低的質量,然而這是可接受的。在本發明的優選實施例中,此現象可以通過在軋機的保持架上應用更多的耐磨和防堵塞的噴嘴來緩解。與生產長材的經典解決方案中的循環水的溫度(例如35℃)相比,軋機用戶的水溫(例如43℃)的升高,在濕球值低于某些閾值的情況下,可以通過將水冷卻到合適的溫度來減輕。例如:當濕球<26℃時,有可能將水冷卻到30℃或低于30℃,因此在所選示例的情況下,對于軋機的用戶來說,水溫將僅升高到38℃。串聯管理的水力平衡的更大復雜性可以通過控制各種流量的控制單元來管理。

28、在capex和opex方面的節約也很重要。在本發明的情況下,相對于用于生產長材的鋼廠,capex在機電用戶,土建工程,安裝活動方面得以節約。在opex方面,還可以注意到能源,化學品和水/污泥調節的節約。

29、本發明在capex和opex方面顯著優化了用于生產長材和扁材的水處理廠,將從第一組機器(例如,從加速冷卻和直接淬火)排放的水直接重復用于第二組機器(例如軋機)中的直接冷卻用戶中,并且這對于每組機器沒有任何專用的wtp。所述原理適用于許多類型的工廠:各種類型的軋機,其用于生產在大范圍的直徑,厚度,寬度,截面類型等內的薄帶材,板材,桿材,窄帶材,型材,線材等;各種類型的直接冷卻,例如加速冷卻,層流冷卻;以及各種類型的淬火單元和回火單元。

30、在生產扁材的情況下,第一組機器下游的用戶在tss和δt方面的要求稍高一些,但是第一組機器中的機器,例如加速冷卻和淬火,仍然遵守通常所供應的水應當滿足的要求,具有在5ppm與20ppm之間的tss,僅微量油和油脂以及在2℃與5℃之間的δt。第一組機器處的所設想的溫度升高通常已經在wtp中的上游得到補償,而無需考慮工廠現場的濕球溫度。

31、本發明提出的優化對工廠進行了某些有利的修改:取消了用于第一組機器的冷卻塔,這同樣適用于砂濾器和污泥處理,不再需要用于化學品處理的定量供應單元,同時可使用經典解決方案的泵站,但是不再需要泵房wtp,并且已經調整了收集水箱的大小。

32、顯然,即使在生產扁材的情況下,與經典解決方案相比,第二組機器的用戶的水的質量在tss方面更差,但仍然是可接受的質量。兩個串聯回路的水力平衡的更大復雜性可以由工廠的相關控制單元控制,并且考慮到工廠中的合適濕球溫度,第一組機器處的溫度升高不成問題。

33、針對本發明的一個方面描述的特征和優點可加以必要的修改以轉移到本發明的其它方面。

34、從以下情況發生的那一刻起,工業適用性就顯而易見了:兩組機器的串聯連接設法在capex和opex方面實現了相當大的節約,大大降低了所有用戶直接冷卻所需的冷卻水量,并將所需的空間減少了高達35%。由于水處理裝置的數量也減少了,土建工程和必要的維護也減少了。

35、將在僅通過非限制性示例給出的本發明的實施例的優選示例的描述中進一步強調所述目標和優點。

36、本發明的變型和其它特征是從屬權利要求的主題。參考附圖,通過非限制性示例給出根據本發明的工廠和方法的優選實施例示例的描述。特定地,除非另有說明,否則工廠的各個組件的數量,形狀,大小和材料可以變化,并且在不偏離本發明構思的情況下可以應用等效元件。

- 還沒有人留言評論。精彩留言會獲得點贊!