注塑裝置的制作方法

本發明屬于注塑產品加工裝置,具體涉及一種注塑裝置。

背景技術:

1、注塑產品廣泛應用于各個領域,如家電、汽車、醫療器械、終端電子產品等的殼體或零部件,大多數為注塑產品。注塑工藝的基本原理是將熔融態塑料(即膠料)注入模具中,經過冷卻、固化后形成所需形狀的注塑產品。

2、注塑裝置通常包括模具和供料結構。模具一般包括定模組件和動模組件(定模組件和動模組件是相對而言的),定模組件和動模組件對合后于其間形成模腔(即與注塑產品形狀匹配的注塑空間);定模組件或動模組件上設置有注塑孔(也稱進膠孔),用于供膠料進入模腔。供料結構用于向模具供應膠料,一般包括與注塑孔對接的注塑咀芯以及控制注塑咀芯啟閉(通斷)的閥針組件;此外,供料結構還包括熱流道組件,用于向注塑咀芯供應膠料。

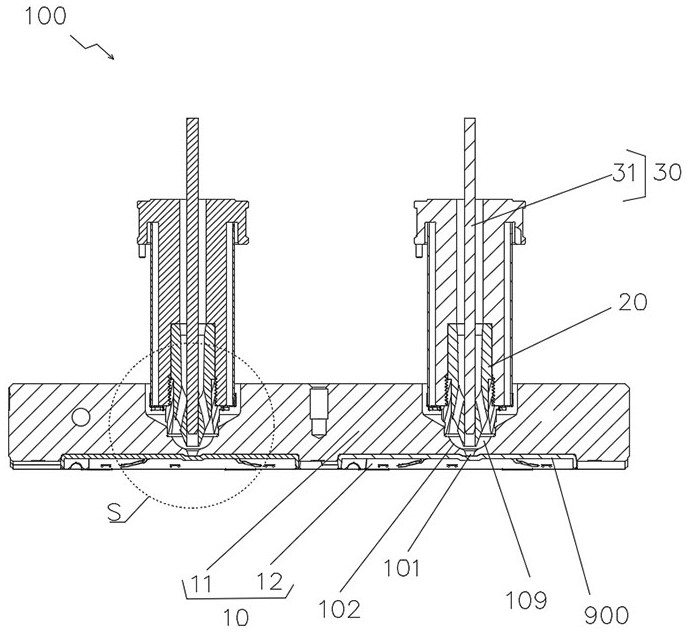

3、圖1和圖2所示的為一種現有的注塑裝置,其定模組件800設置于動模組件的上方,注塑產品900成型于定模組件800和動模組件之間;定模組件800上設置有咀芯配合槽802,咀芯配合槽802底部中央開設有與模具模腔連通的注塑孔801,注塑咀芯700上端與熱流道組件600對接,下端中央設置有與模具注塑孔801對接的出料孔701;熱流道組件600設置于定模組件800的上方,并與注塑咀芯700對接;閥針組件500包括閥針510、閥針控制機構520及閥針支撐件530,閥針控制機構520設置于閥針支撐件530上,閥針510穿設于注塑咀芯700的中軸線上,且在閥針控制機構520的控制下封堵或打開注塑咀芯700下端中央的出料孔701。

4、結合圖1及圖2所示,上述現有注塑裝置具有四個模腔,一次性可以注塑四個產品,對應也包括四組注塑咀芯700及閥針組件500;同時,熱流道組件600包括分流件610、咀芯支撐件620及四組咀芯套630,咀芯支撐件620用于支撐分流件610及咀芯套630,分流件610用于將主供料通道進來的膠料分為四個支路,咀芯套630一方面與分流件610的對應支路連接,另一方面和對應的注塑咀芯700連接并提供引流通道,以使得膠料能夠分別供給四個注塑咀芯700。

5、上述現有注塑裝置設置的四個模腔及配套的四組注塑咀芯700及閥針組件500只是一種示例。此外,為了呈現閥針組件500的上下運動狀態,作為示例,圖2中其中一組閥針組件500將其對應的注塑咀芯700的出料孔701打開,另外一組閥針組件500則將其對應的注塑咀芯700的出料孔701封堵。

6、此外,定模組件800包括定模模板810及設置于定模模板上的定模鑲件820,定模模板810和定模鑲件820上對應注塑孔801的位置設置有咀芯配合槽,注塑孔801開設于咀芯配合槽802的底部。當然,也可以不設置定模鑲件,咀芯配合槽802及注塑孔801都開設于定模模板810上。

7、在注塑生產過程中,同一套模具往往要進行不同顏色產品的注塑加工,以實現產品的豐富化,也就是所謂的換色注塑生產。然而,換色生產是目前注塑裝置的一個技術痛點,主要體現在:結合圖3及圖4所示,現有的注塑咀芯700的出料孔701開設于底部中央;當涉及生產多種顏色產品時,注塑咀芯700出料孔701的外周與咀芯配合槽802的內壁之間(即圖5中的殘留區域a)容易存在材料殘留;尤其是深色轉淺色產品時,殘留區域a存在的上次顏色的殘留材料,需要打很多廢品才能沖刷干凈。

8、其中,注塑咀芯700出料孔701的外周與咀芯配合槽802的內壁之間殘留材料難以沖干凈的原因,具體分析如下。

9、參見圖5所示,由于注塑咀芯700在注塑過程中處于加熱狀態,如果注塑咀芯700直接與定模組件800的咀芯配合槽802貼緊接觸,注塑咀芯700的熱量會傳遞給定模組件800,使得注塑孔801周邊過熱,出現燙傷產品的情形;所以,現有注塑裝置中,將注塑咀芯700配合于定模組件800的咀芯配合槽802時,注塑咀芯700與咀芯配合槽802的內壁間留有間隙,這個間隙便形成圖3中的殘留區域a。注塑過程中,閥針510處于打開狀態,膠料從注塑咀芯700底部中央的出料孔701經注塑孔801流入模具模腔,由于殘留區域a和出料孔701至注塑孔801的流通區域是連通的,膠料會沖到殘留區域a;然而,現有技術中,殘留區域a是個死角,在注塑過程中不會有膠料直接流經此處,其殘留顏色的膠料就只能通過后續膠料流體的反頂沖刷力一點點帶出來,因此形成了殘留區域a換色難的情形。

技術實現思路

1、本發明的目的是提供一種注塑裝置,旨在提升注塑裝置涉及換色注塑生產時,膠料有效切換的效率;本發明通過下述方案實現。

2、一種注塑裝置,包括模具、注塑咀芯及閥針組件;所述模具頂部設置有咀芯配合槽,咀芯配合槽底部中央開設有與模具模腔連通的注塑孔,所述注塑咀芯下部裝配于所述咀芯配合槽內且彼此間存在裝配間隙;其特征在于:所述注塑咀芯側壁上開設有斜向下的出料孔,所述出料孔的下端口連接于所述裝配間隙的上部,所述注塑孔連接于所述裝配間隙的下部;所述注塑咀芯內底部中央軸向設置有閥針通孔,所述閥針組件的閥針受控下經所述閥針通孔封堵或打開所述注塑孔。

3、上述技術方案提供的注塑裝置,通過在注塑咀芯側壁上開設斜向下的出料孔,并利用注塑咀芯下部與咀芯配合槽之間的裝配間隙作為流道,連接模具的注塑孔;這樣,裝配間隙連接出料孔和注塑孔的同時,避免其自身成為一個死角,在換色注塑生產時,新顏色的材料能夠很容易地將裝配間隙內的殘留材料沖走,不需要浪費太多的新材料,提高換色切換效率。此外,由于本方案將出料孔開設于注塑咀芯的側壁上,現有技術中通過閥針控制注塑咀芯底部中央出料孔的方式已經不再適用,因此,本技術方案是通過控制閥針經閥針通孔后,直接封堵或打開所述注塑孔,既起到了注塑過程的出料控制,提出了一種全新的出料控制方式。

4、作為優選的技術方案,所述閥針通孔由所述注塑咀芯的主孔的底部中央向下開設,所述出料孔的上端口緊貼所述閥針通孔的上端口的外周開設。

5、上述優選方案中,出料孔的上端口緊貼所述閥針通孔的外周開設,使得不會因側壁開設出料孔而導致注塑咀芯內部產生死角,減少注塑咀芯內膠料殘留的情形。

6、作為優選的技術方案,所述咀芯配合槽的底部為半球內凹弧面,所述注塑咀芯下部外周為倒錐面,所述出料孔的下端口位于所述倒錐面上,所述閥針通孔的下端口位于所述倒錐面的錐尖處。

7、上述優選方案中,注塑咀芯下部外周的倒錐面與咀芯配合槽的底部為半球內凹弧面裝配時,更便于形成所述裝配間隙;同時,倒錐面也便于斜向下的出料孔開設及其下端口的布置。

8、作為優選的技術方案,所述注塑咀芯側壁上等角度間隔地開設有至少兩個所述出料孔。

9、上述優選方案中,等角度間隔地開設多個出料孔,能夠滿足出料進度的同時,使得多個方向出料均衡,注塑咀芯的受力平衡。

10、作為優選的技術方案,所述閥針與所述閥針通孔相對滑動且彼此密封地配合;所述閥針的頭部受控下縮回于所述閥針通孔內時打開所述注塑孔,所述閥針的頭部受控下伸出所述閥針通孔時封堵所述注塑孔。

11、上述優選方案中,閥針與閥針通孔密封配合,即便打開所述注塑孔內時,閥針的頭部也只是縮回于閥針通孔內,此時閥針通孔依然是封閉的,這樣能夠很好的保證出料孔的出料擠壓力;而且,始終不會有膠料進入閥針通孔,保證閥針通孔不受膠料沾染。

12、作為優選的技術方案,所述出料孔與所述閥針通孔的夾角為10°至15°。

13、上述優選方案中,選擇所述出料孔與所述閥針通孔的夾角為10°至15°,既保證注塑咀芯下部倒錐面所在部分的強度,又保證出料孔對于膠料較佳的流動性。

14、作為優選的技術方案,所有所述出料孔的流通面積之和小于等于所述注塑咀芯的主孔的流通面積。

15、上述優選方案中,所有出料孔的流通面積之和等于或適當小于注塑咀芯主孔的流通面積時,能夠保證出料孔出料平穩或適當給出料加壓,在換色換料時,能保證較好的沖刷所述裝配間隙,快速去除殘料。

16、作為優選的技術方案,所述注塑裝置還包括咀芯支撐件及咀芯套;所述咀芯支撐件裝配于所述模具頂部并具有與所述咀芯配合槽對位的咀芯穿設孔,所述咀芯套的下部固定套設于所述注塑咀芯的中上部,所述咀芯套穿設于所述咀芯穿設孔且上端支撐于所述咀芯穿設孔上端口外緣。

17、上述優選方案中,通過咀芯套和咀芯支撐件,可穩定將注塑咀芯裝配于模具頂部,且裝配時,可以較好地控制注塑咀芯下部與咀芯配合槽彼此間存在所述裝配間隙。當然,不排除注塑咀芯通過其自身上部設置的支撐結構,直接支撐于模具頂部上。

18、作為優選的技術方案,所述注塑裝置還包括止擋圈,止擋圈上部固定套設于所述注塑咀芯的中部并由所述咀芯套壓緊,下部延伸于緊鄰所述出料孔下端開口的外側并與所述咀芯配合槽的槽壁密封配合。

19、上述優選方案中,通過設置止擋圈,可以避免出料孔出來的膠料向上流動,使得膠料從出料孔出來即向下經裝配間隙流入注塑孔。

20、作為優選的技術方案,所述閥針組件還包括閥針控制機構及閥針支撐件,閥針支撐件裝配于所述咀芯支撐件頂部,閥針控制機構設置于閥針支撐件上并控制所述閥針上下活動。

21、上述優選方案中,通過閥針控制機構及閥針支撐件可以穩定可靠的控制閥針的動作。

- 還沒有人留言評論。精彩留言會獲得點贊!