一種電纜擠塑成型裝置的制作方法

本技術涉及電纜加工,尤其涉及一種電纜擠塑成型裝置。

背景技術:

1、在電線電纜制造領域,電纜的絕緣層和護套是保護電纜內部導體、提高電纜使用壽命和確保電纜安全性的關鍵部分。電纜擠塑成型裝置的核心在于將塑料材料均勻地擠包在電纜線芯上,形成穩定的絕緣層和護套。傳統方法往往依賴于人工操作和簡單機械設備,導致產品質量參差不齊,傳統的電纜絕緣和護套生產方式存在生產效率低、產品質量不穩定等問題,難以滿足現代工業對高效、高質量電纜產品的需求。

2、目前現有技術還存在如下問題:

3、1、現有的電纜在加工過程中,電纜線纏繞在線圈上,導致電纜在進入擠塑機時擠塑模具口和電纜之間產生傾斜,從而導致電纜在擠塑過程中不能保持直線進料,從而造成絕緣層或護套層偏心,降低了電纜的機械強度,而部分采用導輪方式進料時,導輪剛性太強,容易對電纜線造成損傷,且能夠導向的電纜規格不可進行調節,從而局限性太高。

4、2、現有的電纜在擠塑成型時,難以對電纜線外表面的灰塵進行清理,導致絕緣層表面不平整,出現瑕疵或顆粒感,從而影響電纜的整體外觀和質量,灰塵顆粒在擠塑過程中可能成為氣泡的成核點,導致絕緣層內部產生氣泡或空隙。這些氣泡和空隙會降低絕緣層的致密性和絕緣性能,增加電纜的故障風險。

5、3、現有技術中采用浸泡式對電纜進行冷卻,浸泡的水難以重復利用,而不對水進行更換則水溫會漸漸升高,從而導致電纜的冷卻效率降低,進一步導致生產效率降低,采用連續沖洗則會浪費水資源,此外在對電纜冷卻時,難以保證電纜經過冷卻水時處于浸泡狀態,從而造成冷卻不均勻,降低了電纜抗拉強度和耐磨損性。

技術實現思路

1、本技術通過提供一種電纜擠塑成型裝置,解決了現有技術中電纜在進入擠塑機時擠塑模具口和電纜之間產生傾斜,難以對電纜線外表面的灰塵進行清理,浸泡的水難以重復利用,實現了矯正組件能夠對電纜線進行位置矯正,防止電纜線進入擠塑機時擠塑模具口和電纜之間產生傾斜,清潔組件能夠對電纜在擠塑成型前對電纜線外表面附著的灰塵進行清理,冷卻組件能夠冷卻水進行循環往復利用,且能夠在循環時對冷卻水快速降溫。

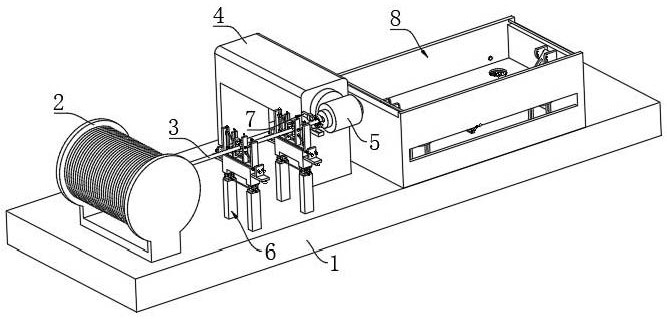

2、本技術提供了一種電纜擠塑成型裝置,包括底座,底座的上表面固定安裝有收集架,收集架的外表面纏繞有纜線,底座的上表面固定安裝有擠塑機,擠塑機的一側設置有擠塑模具,底座的上表面固定安裝有矯正組件,矯正組件有兩個,擠塑機靠近擠塑模具的一側固定安裝有清潔組件,底座的上表面設置有冷卻組件,矯正組件包括支撐腿,支撐腿的頂端固定連接有升降機構,升降機構的上表面固定安裝有連接架,連接架的上表面滑動連接有調節機構,調節機構的兩端設置有矯正機構,擠塑模具和調節機構的中間部位在同一直線上。

3、進一步地,升降機構包括第一螺紋桿,第一螺紋桿的外表面套接有固定塊,固定塊和第一螺紋桿轉動連接,固定塊和支撐腿固定連接,固定塊的內腔滑動連接有第一滑塊,第一螺紋桿和第一滑塊通過螺紋連接,第一滑塊的兩端固定安裝有驅動桿,固定塊的四個拐角處固定安裝有收納桿,收納桿的內腔滑動連接有升降桿,升降桿的上表面固定安裝有支撐塊,支撐塊的下表面固定安裝有驅動塊,驅動塊的外表面開設有驅動槽,驅動槽和驅動桿滑動連接,驅動槽傾斜設置,支撐塊和第一滑塊下表面固定連接。

4、進一步地,調節機構包括矯正架,矯正架和連接架滑動連接,矯正架的兩端內壁滑動連接有第二滑塊,第二滑塊有四個,且關于矯正架中間部位對稱分布,矯正架的上表面兩端轉動連接有第二螺紋桿,第二螺紋桿和第二滑塊通過螺紋連接,第二螺紋桿兩端的螺紋方向相反,第二滑塊的外表面轉動連接有連接條,連接條遠離第二滑塊的一端轉動連接有調距板,調距板的內腔轉動連接有第三螺紋桿,調距板的內腔滑動連接有第三滑塊,第三滑塊和第三螺紋桿通過螺紋連接,第三螺紋桿兩端的螺紋方向相反,第三滑塊的外表面轉動連接有限位塊。

5、進一步地,連接架的兩端固定安裝有彈力架,彈力架的下表面固定安裝有警報器,彈力架的上端設置有按鈕,按鈕和警報器電性連接,按鈕的按壓控制警報器發出警報,矯正架的兩端固定安裝有彈力桿,彈力桿的外表面套接有第一彈簧,第一彈簧位于彈力架和矯正架之間,彈力桿和彈力架滑動連接。

6、進一步地,清潔組件包括連接臂,連接臂的一端固定安裝有清潔刷,連接臂的外表面滑動連接有套環,套環的下表面固定連接有連接塊,連接塊的一端固定連接有集塵盒,清潔刷的寬度小于集塵盒內腔寬度,集塵盒位于清潔刷的下端,清潔刷和擠塑模具的中間部位在同一直線上,清潔刷的內壁設置有刷毛。

7、進一步地,冷卻組件包括儲水池,儲水池的兩側掏空,儲水池的兩端轉動連接有轉動桿,儲水池的兩端內壁設置有定位機構,儲水池的內壁固定安裝有分隔板,分隔板位于儲水池高度的中間位置,儲水池的內壁設置有導管,導管連通分隔板的上下兩端,且導管的底端和儲水池的底端內壁貼合,儲水池的底端內壁設置有泵,導管和泵套接,分隔板的四個拐角處設置有下水口,分隔板的下表面固定連接有降溫機構,分隔板的下表面固定安裝有流動機構。

8、進一步地,定位機構包括轉向塊,轉向塊和儲水池固定連接,轉向塊的外表面開設有插孔,轉向塊的外表面固定連接有連接桿,連接桿的外表面轉動連接有轉動臂,轉動臂遠離連接桿的一端轉動連接有導輪,轉動臂的內腔滑動連接有插桿,插桿的一端固定安裝有手撥塊,手撥塊和轉動臂滑動連接,插桿和插孔插合,轉動臂的內腔設置有第二彈簧,第二彈簧位于轉動臂內腔中間部位,第二彈簧的兩端和手撥塊彈性連接。

9、進一步地,降溫機構包括連接環,連接環的內腔固定連接有分流擋板,分流擋板的外表面開設有分流孔,連接環的下表面固定安裝有支撐桿,支撐桿的底端和儲水池的底壁接觸,連接環的頂端和分隔板的下水口重合。

10、進一步地,流動機構包括固定架,固定架的中間部位轉動連接有齒輪,固定架的內腔滑動連接有移動架,移動架的兩端轉動連接有風扇,移動架的兩端設置有第一電機,固定架的中間部位設置有第二電機。

11、進一步地,第一電機的輸出端和風扇套接,第二電機的輸出端和齒輪套接,齒輪半邊掏空,移動架的上下內壁均設置有齒塊,齒輪和移動架上的齒塊嚙合。

12、本技術提供的技術方案,至少具有如下技術效果或優點:

13、1、由于采用矯正組件,有效解決了現有的電纜在加工過程中,電纜線纏繞在線圈上,導致電纜在進入擠塑機時擠塑模具口和電纜之間產生傾斜,從而導致電纜在擠塑過程中不能保持直線進料,從而造成絕緣層或護套層偏心,降低了電纜的機械強度,而部分采用導輪方式進料時,導輪剛性太強,容易對電纜線造成損傷,且能夠導向的電纜規格不可進行調節,從而局限性太高,本發明通過矯正組件能夠對電纜線進行位置矯正,防止電纜線進入擠塑機時擠塑模具口和電纜之間產生傾斜,避免電纜在擠塑成型時絕緣層或護套層偏心,提高電纜的機械強度,在偏移過大時產生警報,提醒工作人員進行及時維護,同時在矯正過程中具有一定柔性力,防止對電纜造成損傷,且能夠對多種規格的電纜進行偏移矯正。

14、2、由于采用清潔組件,有效解決了現有的電纜在擠塑成型時,難以對電纜線外表面的灰塵進行清理,導致絕緣層表面不平整,出現瑕疵或顆粒感,從而影響電纜的整體外觀和質量,灰塵顆粒在擠塑過程中可能成為氣泡的成核點,導致絕緣層內部產生氣泡或空隙。這些氣泡和空隙會降低絕緣層的致密性和絕緣性能,增加電纜的故障風險,本發明通過清潔組件能夠對電纜在擠塑成型前對電纜線外表面附著的灰塵進行清理,避免絕緣層內部產生氣泡或空隙,提高絕緣層的致密性和絕緣性能,降低電纜的故障風險。

15、3、由于采用冷卻組件,有效解決了現有技術中采用浸泡式對電纜進行冷卻,浸泡的水難以重復利用,而不對水進行更換則水溫會漸漸升高,從而導致電纜的冷卻效率降低,進一步導致生產效率降低,采用連續沖洗則會浪費水資源,此外在對電纜冷卻時,難以保證電纜經過冷卻水時處于浸泡狀態,從而造成冷卻不均勻,降低了電纜抗拉強度和耐磨損性,本發明通過冷卻組件能夠冷卻水進行循環往復利用,且能夠在循環時對冷卻水快速降溫,提高電纜的冷卻效率,同時能夠根據實際需求使電纜始終在冷卻水中進行浸泡,保證冷卻均勻,提高電纜抗拉強度和耐磨損性。

- 還沒有人留言評論。精彩留言會獲得點贊!