用于產生按鈕容器封閉件的制造工具和方法與流程

本發明涉及用于由金屬片形成容器封閉件的制造工具和方法,具體地,該容器封閉件用于封閉可以被加壓的食物或飲料容器,并且該容器封閉件包括用于在去除該封閉件以打開該容器之前釋放跨該封閉件的任何壓力差的特征。

背景技術:

1、金屬容器封閉件是被構造成閉合由容器本體限定的基本上封閉的空間的構造。用于食物和飲料應用的若干類型的容器封閉件是已知的并且廣泛用于本領域中,如現在所描述的。

2、在一個實施例中,該容器是食物容器,其包括食物罐本體和食物罐容器封閉件(或食物罐端部)。即,容器本體是食物罐本體,諸如但不限于沙丁魚的罐本體。在食物罐本體填充有食物之后,食物罐端部聯接到食物罐本體。食物罐端部包括端部板和撕裂板,其中撕裂板通過刻痕線與端部板分離,刻痕線是大體上連續的且圍繞整個撕裂板。例如,端部板基本上是食物罐端部的周界部分,而撕裂板是其大的中心部分。拉片鄰近刻痕線聯接到撕裂板。拉片被提起以在刻痕線處產生初始破裂,然后被拉動以將撕裂板從端部板分離。

3、在另一實施例中,該容器是飲料容器,其包括飲料罐本體和飲料罐容器封閉件(或飲料罐端部)。即,該容器本體是飲料罐本體,諸如但不限于碳酸飲料的罐本體。罐端部包括端部板和撕裂板,撕裂板通過刻痕線與端部板的部分分離。在這種應用中,拉片鄰近撕裂板聯接到端部板。當拉片被致動(即,被提起)時,拉片的一部分與撕裂板接合并致使撕裂板相對于端部板移動。隨著撕裂板相對于端部板移動,撕裂板和端部板在刻痕線處分離。撕裂板不落入飲料罐本體中,而是朝向飲料罐本體彎曲,使得消費者可經由由于移動撕裂板而出現的容器開口來飲用液體。

4、在另一實施例中,該容器可以是玻璃罐。該玻璃罐包括基部和向上懸垂的側壁。側壁的遠端部分包括外螺紋。在這個實施例中,容器封閉件是扭轉凸耳,或如本文使用的“蓋”。即,“蓋”是指被構造成可去除地聯接到罐的封閉件,并且該封閉件包括大致平坦的頂部以及具有內螺紋的懸垂的側壁。如已知的,儲存在玻璃罐中的食物典型地需要一些加工蒸煮器(加熱/冷卻)來對這些內容物進行滅菌/烹飪。在該加工中,在冷卻加工期間,將產品暴露于真空。該真空使蓋封閉件的下側暴露于負壓,該負壓傾向于使封閉件難以打開/扭動離開罐。該問題的解決方案是在蓋上提供按鈕。即,按鈕是被升高以觸及的一種類型的撕裂板。與上述罐端部一樣,蓋限定端部板和撕裂板。撕裂板包括作為按鈕的凸起部分。此外,弓形刻痕線限定撕裂板。當使用者打開該罐時,使用者接合該按鈕,致使撕裂板至少沿著刻痕線撕裂,從而允許一些環境空氣進入該封閉空間,由此均衡了跨蓋的壓力并且因此使得該蓋更容易地從容器去除。

5、在上述這些容器封閉件的每一個中,撕裂板并且因此容器開口至少部分地由刻痕線限定。刻痕線通常由刀片接合坯料形成。刀片使刻痕線處的金屬變薄。即,在工具組件中,上部工具包括刀片,并且下部工具包括與刀片相對的砧座。金屬坯料設置在上部工具與下部工具之間。當上部工具和下部工具被帶到一起時,刀片接合坯料的上表面并且使金屬變形。即,刀片下方的金屬在切割狀動作中流至刀片的任一側,從而產生薄的剩余部分(在跨穿過坯料/封閉件的厚度的截面中,其是刻痕線)。

6、特別是在具有按鈕式撕裂板的容器封閉件和/或蓋設計中,型材元件和具有不同切入到容器封閉件的材料中的深度的刻痕線的相對復雜的圖案可以共同地形成在容器封閉件上,以便于致使按鈕準確地且可靠地將力施加到刻痕線的當期望打開蓋子時將被切斷的區域。例如,可以在一個區域中提供主刻痕線,并且可以提供一個或更多個防斷刻痕線,以確保由按鈕處的力的施加引起的容器封閉件中的任何破裂被限制為發生在主刻痕線處。按鈕本身的形狀和輪廓也可特別地被配置成有助于該功能。因此,由金屬片“坯料”形成這種類型的容器封閉件已經涉及多步驟加工,該多步驟加工具有多個模具組和用于在容器封閉件中形成所有這些特征的壓制設備。例如,一個壓制工位可以將輔助刻痕切割到容器封閉件中,并且然后另一個壓制工位可以將主刻痕切割到容器封閉件中。如將容易理解的,容器封閉件的取向和定位對于在這些不同的壓制工位之間維持是至關重要的,因為未對準可能導致按鈕和/或刻痕線不按預期起作用(并且在一些情況下,不能保持將食物或飲料產品密封和儲存在罐式容器內所需的壓力差)。這樣添加了容器封閉件的制造工藝和設備的顯著的成本和進一步的復雜性。

7、因此,將期望的是,改進用于這種類型的容器封閉件的制造工具和方法。更具體地,將期望的是,提供與常規制造工藝相比可以更有效地制造容器封閉件中所期望的各種輪廓形狀、特征以及刻痕線的工具和方法。

技術實現思路

1、通過本發明的制造方法和工具的實施例實現了這些和其他技術優點。為此,本發明的制造方法和工具允許去除一個或更多個制造工位,由此使得制造容器封閉件的工藝更快且更有效。同樣地,可以省去維持壓制工位之間的殼體的對準的關鍵的需要,這也提高了該工藝的可靠性。

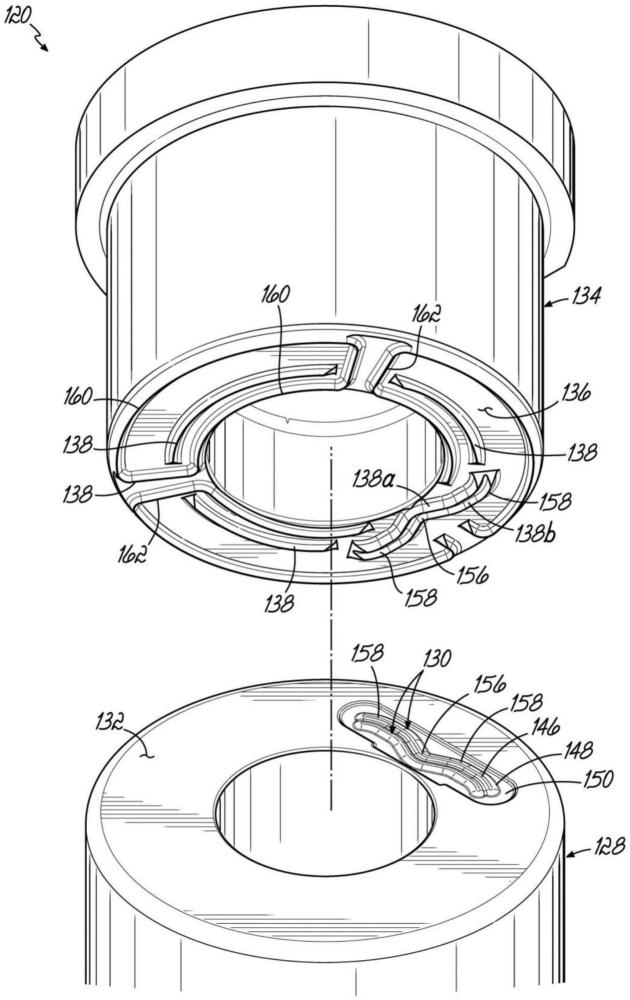

2、在第一組實施例中,提供了一種由材料片制造按鈕容器封閉件的方法。該方法包括提供容器封閉件的坯料,該坯料包括大致平坦的中心板以及在拐角接合部處的從中心板的周緣延伸的側壁,以用于在一系列壓制工位處進行處理。第一壓制工位使容器封閉件的中心板變形,以包括從中心板的剩余部分向上突出的泡狀部。第二壓制工位使中心板在泡狀部處進一步變形,以形成中心按鈕和圍繞中心按鈕的凹陷的環形區域。在該變形步驟之后,中心按鈕在相對高度上位于容器封閉件的拐角接合部下方。第三壓制工位使中心板的位于凹陷的環形區域和側壁之間的外部區域變形,以使外部區域處的中心板再成形,從而使中心按鈕向上移動更靠近拐角接合部的高度。第四壓制工位對圍繞中心按鈕的凹陷的環形區域刻痕,以將主刻痕和輔助刻痕提供到容器封閉件的上表面中。所有切入到容器封閉件中的刻痕僅在第四壓制工位處以單個壓縮動作形成。這些主刻痕中的選定的一個主刻痕比所有其他刻痕更深地切入到容器封閉件的材料中,使得中心按鈕可以被推動,以在這些主刻痕中的選定的一個主刻痕處切斷中心板,以釋放跨容器封閉件的壓力差。

3、在一個實施例中,第四壓制工位包括具有多個切割突出部的第二模具工具和與第二模具工具相對的第一模具工具。使用第四壓制工位進行刻痕的步驟進一步包括當第一模具工具和第二模具工具朝向彼此移動時,通過在第四壓制工位處將多個切割突出部插入到容器封閉件中來同時將主刻痕和輔助刻痕切入到容器封閉件的上表面中。

4、在另一實施例中,第四壓制工位包括具有多個切割突出部的第二模具工具以及與第二模具工具相對的第一模具工具,該第一模具工具具有在該第一模具工具的相鄰部分上方延伸的凸起砧座。凸起砧座還與第二模具工具上的選定切割突出部對準,這些切割突出部被配置成形成主刻痕。使用第四壓制工位進行刻痕的步驟進一步包括:當第二模具工具的選定切割突出部被插入到容器封閉件的與凸起砧座相對的上表面中時,用第一模具工具的凸起砧座支撐容器封閉件的下表面,從而產生主刻痕。

5、在相關實施例中,第四壓制工位的第一模具工具在除了鄰近凸起砧座外的所有部分處包括平坦支撐表面。使用第四壓制工位進行刻痕的步驟然后包括:當第二模具工具的切割突出部插入到容器封閉件的上表面中時,用第一模具工具的平坦支撐表面支撐容器封閉件的下表面,以產生輔助刻痕。第一模具工具的平坦支撐表面可以定位在凸起砧座的頂部下方0.001英寸(約25.4μm)處,以在第一模具工具和第二模具工具被壓在一起時限定在第一模具工具和第二模具工具之間的額外間隔,以降低由第四壓制工位在將輔助刻痕切入到容器封閉件的上表面中的位置處施加到容器封閉件的力。

6、在又一實施例中,使用第四壓制工位進行刻痕的步驟還包括在主刻痕處切割容器封閉件的上表面,使得各個主刻痕均是曲線,該曲線包括凹形鼻部以及凸線部,該凹形鼻部包括朝向中心按鈕延伸的頂點,該凸線部從凹形鼻部的兩個端部延伸,其中各個凸線部包括遠離中心按鈕延伸的頂點。

7、在另一實施例中,使用第四壓制工位進行刻痕的步驟包括在容器封閉件中產生主要刻痕和次要刻痕作為僅有的主刻痕。該主要刻痕在容器封閉件的上表面中具有比次要刻痕更大的深度,同時還定位在中心按鈕與次要刻痕之間。因此,次要刻痕用作防斷刻痕,而主要刻痕被配置成用于切斷以釋放跨容器封閉件的壓力差。產生主要刻痕和次要刻痕的步驟可進一步包括切割容器封閉件的上表面使得在容器封閉件中在主要刻痕下保留約0.001英寸(約25.4μm)的材料厚度,并且切割容器封閉件的上表面使得在容器封閉件中在次要刻痕下保留約0.002英寸(約50.8μm)的材料厚度。

8、在一個實施例中,使用第四壓制工位進行刻痕的步驟包括在輔助刻痕處切割容器封閉件的上表面,使得各個輔助刻痕是由與中心部分大致同心的圓弧線部分以及朝向和遠離中心按鈕的中心延伸的徑向線部分中的一個或更多個限定的。在相關實施例中,在輔助刻痕處切割容器封閉件的上表面的步驟進一步包括切割輔助刻痕中的至少三個以包括圓弧線部分和徑向線部分兩者,由此共同地限定這些輔助刻痕的圓梯形形狀。圓梯形形狀除了被主刻痕區域中斷的地方之外是連續的。這些輔助刻痕通常圍繞中心按鈕的周緣以及容器封閉件上的主刻痕,使得施加到中心按鈕的力被引導以集中于在主刻痕處切斷容器封閉件。

9、在另一個實施例中,使用第四壓制工位進行刻痕的步驟進一步包括切割容器封閉件的上表面,使得在容器封閉件中在各個輔助刻痕下保留約0.0045英寸(約114.3μm)的材料厚度。

10、在進一步的實施例中,該方法還包括將容器封閉件從第一壓制工位移動到第二壓制工位、然后移動到第三壓制工位和第四壓制工位,使得可以在容器封閉件上順序地執行變形步驟和刻痕步驟。在容器封閉件中沒有形成用于導引容器封閉件在壓制工位之間移動的取向凹窩或特征,因為不需要維持容器封閉件的角度取向,其中所有主刻痕和輔助刻痕由同一個第四壓制工位形成,并且所有其他壓制工位在容器封閉件中產生圓周對稱變形。

11、在第二組實施例中,提供了一種用于由坯料制造按鈕容器封閉件的工具組件,其中,該坯料包括大致平坦的中心板和在拐角接合部處從中心板的周緣延伸的側壁。工具組件包括第一壓制工位、第二壓制工位、第三壓制工位和第四壓制工位。第一壓制工位包括第一模具工具和第二模具工具,第一模具工具和第二模具工具壓在一起以使容器封閉件的中心板變形,以包括從中心板的剩余部分向上突出的泡狀部。第二壓制工位包括第一模具工具和第二模具工具,第一模具工具和第二模具工具壓在一起以使中心板在泡狀部處進一步變形,以形成中心按鈕和圍繞中心按鈕的凹陷的環形區域。在第二壓制工位的變形之后,中心按鈕在相對高度上位于拐角接合部下方。第三壓制工位包括第一模具工具和第二模具工具,第一模具工具和第二模具工具壓在一起,以使中心板的位于凹陷的環形區域與側壁之間的外部區域變形,從而在外部區域處使中心板再成形,并且由此使中心按鈕向上移動更靠近容器封閉件的拐角接合部的高度。第四壓制工位包括第一模具工具和第二模具工具,第一模具工具和第二模具工具壓在一起,以對圍繞中心按鈕的凹陷的環形區域進行刻痕,以將主刻痕和輔助刻痕提供到容器封閉件的上表面中。第二模具工具包括多個切割突出部,當第一模具工具和第二模具工具壓在一起時,切割突出部切入到上表面中以形成主刻痕和輔助刻痕。這些切割突出部之一在尺寸上大于這些切割突出部的剩余部分,以形成這些主刻痕中選定的一個主刻痕,該選定的一個主刻痕比所有其他刻痕更深地切入到容器封閉件的材料中。因此可以推動中心按鈕以在這些主刻痕中的選定的一個主刻痕處切斷中心板,以釋放跨容器封閉件的壓力差。第四壓制工位有利地被配置成僅在第四壓制工位處并且通過使用單個壓縮動作來將所有刻痕切入到容器封閉件中。為此,僅在工具組件中的一個壓制工位處對容器封閉件進行刻痕。

12、在一個實施例中,第四壓制工位的第一模具工具和第二模具工具各自是限定了環形表面的中空圓柱形模具,這些環形表面在第一模具工具和第二模具工具壓在一起時僅與凹陷的環形區域接合,以對容器封閉件進行刻痕。

13、在另一實施例中,第四壓制工位的第一模具工具進一步包括在第一模具工具的相鄰部分上方延伸的凸起砧座,這些凸起砧座與第四壓制工位的第二模具工具上的被配置成形成主刻痕的選定切割突出部對準。在第二模具的選定切割突出部插入到容器封閉件的與凸起砧座相對的上表面中時,凸起砧座被定位成支撐容器封閉件的下表面,以產生主刻痕。

14、在相關實施例中,凸起砧座包括在遠離平坦上表面逐漸變細的彎曲側之間延伸的平坦上表面。平坦上表面與由第二模具工具上的選定切割突出部的切割邊緣限定的路徑完全對準并遵循該路徑。對此,各個凸起砧座的平坦上表面限定了彎曲側之間的約0.005英寸(約127μm)的寬度。

15、在另一實施例中,當在平面圖中觀察時,各個凸起砧座以及被配置成形成主刻痕的各個選定切割突出部遵循曲線路徑。曲線路徑具有凹形鼻部和凸線部,凹形鼻部具有朝向第一模具工具和第二模具工具的軸向中心延伸的頂點,凸線部從凹形鼻部的兩個端部延伸并且均包括遠離第一模具工具和第二模具工具的軸向中心延伸的頂點。

16、在又一個實施例中,第四壓制工位的第二模具工具僅包括兩個選定切割突出部,并且第四壓制工位的第一模具工具僅包括兩個凸起砧座。選定切割突出部中的更靠近第二模具工具的軸向中心的一個選定切割突出部的尺寸大于另一選定切割突出部。這樣,較大的選定切割突出部將主要刻痕切入到容器封閉件的上表面中,該主要刻痕具有比由另一選定切割突出部(較小的選定切割突出部)切割的次要刻痕更大的深度。例如,當第四壓制工位的第一模具工具和第二模具工具壓在一起時,這些選定切割突出部中的較大的選定切割突出部與這些凸起砧座之一間隔開約0.001英寸(約25.4μm),由此在容器封閉件中在主要刻痕下保留約0.001英寸(約25.4μm)的材料厚度。當將第一模具工具和第二模具工具壓在一起時,選定切割突出部中的另一選定切割突出部與這些凸起砧座中的另一個間隔開約0.002英寸(約50.8μm),由此在容器封閉件中在次要刻痕下保留約0.002英寸(約50.8μm)的材料厚度。因此,次要刻痕被配置成用作防斷刻痕,而主要刻痕被配置成用于被切斷以釋放壓力差。

17、在進一步的實施例中,第四壓制工位的第一模具工具進一步包括在除了鄰近凸起砧座外的所有部分處的平坦支撐表面。該平坦支撐表面被定位成在第二模具工具的切割突出部插入到容器封閉件的上表面中時支撐容器封閉件的下表面,以產生輔助刻痕。第一模具工具的平坦支撐表面定位在凸起砧座的平坦上表面下方0.001英寸(約25.4μm)處,以由此當第一模具工具與第二模具工具壓在一起時,在圍繞在容器封閉件中形成輔助刻痕的位置限定在第一模具工具與第二模具工具之間的額外間隔。

18、在一個實施例中,當在平面圖中觀察時,被配置成形成輔助刻痕的這些切割突出部中的每一個切割突出部遵循一條路徑,該路徑由與第二模具工具的軸向中心大致同心的圓弧線部分以及朝向和遠離第二模具工具的軸向中心延伸的徑向線部分中的一個或更多個限定。形成輔助刻痕的這些切割突出部中的至少三個切割突出部具有圓形線部分和徑向線部分兩者,以由此限定這些輔助刻痕的圓梯形形狀。圓梯形形狀除了由這些切割突出部中被配置成產生主刻痕的區域所中斷的地方之外是連續的。第四壓制工位的第一模具工具進一步包括與凸起砧座間隔開的平坦支撐表面,其中各個切割突出部被配置成當第一模具工具和第二模具工具在第四壓制工位處壓在一起時形成與平坦支撐表面間隔開約0.0045英寸(約114.3μm)的輔助刻痕。這在容器封閉件中在各個輔助刻痕下保留約0.0045英寸(約114.3μm)的材料厚度。

19、在這些實施例中,第一壓制工位、第二壓制工位、第三壓制工位或第四壓制工位都不形成容器封閉件中的取向特征,因為當容器封閉件在各個壓制工位之間移動時,可以改變容器封閉件的角度取向(例如,在不會不利地影響容器封閉件上所期望的特征的形成的情況下)。

20、應當理解,在不脫離本發明的范圍的情況下,針對制造方法和工具組件所描述的各個實施例可以以任何組合或子組合組合在一起。

- 還沒有人留言評論。精彩留言會獲得點贊!