一種兼作吊運托盤與基座加強的液艙的設計方法與流程

本發明涉及船舶設計建造,具體涉及一種兼作吊運托盤與基座加強的液艙的設計方法。

背景技術:

1、船舶設計和建造領域中,液艙的合理布局對于滿足船舶的燃料、淡水、壓載水等液體儲存需求至關重要。液艙的設計通常遵循行業慣例,布置在船舶的雙層底內、側壁與外板之間、各層甲板或平臺下方。這些設計慣例旨在優化船舶內部空間的利用,同時確保船舶結構的完整性和安全性。

2、液艙設計面臨著多方面的挑戰,包括但不限于《法規》/《規范》的嚴格限制、船東對容積的具體需求、以及船體線型空間的實際限制。這些因素要求設計師在有限的空間內進行多輪協調和迭代設計,以實現液艙設計的最優化。

3、液艙的結構設計需要考慮船體主構件和次構件的結構強度,同時滿足液艙布置的要求。此外,還需要實現設備基座加強結構的精準對位,并解決建造過程中的吊運干涉問題,降低施工難度。

4、即便在設計階段對液艙結構進行了充分的考慮和平衡,建造過程中仍不可避免地會遇到精度問題。液艙內的加強和支撐結構通常在分段建造階段完成,而平臺上的設備和基座則在后續的搭載階段成組托盤吊運。不同建造階段的累計變形難以控制,且一旦發生,往往難以挽回。

5、面對上述難題,船廠通常采取的解決方案包括重做平臺下的對位加強結構或拆分設備成組托盤以調整安裝位置。然而,這些方法都會增加施工量,延長建造周期,并增加生產成本,成為亟待解決的行業痛點。

6、因此,為了提高液艙設計的精度,降低施工難度和成本,提升船舶建造的整體效率和質量,本技術提供一種兼作吊運托盤與基座加強的液艙的設計方法。

技術實現思路

1、鑒于現有技術中一部分液艙在設計中結構縱橫復雜、建造安裝精度不好控制、施工時間長、人力成本高的問題,本技術提供一種兼作吊運托盤與基座加強的液艙的設計方法。該兼作吊運托盤與基座加強的液艙的設計方法通過把符合預設要求的液艙設計在甲板、平臺或者雙層底的上方,并考慮吊運與加強的需求,使船體結構具有精簡優化結構重量、降低現場施工難度、提升建造精度與產品質量、縮短建造周期、節約建造成本;通過對結構設計更多更全面的考慮,使結構具有更多功能化,拓展了結構設計的應用領域,從設計源頭解決建造過程中的難題。

2、本技術的一實施例,提供一種兼作吊運托盤與基座加強的液艙的設計方法,包括以下步驟:

3、s1、篩選符合預設要求的液艙;

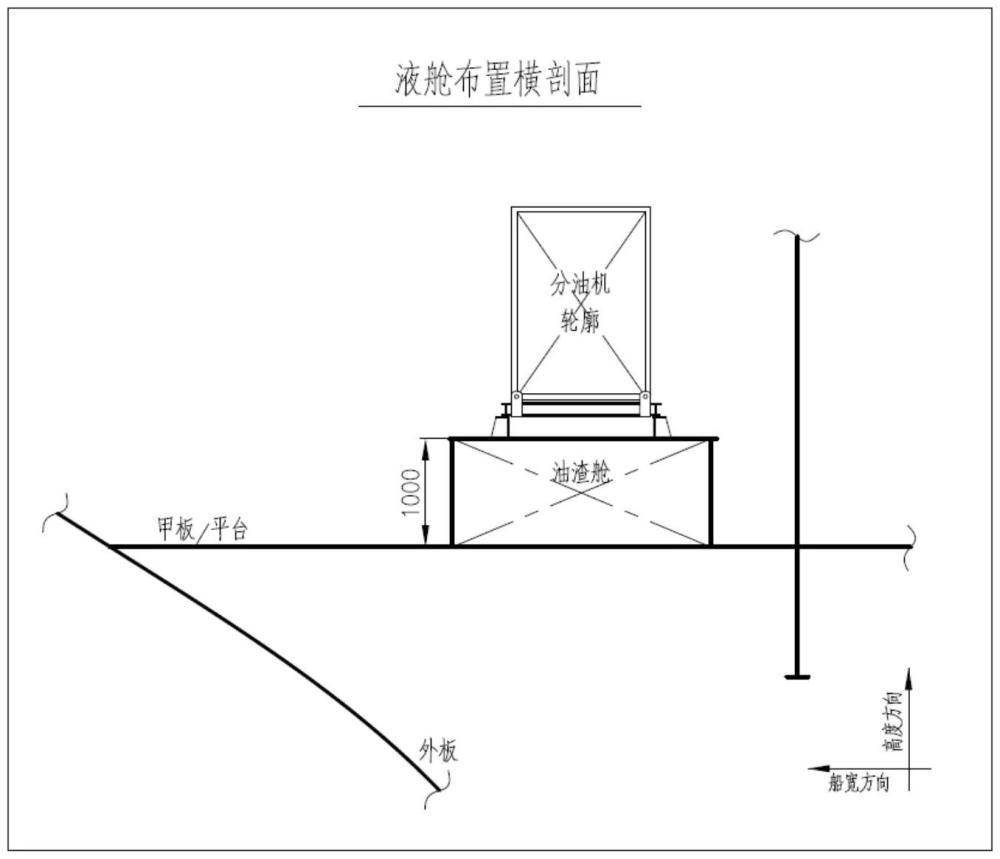

4、s2、步驟s1篩選出的液艙,設計在甲板、平臺或者雙層底的上方;

5、s3、步驟s2中設計在甲板、平臺或者雙層底的上方的所述液艙作為托盤時,解決吊運的問題;

6、s4、根據所述液艙的上方設備基座對位加強的需求、以及協調設備基座位置,計算對位加強結構尺寸,使所述液艙的內部結構兼作對位加強結構;

7、s5、將步驟s1~s4中的每個步驟進行不斷重復調整、迭代設計,設計出兼作吊運托盤與基座加強的液艙。

8、本實施例的步驟s2,將步驟s1篩選出的液艙設計在甲板、平臺或者雙層底的上方,如此設計可以使液艙結構擺脫將其設計在甲板、平臺或者雙層底的下面時出現的結構復雜、施工困難、在分段階段焊接的限制,此外液艙還可以兼作吊運托盤。

9、步驟s5中,對步驟s1和/或步驟s2和/或步驟s3和/或步驟s4的設計過程中,不斷重復調整、迭代設計,以協調出最合理的液艙布置方案,如此基本可以設計出兼作吊運托盤與基座加強的液艙。

10、另外,步驟s1至步驟s4并不限于液艙,還可以是一些隔離空艙、或者設備間。

11、作為一種實施方式,步驟s1中,篩選符合預設要求的液艙包括以下步驟:

12、s11、從艙容圖的艙室容積表中,查看本船所有的液艙,篩選出艙室容積符合預設艙室容積要求的液艙;

13、s12、參照艙容圖,依次查看步驟s11篩選出的液艙,篩選出在甲板、平臺、或者雙層底的下面設置的液艙;

14、s13、參照艙容圖,依次查看步驟s12篩選出的液艙,統計液艙的長寬高尺寸,在滿足本船容積需求的前提下,通過調整液艙的長寬高,使液艙滿足吊運托盤的設計尺寸,篩除掉不符合要求的液艙;

15、s14、參照總布置圖、機艙布置圖、艙室布置圖,依次查看步驟s13篩選出的液艙的上方的布置,在滿足設備布置需求、滿足液艙容積需求的前提下,調整液艙或者設備位置,篩選出上方有設備、基座、和吊運需求的液艙。

16、作為一種實施方式,步驟s11預設艙室容積要求可根據船長調整,包括:

17、當船長小于150m時,篩選出的液艙的容積大于3m3且小于80m3;

18、當船長不小于150m且不大于300m時,篩選出的液艙的容積大于5m3且小于150m3;

19、當船長大于300m時,篩選出的液艙的容積大于10m3且小于200m3。

20、作為一種實施方式,步驟s13中調整液艙的長寬高的尺寸范圍以及步驟s14中調整液艙或者設備位置的范圍不大于5m,篩除掉超出限制范圍的液艙。

21、本實施例通過對限制范圍進行限定,可以減少修改難度、縮小影響范圍。

22、作為一種實施方式,步驟s13中,使液艙接近吊運托盤的設計尺寸包括:高度小于2m,長寬分別介于1m~14m。

23、作為一種實施方式,步驟s2還包括:

24、將液艙作為一個小分段,提前把設備基座、預舾裝件、管路電纜支架安裝到液艙分段上。

25、本實施例中將液艙作為一個小分段,提前把設備基座、預舾裝件、管路電纜支架安裝到液艙分段上,使搭載階段工作提前,在節省搭載施工周期的同時,還能保證分段內裝配精度、便于現場施工。

26、作為一種實施方式,步驟s3中,解決的吊運的問題包括:

27、如何布置吊碼、吊運路線、吊運過程中干涉、吊運后對位精度、液艙周邊結構焊接。

28、作為一種實施方式,步驟s3還包括:

29、分析液艙小分段的吊運方案,分析設計結構化吊碼的可行性。

30、本實施例中分析設計結構化吊碼的可行性,可以使吊碼永久保留在結構上,而免于現場動明火切割吊碼、打磨吊碼焊腳、補油漆等工作。

31、作為一種實施方式,步驟s3中還包括:

32、分析液艙小分段的吊運方案,在搭載階段一次吊運到位并焊接,避免二次調整液艙位置。

33、作為一種實施方式,步驟s3中,當液艙小分段四周出現干涉結構時,將所述干涉結構設計成可以在搭載階段零散安裝的肘板。

34、本實施例中,將液艙小分段四周的干涉結構設計成可以在搭載階段零散安裝的肘板,既保證了液艙與四周船體結構強度,又避免液艙小分段吊運干涉。

35、如上所述,本技術的兼作吊運托盤與基座加強的液艙的設計方法,具有以下有益效果:

36、本技術的兼作吊運托盤與基座加強的液艙的設計方法,通過把液艙設計在甲板、平臺或者雙層底的上方,并考慮吊運與加強的需求,使船體結構具有精簡優化結構重量、降低現場施工難度、提升建造精度與產品質量、縮短建造周期、節約建造成本;通過對結構設計更多更全面的考慮,使結構具有更多功能化,拓寬了結構設計的應用領域,從設計源頭解決建造過程中的難題。

- 還沒有人留言評論。精彩留言會獲得點贊!