一種耐介質聚氨酯材料及其制備方法與流程

本發明屬于聚氨酯高分子材料,特別涉及熱塑性聚氨酯彈性體(tpu),具體涉及一種耐介質聚氨酯材料及其制備方法。

背景技術:

1、聚氨酯是一種多功能多用途的合成高分子材料,通常由低聚物多元醇、多異氰酸酯和擴鏈劑預聚擴鏈反應得到。使用不同的原材料,可制備不同性質的聚氨酯產品。熱塑性聚氨酯彈性體(tpu)是由高分子聚酯或聚醚的軟段與二醇硬段組成的嵌段線性聚合物。熱塑性聚氨酯彈性體(tpu)具有重量輕、噪音低、耐損耗、耐腐蝕等優點,且硬度可調,與傳統塑料相比,聚氨酯彈性體具有不發脆、耐磨等優點;與常規橡膠相比,聚氨酯彈性體具有耐切割、耐撕裂、高承載性的特點,極大的拓寬了應用場景。

2、目前熱塑性聚氨酯彈性體(tpu)廣泛應用于汽車、航空、精密器件、醫藥衛生、功能薄膜等領域。由于熱塑性聚氨酯彈性體(tpu)具有熱塑加工性,可直接采用注塑、壓延、擠出加工成各種制品件,諸如密封條、減震器、與金屬骨架粘接的齒輪、精密儀器傳動輪、機器人導向輪等。隨著熱塑性聚氨酯彈性體(tpu)應用場景的拓展,更多的要求是需要tpu具有彈性、耐磨的同時,可以耐各種介質,以確保在各種惡劣環境下的性能穩定性和使用壽命。

3、現有熱塑性聚氨酯彈性體由于阻隔性較差,在酸堿鹽等介質環境容易出現性能的下降,影響產品使用壽命,導致在一些高端領域應用受到掣肘。根據已公開的技術,通過在聚氨酯中引入氟原子既可以保持聚氨酯原有的特性,又賦予其卓越的耐候性、耐化學介質性。然而,單一的依靠引入氟原子對聚氨酯的阻隔性提升有限,難以在酸堿鹽等介質環境中長期使用。

4、再者,在反應釜中反應制備含氟聚氨酯,由于傳熱不均、物料均質不佳等影響,導致材質性能穩定性較差,影響批量規模化穩定生產。

技術實現思路

1、針對熱塑性聚氨酯彈性體在酸、堿、鹽等介質環境中長期使用性能下降的問題,為了進一步提升聚氨酯耐介質性能,本發明提出一種耐介質聚氨酯材料,特別的,提供一種耐介質聚氨酯材料的制備方法。

2、為實現上述技術目的,本發明提供了如下技術方案:

3、技術方案一:提供一種耐介質聚氨酯材料的制備方法,包括如下具體制備步驟:

4、s1.a組分的預制:將硅酮、層狀無機物與含氟聚醚多元醇在研磨分散設備研磨分散,然后與聚合多元醇在均質機均化處理,除水,得到a組分;其中,含氟聚醚多元醇與聚合多元醇的摩爾比為1:1-2;硅酮用量為含氟聚醚多元醇與聚合多元醇總重的0.8-1.2%;所述硅酮為醇羥基封端或主鏈中含有醇羥基的硅酮;層狀無機物用量為含氟聚醚多元醇與聚合多元醇總重的5-8%;

5、s2.b組分的預制:將多異氰酸酯在氮氣保護下于80-90℃進行預烘,得到b組分;

6、s3.預聚、擴鏈、擠出造粒一體:將a組分存儲罐預熱至90℃;b組分存儲罐預熱至50℃;擴鏈劑預熱至50℃;按照b組分中多異氰酸酯的nco基團、a組分可反應活性基團、擴鏈劑可反應活性基團的摩爾比為1:0.8-0.90:0.15-0.2通過失重稱連續計量混合,經管道輸送至雙階式雙螺桿擠出機;第一階雙螺桿擠出機溫度設置為90-100℃,螺桿長徑比48/1,物料進行均化預聚;第二階雙螺桿擠出機溫度設置為120-180℃,進一步擴鏈聚合,并經浸在水中的擠出模頭水環切粒、振動篩網干燥,得到一種耐介質聚氨酯材料。

7、作為優選,步驟s1所述硅酮選擇黏度為500-1000mpa·s,采用硅酮為醇羥基封端或主鏈中含有醇羥基的硅酮,其可參與聚氨酯反應,提升聚氨酯的化學穩定性、疏水疏油性。

8、作為優選,步驟s1所述層狀無機物選擇厚度小于5nm、徑厚比大于10的云母、石墨中的至少一種。高徑厚比的層狀無機物在良好分散在預反應物中,聚合后將建立阻隔效應。

9、作為優選,步驟s1所述的含氟聚醚多元醇為主鏈含氟聚醚多元醇,特別優選含氟聚醚多元醇zdol、氟烷基乙烯基二醇中的至少一種,其粘度低,易于預先在其中分散層狀無機物提升聚氨酯的阻隔性能,且其制備的含氟聚氨酯具有更為優異的耐酸堿、耐化學介質性能。

10、作為優選,步驟s1所述的聚合多元醇優先選擇聚四亞甲基醚二醇、聚環氧丙烷二醇、聚己二酸乙二醇中的一種;所述的聚合多元醇的數均分子量為1000-6000,更易于在其中預分散層狀無機物。

11、作為優選,步驟s1所述研磨分散設備選擇球磨機。

12、作為優選,步驟s1所述均質機為微孔道的壓力式高剪切細化均質機,通過對流體施加壓力,使流體通過微孔道產生高剪切應力,實現均質分散的目的。

13、作為優選,步驟s2所述所述的多異氰酸酯選擇二苯基甲烷二異氰酸酯(mdi)、4,4'-二環己基甲烷二異氰酸酯(hmdi)、對苯基二異氰酸酯(ppdi)、1,5-萘二異氰酸酯(ndi)、對苯基二甲基二異氰酸酯(pxdi)中的至少一種。

14、作為優選,步驟s3所述的擴鏈劑選擇乙二醇、丙二醇、丁二醇、戊二醇、己二醇中的一種或幾種的組合物。a組分中可與nco基團反應的活性性基團、擴鏈劑中可與nco基團反應的活性基團根據摩爾配比,計算相對應的重量進行失重稱量配料。

15、作為優選,步驟s3所述雙階式雙螺桿擠出機的第一階雙螺桿擠出機螺紋組合為大導程螺紋、反向螺紋、反向嚙合塊、90°嚙合塊、齒形螺紋相間組合而得,一個65型雙螺桿擠出機較佳的典型螺桿組合為(由進料端到出料端)依次為:96/96(6組大導程螺紋)、90°/5-56(8組90°嚙合塊)、72/72(8組齒形螺紋)、45°/5-56l(8組反向嚙合塊)、96/96(1組大導程螺紋)、44/44l(7組反向螺紋)、96/96(7組大導程螺紋);通過反向螺紋、齒形螺紋的設計,增加物料在螺桿內的反應停留時間,實現連續化穩定預聚,進一步,實現停留時間大于30min;更優的,通過設計螺桿組合,將物料在螺桿的停留時間延長至大于45min。

16、作為優選,步驟s3所述雙階式雙螺桿擠出機的第二階雙螺桿擠出機完成聚氨酯的進一步擴鏈聚合和熱熔擠出造粒。特別的,在物料熱熔擠出的模頭之前,設置至少兩段真空排氣口,將物料中的揮發分及時排除。第二階雙螺桿擠出機的螺桿組合設計有可延長物料停留時間的反向螺紋、反向嚙合塊、90°嚙合塊、齒形螺紋,實現停留時間10-15min。

17、技術方案二:由上述制備方法制備得到的一種耐介質聚氨酯材料,利用醇羥基封端或主鏈中含有醇羥基的硅酮參與聚氨酯反應,提升聚氨酯的化學穩定性、疏水疏油性;通過在合成聚氨酯時引入氟基團和預先研磨分散層狀阻隔無機物,使得材料自由能降低,不易附著油水,賦予材料良好的防油性、防水性、阻隔性,在酸堿鹽等介質環境,具有良好的耐久性。

18、與現有技術相比,本發明具有的有益效果:

19、(1)本發明采用硅酮為醇羥基封端或主鏈中含有醇羥基的硅酮,其可參與聚氨酯反應,提升聚氨酯的化學穩定性、疏水疏油性。

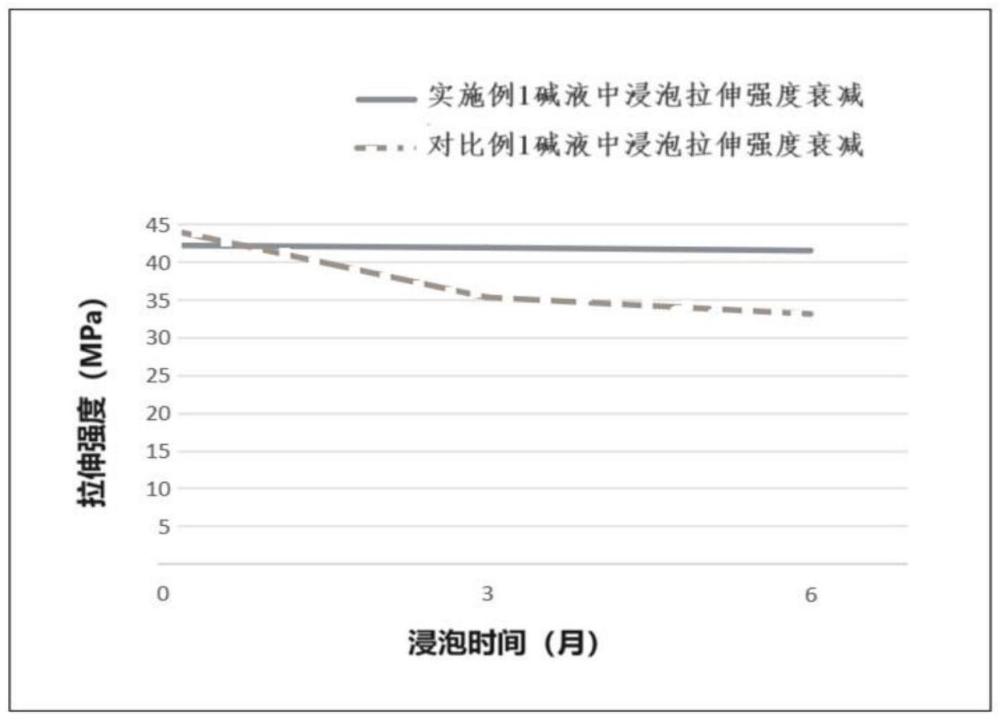

20、(2)本發明將層狀無機物與含氟聚醚多元醇在研磨分散設備研磨分散,然后與聚合多元醇在均質機均化處理,使高徑厚比的層狀無機物分散在預反應物中,從而建立阻隔效應,使獲得的含氟聚氨酯疏水疏油的同時,不易附著油水,阻隔性良好,在酸堿鹽等介質環境具有良好的耐久性。在酸、堿、鹽中浸泡6個月的材料的力學性能保持率大于97%。

21、(3)本發明采用雙階式雙螺桿擠出機,通過設計螺桿組合延長物料在螺桿中的停留時間,使傳質均勻,實現了聚氨酯預聚、擴鏈、擠出造粒連續化一體式制備,不但簡化制備工藝,而且提高穩定生產的效率。

- 還沒有人留言評論。精彩留言會獲得點贊!