管材用雙峰聚乙烯樹脂及其制備方法和應用與流程

本發明涉及聚乙烯領域,具體地說,是涉及利用齊格勒納塔催化劑制備的用于生產具有優異耐慢速裂紋增長性能管材的雙峰聚乙烯樹脂及其制備方法和應用。

背景技術:

1、pe100管材專用料始于20世紀80年代末,實現了抗蠕變性能、抗慢速裂紋增長性能和良好加工性能的完美結合,大幅提高了輸送安全性和輸送能力,廣泛用于市政和建筑給排水以及燃氣領域。非傳統管道安裝方式,比如無沙回填或者非開挖安裝技術對pe管道材料提出了更高的要求。2001年開始通過分子結構設計、新型催化劑開發和聚合工藝技術的發展,第四代聚乙烯管道專用料在保持材料的管道制品加工、耐壓合焊接性能的同時,材料具有優異的耐慢速裂紋增長性能。在管壁有劃痕和管壁承受點載荷的作用下,仍能夠達到100年的設計使用壽命,稱之為超韌pe100。為適應新型安裝方法的聚乙烯管材料,亟待開發滿足pe?100級別管材,同時具有增強的慢速裂紋增長性能的聚乙烯樹脂及產品。

2、目前市場上較為成熟的雙峰管材料制品采用齊格勒納塔催化劑生產pe100管材料,聚合物的細粉含量多,低聚物多,裝置運行周期短的問題。制備的高密度聚乙烯管材樹脂不能滿足非開挖安裝技術對耐慢速裂紋性能切口試驗大于等于8760小時的要求。

技術實現思路

1、因此,針對現有技術中存在的問題,本發明提供了一種利用含鈦的齊格勒-納塔催化劑在串聯的多個反應器直接催化聚合,進一步結合反應中不同的鏈轉移劑氫氣的用量、共聚單體的用量,制備的具有特定熔融指數、特定分子量及分子量分布的雙峰聚乙烯樹脂。本發明的雙峰聚乙烯樹脂具有優異的耐慢速裂紋增長性能,較高的沖擊強度,適合用于生產管材,能帶來更長的使用壽命和更高的安全性,應用于非傳統管道安裝技術,為施工節約大量的安裝費用。

2、本發明的一個目的是提供一種管材用雙峰聚乙烯樹脂。

3、本發明所述的管材用雙峰聚乙烯樹脂,具有優異的耐慢速裂紋增長性能。該雙峰聚乙烯樹脂包括低分子量部分(均聚單元部分)和高分子量部分(共聚單元部分),即具有雙峰分子量分布。

4、本發明所述雙峰聚乙烯樹脂的重均分子量mw大于或等于250000g/mol,優選大于或等于280000g/mol;數均分子量mn大于或等于8000g/mol,優選大于或等于9000g/mol;其分子量分布mw/mn為23~35,優選為26~32。

5、進一步地,

6、本發明所述雙峰聚乙烯樹脂的熔融指數在5.0kg載荷下為0.20~0.35g/10min,優選為0.22~0.30g/10min。

7、本發明所述雙峰聚乙烯樹脂的密度范圍為0.945~0.950g/cm3,優選為0.946~0.949g/cm3。

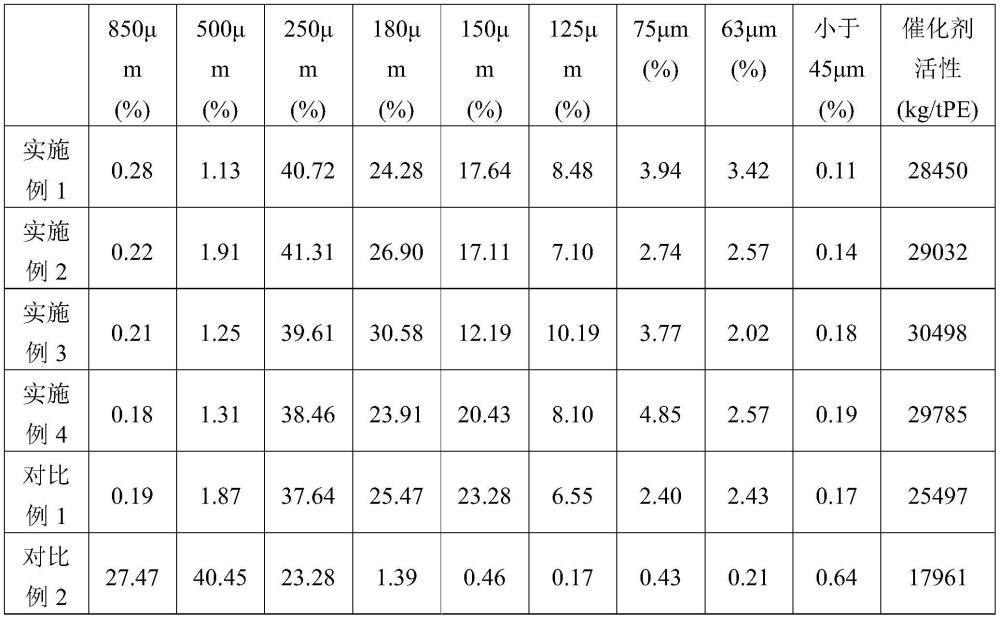

8、本發明所述雙峰聚乙烯樹脂80.00wt%以上顆粒粒徑為150μm~250μm,優選雙峰聚乙烯樹脂82.00wt%以上顆粒粒徑為150μm~250μm;0.20wt%以下顆粒粒徑小于等于45μm。

9、根據本發明技術方案的一個方面,所述雙峰聚乙烯樹脂的低分子量部分(即乙烯均聚單元部分)的重均分子量大于或等于40000g/mol,優選為大于或等于41000g/mol;其分子量分布mw/mn為6~15,優選為7~14;其密度范圍為≥0.968g/cm3,優選0.969~0.975g/cm3,更優選范圍為0.969~0.973g/cm3;熔融指數在2.16kg載荷下范圍為8~25g/10min,優選為10~20g/10min,更優選為11~16g/10min。

10、根據本發明技術方案的一個方面,所述雙峰聚乙烯樹脂含有共聚單元,所述共聚單元衍生自與乙烯共聚的共聚單體。所述共聚單元的共聚單體包括α-烯烴單體。

11、進一步地,所述共聚單體結構式優選為ch2=chr;其中r優選為具有1~10碳原子的線性或者支鏈的烷烴;所述共聚單體更優選為丙烯、丁烯-1、戊烯-1、己烯-1、辛烯-1、癸烯-1中的至少一種,最優選共聚單體為己烯-1、丁烯-1、辛烯-1的至少一種。

12、所述的共聚單元的共聚單體在雙峰聚乙烯樹脂中的重量百分含量大于1.4wt%,優選為大于等于1.5wt%,更優選為大于等于1.8wt%。優選地,所述的共聚單元的共聚單體在雙峰聚乙烯樹脂中的重量百分含量小于2.3wt%。

13、所述的共聚單元的共聚單體在雙峰聚乙烯樹脂中的摩爾百分含量大于等于0.6x%,優選為大于等于0.7x%。優選地,所述的共聚單元的共聚單體在雙峰聚乙烯樹脂中的摩爾百分含量小于1.1x%。

14、根據本發明技術方案的一個方面,本發明所述的雙峰聚乙烯具有較好的簡支梁抗沖擊性和優異的耐慢速裂紋增長性能。本發明所述雙峰聚乙烯樹脂耐慢速裂紋增長切口試驗大于或等于5000小時,優選大于等于8000小時,最優選大于等于8760小時。簡支梁缺口沖擊強度(23℃測)大于等于32kj/m2,優選大于等于34kj/m2。

15、所述雙峰聚乙烯樹脂黃色指數小于-1.0,優選小于-1.5。

16、所述雙峰聚乙烯樹脂拉伸屈服應力大于或等于20mpa,優選大于等于21mpa。所述雙峰聚乙烯樹脂拉伸斷裂標稱應變大于或等于500%,優選大于等于600%。

17、本發明的另一個目的是提供所述管材用雙峰聚乙烯樹脂的制備方法。

18、本發明所述的雙峰聚乙烯樹脂的制備方法包括在含鈦的齊格勒-納塔催化劑體系存在下,經過串聯的乙烯均聚反應和乙烯共聚反應而制備的。本發明的方法優選在兩個或兩個以上串聯操作的反應器進行。

19、所述串聯的乙烯均聚反應和乙烯共聚反應可包括兩個或兩個以上反應階段;其中乙烯均聚反應和乙烯共聚反應都可為一個或多個階段進行;優選乙烯均聚反應為一個階段進行,乙烯共聚反應為一個或兩個階段進行;更優選所述串聯的乙烯均聚反應和乙烯共聚反應包括一個乙烯均聚反應階段和之后的一個乙烯共聚反應階段。

20、根據本發明技術方案的一個方面,本發明所述的雙峰聚乙烯樹脂的制備方法,包括以下步驟:

21、第一階段乙烯均聚反應,包括將乙烯單體與任選的氫氣,在含鈦的齊格勒-納塔催化劑體系存在下進行乙烯均聚反應,得到包含乙烯均聚物的物流;

22、其中所得乙烯均聚物重均分子量大于或等于40000g/mol,優選為大于或等于41000g/mol,分子量分布為6~15,優選為7~14;熔融指數在2.16kg載荷下為8~25g/10min,優選為10~20g/10min,更優選為11~16g/10min。密度范圍為≥0.968g/cm3,優選為0.969~0.975g/cm3,更優選為0.969~0.973g/cm3。

23、第二階段乙烯共聚反應,將上一階段所得包含乙烯均聚物的物流與乙烯單體和共聚單體以及任選氫氣,一起進行共聚反應,由此產生乙烯共聚物組分,得到所述雙峰聚乙烯樹脂。

24、以上本發明所述的制備方法包括經過串聯的乙烯均聚反應和乙烯共聚反應,通過控制氫氣乙烯比及控制乙烯共聚條件得到包含有低分子量部分(均聚部分)和高分子量部分(共聚部分)的兩種分子量分布結構,由此得到了所述的雙峰聚乙烯樹脂。

25、更具體地,本發明所述的制備方法:

26、其中所述第一階段乙烯均聚反應的反應溫度為80~110℃,優選溫度90~100℃;反應壓力為約1.0~5.0mpa,優選壓力4.0~4.5mpa;和/或,

27、其中所述第二階段乙烯共聚反應的反應溫度為60~110℃,優選為80~90℃;反應壓力為1.0~5.0mpa,優選為2.5~3.0mpa。

28、優選地,所述第一階段乙烯均聚反應在氫氣存在下進行,所述乙烯均聚反應階段的氫氣和乙烯摩爾比(%/%)為0.25~0.55,優選0.30~0.50。本發明所述的氫氣乙烯摩爾比(%/%),為實際生產中氫氣摩爾百分濃度(mol%)與乙烯摩爾百分濃度(mol%)之比。

29、優選地,所述第二階段乙烯共聚反應在氫氣存在下進行,所述乙烯共聚反應階段的氫氣乙烯比(%/%)為0.0051~0.0100,優選0.0055~0.0095,最優選0.0057~0.0090。

30、優選地,所述第二階段乙烯共聚反應的所述共聚單體和乙烯的摩爾比(%/%)為0.5~1.5,優選0.6~1.2,更優選為0.7~1.0。本發明所述的共聚單體與乙烯摩爾比(%/%),為實際生產中共聚單體摩爾百分濃度(mol%)與乙烯摩爾百分濃度(mol%)之比。

31、以上催化劑的填充料、每個階段各自的物流速度或是反應時間的范圍根據實際反應器的負荷不同進行常規調整和選擇。

32、本發明所述的雙峰聚乙烯樹脂的制備方法中,第一階段乙烯均聚反應和第二階段乙烯共聚反應采用同一種催化劑體系。具體地,兩段反應的反應器只需要在第一階段均聚反應時注入催化劑,第二階段共聚反應時可以不需要重新注入催化劑。

33、本發明所述的雙峰聚乙烯樹脂的制備方法中所述的含鈦的齊格勒-納塔催化劑體系可采用現有技術中已有的含鈦齊格勒納塔催化劑體系。本發明所述的含鈦的齊格勒-納塔催化劑體系的具體實例可參見專利文獻cn1958620a,cn1958622a,cn102344514a,cn102344515a,cn102875708a,cn103772536a,cn102875709a,cn102993344a,cn102875707a。這些專利文獻的全部內容通過引用而并入本發明中。

34、優選地,本發明的雙峰聚乙烯樹脂的制備方法中,所述含鈦的齊格勒-納塔催化劑體系包括以下組分:(1)含鎂化合物;(2)有機磷化合物;(3)有機醇化合物;(4)有機環氧化合物;(5)含硅化合物;(6)含鈦化合物;任選的(7)含鋁化合物。

35、本發明所述的含鈦的齊格勒-納塔催化劑體系是將含鎂化合物在含有有機磷化合物、有機環氧化合物和有機醇化合物的溶劑體系中形成鎂復合物。通常這種鎂復合物為均一透明的溶液。再將該鎂復合物和含硅化合物、含鈦化合物、任選的含鋁化合物進行反應形成催化劑體系。

36、所述含鈦的齊格勒-納塔催化劑體系的組分中:

37、所述含鎂化合物優選通式為mg(or6)px12-p的含鎂化合物。式中r6為c1-c20飽和或不飽和的直鏈或支鏈的烴基或c3-c20的環烴基;x1為鹵素,優選為氯,p為整數且0≤p≤2。

38、進一步地,所述含鎂化合物優選選自氯化鎂、溴化鎂、一氯甲氧基鎂、一氯乙氧基鎂、一氯異丙氧基鎂、一氯丁氧基鎂、一氯辛氧基鎂、二乙氧基鎂、二丙氧基鎂、二丁氧基鎂、二辛氧基鎂、異丙氧基鎂、丁氧基鎂、正辛氧基鎂和2-乙基己氧基鎂中的至少一種;更優選選自氯化鎂、二乙氧基鎂、二丙氧基鎂、二丁氧基鎂和二辛氧基鎂中的至少一種;最優選選自氯化鎂和/或二乙氧基鎂。

39、所述有機磷化合物優選選自正磷酸的烴基酯、亞磷酸的烴基酯、正磷酸的鹵代烴基酯和亞磷酸的鹵代烴基酯中的至少一種;更優選選自磷酸三乙酯、磷酸三丁酯、磷酸三異辛酯、磷酸三苯酯、亞磷酸三乙酯、亞磷酸三丁酯和亞磷酸二正丁酯中的至少一種。

40、所述有機環氧化合物優選選自c2-c8的脂肪族烯烴、c2-c8的脂肪族二烯烴、c2-c8的鹵代脂肪族烯烴或c2-c8的鹵代脂肪族二烯烴的氧化物、縮水甘油醚和內醚中的至少一種;優選選自環氧乙烷、環氧丙烷、環氧丁烷、丁二烯氧化物、丁二烯雙氧化物、環氧氯丙烷、四氫呋喃、甲基縮水甘油醚和二縮水甘油醚中的至少一種;最優選為環氧氯丙烷和/或四氫呋喃。

41、所述有機醇化合物優選為碳原子數為1~10的直鏈、支鏈或環烷基的醇或碳原子數為6~20含有芳基的醇,所述有機醇化合物中的氫原子可任選地被鹵原子取代;所述的有機醇化合物更優選選自乙醇、丙醇、丁醇、2-乙基己醇和丙三醇中的至少一種;最優選選自乙醇、2-乙基己醇的至少一種。

42、所述的鎂復合物的溶劑體系,在該溶劑體系中可任選地加入惰性稀釋劑,通常這種惰性稀釋劑包括芳烴類化合物或烷烴類化合物,芳烴類化合物包括苯、甲苯、二甲苯、一氯代苯、二氯代苯、三氯代苯、一氯甲苯及其衍生物;烷烴類化合物包括3~20個碳的直鏈烷烴、支鏈烷烴或環烷烴中的一種或它們的混合物,如丁烷,戊烷,己烷,環己烷,庚烷等,只要有助于鹵化鎂溶解的都可以使用。上述的惰性稀釋劑可單獨使用,也可組合使用。

43、所述含硅化合物優選為無活性氫原子的有機硅化合物,其通式為r1xr2ysi(or3)z,其中r1、r2、r3相同或者不同,r1和r2分別為碳原子數為1~10的烴基或鹵素,r3為碳原子數為1~10烴基,其中x,y,z為正整數,0≤x≤2,0≤y≤2,0≤z≤4,且x+y+z=4。

44、所述含硅化合物更優選選自四氯化硅、四溴化硅、四甲氧基硅烷、四乙氧基硅烷、四丙氧基硅烷、四丁氧基硅烷、四(2-乙基己氧基)硅烷、乙基三甲氧基硅烷、乙基三乙氧基硅烷、甲基三甲氧基硅烷、甲基三乙氧基硅烷、正丙基三乙氧基硅烷、正丙基三甲氧基硅烷、癸基三甲氧基硅烷、癸基三乙氧基硅烷、環戊基三甲氧基硅烷、環戊基三乙氧基硅烷、2-甲基環戊基三甲氧基硅烷、2,3-二甲基環戊基三甲氧基硅烷、環己基三甲氧基硅烷、環己基三乙氧基硅烷、甲基三甲氧基硅烷、甲基三乙氧基硅烷、乙基三乙氧基硅烷、乙烯基三甲氧基硅烷、乙烯基三乙氧基硅烷、叔丁基三乙氧基硅烷、正丁基三甲氧基硅烷、正丁基三乙氧基硅烷、異丁基三甲氧基硅烷、異丁基三乙氧基硅烷、環己基三乙氧基硅烷、環己基三甲氧基硅烷、苯基三甲氧基硅烷、苯基三乙氧基硅烷、一氯三甲氧基硅烷、一氯三乙氧基硅烷、乙基三異丙氧基硅烷、乙烯基三丁氧基硅烷、三甲基苯氧基硅烷、甲基三烯丙氧基硅烷、乙烯基三乙酸基硅烷、二甲基二甲氧基硅烷、二甲基二乙氧基硅烷、二異丙基二甲氧基硅烷、二異丙基二乙氧基硅烷、叔丁基甲基二甲氧基硅烷、叔丁基甲基二乙氧基硅烷、叔戊基甲基二乙氧基硅烷、二環戊基二甲氧基硅烷、二環戊基二乙氧基硅烷、甲基環戊基二乙氧基硅烷、甲基環戊基二甲氧基硅烷、三甲基甲氧基硅烷、三甲基乙氧基硅烷、三環戊基甲氧基硅烷、三環戊基乙氧基硅烷、二環戊基甲基甲氧基硅烷和環戊基二甲基甲氧基硅烷中的至少一種;最優選四乙氧基硅烷、四甲氧基硅烷和四丁氧基硅烷中的至少一種;最最優選選自四乙氧基硅烷和/或四氯化硅。

45、所述含鈦化合物優選通式為ti(or5)ax2b的含鈦化合物,式中r5為碳原子數是1~14的脂肪烴基或芳族烴基,x2為鹵素,a是0、1或2,b是0至4的整數,a+b=3或4;所述的含鈦化合物更優選選自四氯化鈦、四溴化鈦、四碘化鈦、四丁氧基鈦、四乙氧基鈦、一氯三乙氧基鈦、三氯化鈦、二氯二乙氧基鈦和三氯一乙氧基鈦中的至少一種,最優選選自四氯化鈦、四乙氧基鈦和四丁氧基鈦中的至少一種;最最優選四氯化鈦。

46、所述含鋁化合物優選通式為alr4nx33-n的有機鋁化合物,式中r4為氫或碳原子數為1~20的烴基,x3為鹵素,n為0<n≤3的整數;所述的有機鋁化合物更優選選自三乙基鋁、一氯二乙基鋁、二氯一乙基鋁、倍半乙基鋁、二氯異丁基鋁、三異丁基鋁、一氯二異丙基鋁、一氯甲基正丙基鋁和一氯二苯基鋁中的至少一種;最優選一氯二乙基鋁、二氯一乙基鋁和三乙基鋁中的至少一種。

47、本發明所述含鈦的齊格勒-納塔催化劑體系的各組分之間以鎂復合物中的每摩爾鎂化合物計,含硅化合物為0.05~1摩爾,優選0.1~0.5摩爾,例如具體可為0.05、0.1、0.2、0.3、0.4、0.5、0.6、0.7、0.8、0.9、1.0摩爾;含鋁化合物為0~5摩爾,優選0.01~3摩爾,例如具體可為0、0.01、0.05、0.1、0.5、1、1.5、2、2.5、3、3.5、4、4.5、5摩爾;含鈦化合物為1~15摩爾,優選2~10摩爾,例如具體可為1、2、3、4、5、6、7、8、9、10、11、12、13、14、15摩爾。

48、本發明所述含鈦的齊格勒-納塔催化劑體系中形成鎂復合物所述的溶劑體系中,以每摩爾鎂化合物計,有機環氧化合物為0.2~10摩爾,優選0.3~4摩爾,例如具體可為0.2、0.3、0.5、1、2、3、4、5、6、7、8、9、10摩爾;有機磷化合物為0.1~10摩爾,優選0.2~4摩爾,例如具體可為0.1、0.2、0.5、1、2、3、4、5、6、7、8、9、10摩爾;有機醇化合物為0.1~10摩爾,優選1~4摩爾,例如具體可為0.1、0.5、1、2、3、4、5、6、7、8、9、10摩爾。

49、優選地,本發明所述含鈦的齊格勒-納塔催化劑體系由包括如下步驟的方法制備:

50、(1)在惰性氣體保護下,將所述含鎂化合物溶解于含有所述機環氧化合物和有機磷化合物的溶劑體系中形成鎂復合物的均勻溶液,溶解溫度為50~90℃;在形成溶液的過程中或溶液形成后加入所述有機醇化合物,得到鎂復合物反應溶液。反應充分即可,一般反應時間0.5~6小時,優選1~6小時。

51、(2)將上述反應溶液在-30℃~20℃溫度下,與所述含鈦化合物進行接觸反應,在反應前、反應后或者反應過程中引入所述含硅化合物、任選的含鋁化合物;并將混合物緩慢升溫至60~110℃,固體物逐漸析出并形成顆粒。反應充分即可,一般反應時間0.5~10小時,優選0.5~6小時。

52、之后還可以包括:(3)將上述混合物(即步驟(2)反應后的產物)除去未反應物和溶劑,得到所述含鈦的齊格勒-納塔催化劑體系。

53、其中除去未反應物和溶劑,可采用現有技術中通常的方法,比如抽濾方式進行去除。此外,還優選用所述惰性稀釋劑,比如己烷對反應產物進行洗滌得到所述含鈦的齊格勒-納塔催化劑體系。

54、本發明的雙峰聚乙烯樹脂用含鈦的齊格勒-納塔催化劑體系在聚合反應時還可以加入乙烯聚合反應通常的助催化劑,比如有機鋁助催化劑,用量為通常用量。

55、本發明的雙峰聚乙烯樹脂的制備方法,其聚合時可采用淤漿聚合,所述方法在至少兩個串聯連接的淤漿反應器中進行乙烯聚合。串聯的反應器得到具有不同分子量的高分子量聚乙烯(即乙烯共聚部分)和低分子量聚乙烯(即乙烯均聚部分),兩種聚乙烯能夠在反應器中進行良好的反應混合。

56、淤漿聚合介質可采用通常的淤漿聚合介質,包括:異丁烷、己烷、庚烷、環己烷、石腦油、抽余油、加氫汽油、煤油、苯、甲苯、二甲苯等飽和脂肪烴或芳香烴等惰性溶劑中的至少一種。

57、為了調節最終聚合物的分子量,通常采用氫氣作分子量調節劑。

58、本發明的再一個目的是提供所述制備方法制備的管材用雙峰聚乙烯樹脂。

59、本發明的再一個目的是提供所述本發明雙峰聚乙烯樹脂制備的管材,該雙峰聚乙烯樹脂制備的管材具有優異的耐慢速裂紋增長性能,較高的沖擊強度,應用于非傳統管道安裝技術。

60、本發明所述用于生產管材的雙峰聚乙烯樹脂,其采用含鈦的齊格勒納塔催化劑體系在串聯的多個反應器中以特定工藝條件制備雙峰聚乙烯樹脂。該催化劑體系具有顆粒可控、粒徑分布窄,催化活性較高、共聚性能好等優點。本發明鈦系催化劑制備的雙峰聚乙烯樹脂具有分子量可調控、具有較好的力學性能以及優異的耐慢速裂紋擴展性能等特點。

61、利用本發明所述的含鈦齊格勒納塔催化劑體系并結合本發明所述雙峰聚乙烯樹脂制備方法的特定條件等來制備的本發明所述雙峰聚乙烯樹脂具有顆粒形態好,粒徑分布集中,主要集中在150μm~250μm(80wt%以上、優選82wt%以上粒徑在150μm~250μm),細粉含量少,小于45μm顆粒粒徑小于雙峰聚乙烯樹脂的0.20wt%;流動性好,有利于加工;同時本發明所述雙峰聚乙烯樹脂低聚物少,其分子量及分子量分布可調控的特點,具有很好的擠出管材的加工性能。本發明的雙峰聚乙烯樹脂獨特的樹脂結構使得其所制備的管材制品具有優異的耐慢速裂紋增長性能、優異的力學性能,適用于非傳統管道安裝技術。本發明的雙峰聚乙烯樹脂具有熔融指數0.20~0.35g/10min,優選0.22~0.30g/10min,密度0.945~0.950g/cm3,優選為0.946~0.949g/cm3時,非常適合擠出管材制品。

- 還沒有人留言評論。精彩留言會獲得點贊!