實現固含量與粘度平衡的高性能硅基陶瓷型芯及制備方法與流程

本發明屬于陶瓷型芯材料設計及制備,具體涉及一種實現固含量與粘度平衡的高性能硅基陶瓷型芯及制備方法。

背景技術:

1、眾所周知,陶瓷型芯作為精密鑄造用的關鍵部件,其主要作用是與陶瓷型殼相匹配為航空發動機渦輪葉片提供復雜的氣冷內腔結構,因此陶瓷型芯的性能和質量與渦輪葉片的性能、質量、尺寸精度以及合格率息息相關。目前,陶瓷型芯的制備方法多為熱壓注成型工藝,但是面對當今結構日益復雜的陶瓷型芯,采用傳統的制備方法難以滿足對陶瓷型芯的質量需求和性能需求。

2、光固化3d打印技術作為一種新型的陶瓷型芯制備技術,其具有無需使用模具、成型精度高、制備周期短等優勢,能夠制備結構復雜的陶瓷型芯。但是由于光固化3d打印技術的逐層固化成型特性,在陶瓷型芯制備過程中很容易出現燒結收縮大、層間開裂等缺陷,從而導致在后續澆注過程中陶瓷型芯很容易發生失效斷裂。此外,光固化3d打印技術的逐層固化成型特性對于不同打印方向制得的陶瓷型芯的力學性能有著顯著影響,層與層之間的結合力遠低于層內陶瓷顆粒的結合力,從而導致陶瓷型芯性能的各向異性。

3、高固含量對于陶瓷型芯內部的結構均勻性有著積極作用,為了獲得綜合性能優異的陶瓷型芯,高固含量的陶瓷漿料是必不可少的關鍵因素,然而隨著陶瓷漿料中固含量的增加,會不可避免的造成陶瓷漿料的流動性能降低,這種情況不利于光固化成型,因此如何制備出固含量與粘度平衡的高性能硅基陶瓷型芯是目前亟需解決的關鍵問題。

4、申請公布號為cn118307311a的發明專利公開了一種光固化陶瓷型芯漿料及其制備方法,原料包括:40-70重量份的陶瓷基體粉末、10-15重量份的礦化劑、6-20重量份的粘度調節劑、3-10重量份的固化性能調節劑、10-20重量份的漿料主體溶劑、5-10重量份的分散劑、1-3重量份的光引發劑;其中,粘度調節劑為1、6-己二醇二丙稀酸酯、二縮三丙二醇二丙烯酸酯、丙氧基化新戊二醇二丙稀酸酯中的一種或幾種,固化性能調節劑為乙氧基化三羥甲基丙烷三丙烯酸酯、三羥甲基丙烷三丙烯酸酯、雙三羥甲基丙烷四丙稀酸酯中的一種或幾種,漿料主體溶劑為2-苯氧乙基丙稀酸酯、甲基丙稀酸異冰片酯、丙烯酸異辛酯、丙烯酸異癸酯中的一種或幾種。將各原料進行混合處理,即得到光固化陶瓷型芯漿料。該技術方案的目的是制備一種高固含量、低粘度的陶瓷型芯漿料,但是從試驗數據來看,固含量仍需進一步提高,否則陶瓷型芯的力學性能、燒結收縮率以及尺寸精度都會降低。

5、申請公布號為cn118359426a的發明專利公開了一種光固化3d打印陶瓷型芯漿料及制備方法,原料包括:65-75重量份的陶瓷基體粉末、10-20重量份的礦化劑,1-3重量份的光引發劑,10-20重量份的光敏樹脂,3-8重量份的分散劑。將陶瓷基體粉末和礦化劑混合后在還原性氣氛下進行燒結處理,得到表面改性的固相粉末,其中燒結處理溫度為300-800℃,燒結處理時間為2-12h;將表面改性的固相粉末、光敏樹脂、分散劑、光引發劑配制成光固化3d打印陶瓷型芯漿料,其中分散劑選用byk9076、kos110、byk111、kos163、byk180中的至少兩種。該技術方案的目的是解決陶瓷顆粒在光敏樹脂中難分散的問題以制備出高固含量的陶瓷型芯漿料,雖然固含量有所提高,但是會造成陶瓷漿料的流動性降低,同時也不能保證陶瓷型芯具有良好的力學性能和燒結收縮率。

技術實現思路

1、為解決現有技術中存在的問題,本發明提供一種實現固含量與粘度平衡的高性能硅基陶瓷型芯,所述硅基陶瓷型芯中各物質占所述硅基陶瓷型芯的質量百分比為,復合陶瓷粉體占80-90wt%、光敏樹脂占10-20wt%;所述復合陶瓷粉體中各物質占所述復合陶瓷粉體的質量百分比為,基體骨架材料占80-90wt%、性能強化劑占10-20wt%;所述基體骨架材料中各物質占所述基體骨架材料的質量百分比為,熔融石英占80-90wt%、方石英占5-10wt%、二氧化硅占5-10wt%;所述性能強化劑中各物質占所述性能強化劑的質量百分比為,碳化硅占70-85wt%、碳化鋯占5-15wt%、碳化硼占10-15wt%。

2、優選的是,所述熔融石英包括三檔粒徑,分別為12.5-20μm、7.5-12.5μm、0-7.5μm,所述粒徑為12.5-20μm、7.5-12.5μm、0-7.5μm的熔融石英分別占所述熔融石英的質量百分比為20-30wt%、20-30wt%、50-60wt%;所述方石英和所述二氧化硅均包括一檔粒徑,均為10-20μm。

3、在上述任一方案中優選的是,所述碳化硅包括三檔粒徑,分別為32.5-50μm、17.5-32.5μm、0-17.5μm,所述粒徑為32.5-50μm、17.5-32.5μm、0-17.5μm的碳化硅分別占所述碳化硅的質量百分比為20-30wt%、20-30wt%、50-60wt%;所述碳化鋯和所述碳化硼均包括一檔粒徑,均為30-40μm。

4、在上述任一方案中優選的是,所述光敏樹脂中各物質占所述光敏樹脂的質量百分比為,固化交聯劑占80-90wt%、粘度輔助劑占5-10wt%、表面改性劑占0.5-5wt%、光固化助劑占0.5-5wt%。

5、在上述任一方案中優選的是,所述固化交聯劑中各物質占所述固化交聯劑的質量百分比為,1,6己二醇二丙烯酸酯占50-70wt%、二丙二醇二丙烯酸酯占10-20wt%、丙烯酸異冰片酯占10-20wt%、甲基丙烯酸異冰片酯占10-20wt%。

6、在上述任一方案中優選的是,所述粘度輔助劑為磷酸酯、聚磷酸酯、含酸性基團共聚物的烷羥基銨鹽中的任一種。

7、在上述任一方案中優選的是,所述表面改性劑中各物質占所述表面改性劑的質量百分比為,硅烷偶聯劑占75-85wt%、聚醚改性聚二甲基硅氧烷占15-25wt%。

8、在上述任一方案中優選的是,所述光固化助劑中各物質占所述光固化助劑的質量百分比為,2,4-二羥基二苯甲酮占50-65wt%、2,4,6-三甲基苯甲酰基-二苯基氧化膦占25-45wt%、2,4,6-三甲基苯甲酰基苯基膦酸乙酯占5-15wt%。

9、本發明還提供一種實現固含量與粘度平衡的高性能硅基陶瓷型芯的制備方法,用于制備上述任一項所述的實現固含量與粘度平衡的高性能硅基陶瓷型芯,按照先后順序包括以下步驟:

10、步驟一:按照設計要求制備硅基陶瓷漿料;

11、步驟二:將盛有硅基陶瓷漿料的容器放入抽真空設備中,并對硅基陶瓷漿料進行抽真空處理,使硅基陶瓷漿料內部達到完全沒有氣泡的狀態;

12、步驟三:將硅基陶瓷漿料放入倒置式陶瓷3d打印設備的料槽中,并按照設計要求打印硅基陶瓷型芯坯體;

13、步驟四:對硅基陶瓷型芯坯體進行脫脂和燒結處理,即可獲得硅基陶瓷型芯。

14、優選的是,步驟一中,所述硅基陶瓷漿料的制備方法,按照先后順序包括以下步驟:

15、步驟(1):按照設計要求稱取各原材料備用;

16、步驟(2):將基體骨架材料中各檔粒徑的熔融石英和性能強化劑中各檔粒徑的碳化硅放入球磨機中進行球磨,球磨轉速為300-400rpm、球磨時間為4-6h,再將基體骨架材料中的方石英、二氧化硅和性能強化劑中的碳化鋯、碳化硼加入球磨機中繼續進行球磨,球磨轉速為300-400rpm、球磨時間為4-6h,待球磨結束后,即可獲得復合陶瓷粉體;

17、步驟(3):將表面改性劑中的各物質放入球磨機中進行球磨,球磨轉速為300-400rpm、球磨時間為6-10h;待球磨結束后,將球磨機中的混合物放入烘干箱內進行烘干處理,烘干溫度為60-100℃、烘干時間為4-6h;待烘干處理結束后,使用100目的篩子進行篩分,即可獲得表面改性的復合陶瓷粉體;

18、步驟(4):將表面改性的復合陶瓷粉體、固化交聯劑中的各物質、粘度輔助劑、光固化助劑中的各物質放入球磨機中進行球磨,球磨轉速為300-400rpm、球磨時間為6-10h,待球磨結束后,即可獲得硅基陶瓷漿料。

19、步驟二中,對硅基陶瓷漿料進行抽真空處理,真空度為﹣0.6~﹣0.7bar,保壓時間為5-10min。

20、步驟三中,在打印硅基陶瓷型芯坯體的過程中,涉及的主要工藝參數為,固化功率15-30mw/cm2、固化時間5-10s、固化厚度200-300μm、紫外光波長405nm、切片層厚度50-150μm、鋪料厚度150-300μm。

21、步驟四中,對硅基陶瓷型芯坯體進行脫脂和燒結處理的工藝制度為,將硅基陶瓷型芯坯體放入馬弗爐中,以0.5-2℃/min的升溫速率從室溫升到200-250℃,保溫1-2h;繼續以0.5-2℃/min的升溫速率從200-250℃升到400-450℃,保溫1-2h;繼續以0.1-0.5℃/min的升溫速率從400-450℃升到500-550℃,保溫1-2h;繼續以0.1-0.5℃/min的升溫速率從500-550℃升到600℃,保溫1-2h;繼續以1-3℃/min的升溫速率從600℃升到1100-1250℃,保溫5-10h,然后隨爐冷卻。

22、本發明中,熔融石英包括三檔粒徑,分別為12.5-20μm、7.5-12.5μm、0-7.5μm,即12.5μm≤粒徑<20μm、7.5μm≤粒徑<12.5μm、0μm≤粒徑<7.5μm;方石英和二氧化硅均包括一檔粒徑,均為10-20μm,即10μm≤粒徑<20μm;碳化硅包括三檔粒徑,分別為32.5-50μm、17.5-32.5μm、0-17.5μm,即32.5μm≤粒徑<50μm、17.5μm≤粒徑<32.5μm、0μm≤粒徑<17.5μm;碳化鋯和碳化硼均包括一檔粒徑,均為30-40μm,即30μm≤粒徑<40μm。對于每檔粒徑而言,將物料依次經過上、下兩個篩孔后獲得的粒徑介于上、下兩個篩孔之間的物料,比如:粒徑為12.5-20μm(12.5μm≤粒徑<20μm),即將物料依次經過20μm篩孔和12.5μm篩孔后獲得的粒徑在12.5-20μm之間的物料。

23、本發明中,粘度輔助劑為磷酸酯、聚磷酸酯、含酸性基團共聚物的烷羥基銨鹽中的任一種,其中磷酸酯選為byk111、聚磷酸酯選為byk110、含酸性基團共聚物的烷羥基銨鹽選為byk180。表面改性劑中含有硅烷偶聯劑和聚醚改性聚二甲基硅氧烷,其中聚醚改性聚二甲基硅氧烷選為byk306。本發明所使用的抽真空設備、倒置式陶瓷3d打印設備、馬弗爐、球磨機等均為本領域的常用設備,對設備型號和結構不做特殊要求,球磨介質為氧化鋯,球料比為3:2。

24、本發明中,在硅基陶瓷型芯的整個制備過程中,各組分的質量百分比、各組分中各粒徑的質量配比、各組分的添加順序、各步驟的工藝參數等都非常關鍵,尤其要嚴格控制熔融石英和碳化硅的級配,只有將各參數進行協同作用,才能達到本發明所預期的技術效果。

25、本發明通過粉體表面改性,使陶瓷顆粒外表面由于羥基呈現的親水性而與油性光敏樹脂不兼容的問題得以解決,同時通過優化粘度輔助劑的選材和配比,使得陶瓷顆粒在漿料中的分散性顯著提升。采用有機硅類的表面改性劑,大大增強了光敏樹脂與基體骨架材料的相容性,使陶瓷漿料的粘度進一步下降,成功實現了低粘度、高固含量、高性能的光固化增材制造硅基陶瓷型芯的制備。

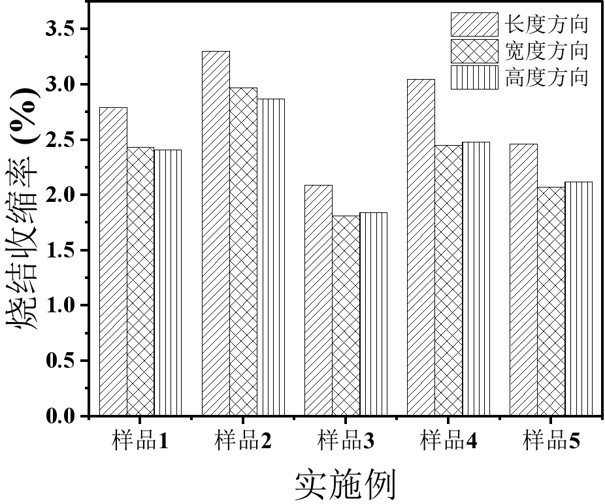

26、本發明通過有機硅表面改性劑改善基體相容性,有利于復合陶瓷粉體在光敏樹脂中分散的策略,同時在燒結過程中,有機硅樹脂可反應生成納米級別的氧化硅,有利于改善硅基陶瓷型芯物理性能,輔以固含量的增長,成功實現了陶瓷微觀結構的均勻化,宏觀燒結收縮的一致性,有利于提升硅基陶瓷型芯的綜合性能。

27、本發明采用碳化物作為性能強化劑,碳化物在陶瓷型芯燒結過程中易產生氧化反應,通過體積變化補償燒結收縮,從而提高陶瓷型芯的尺寸精度,同時體積膨脹會阻礙陶瓷燒結的致密化過程,產生相對疏松的內部結構,從而提高陶瓷型芯的孔隙率,有利于后續陶瓷型芯的脫除過程。

28、本發明實現固含量與粘度平衡的高性能硅基陶瓷型芯及制備方法,具有如下有益效果:

29、(1)本發明的硅基陶瓷型芯的材料配比設計和制備工藝,能夠使硅基陶瓷型芯漿料的固含量和粘度達到平衡,既顯著提高了陶瓷漿料的固含量又維持了相對較低的陶瓷漿料的粘度,同時所制備的硅基陶瓷型芯具有較高的性能。

30、(2)本發明所制備的硅基陶瓷型芯具有較高的尺寸精度,同時具有較高的層間強度,整個硅基陶瓷型芯的層間強度與層內強度均勻一致,且層間沒有缺陷,進而確保陶瓷型芯在后續鑄造過程中不會發生斷裂。本發明的復合陶瓷粉體中使用了碳化物,碳化物對紫外光的吸收率較高,可以顯著抑制硅基陶瓷型芯的過度固化區域,進而提升3d打印固化成形階段的精度。

- 還沒有人留言評論。精彩留言會獲得點贊!