一種多孔高熵稀土單硅酸鹽陶瓷粉體及其制備方法和應用

本發明涉及高熵陶瓷,具體涉及一種多孔高熵稀土單硅酸鹽陶瓷粉體及其制備方法和應用。

背景技術:

1、高推重比是先進航空發動機一直以來追求的目標。但是,隨著發動機推重比的不斷提升,渦輪進口溫度也在不斷提高,現有高溫合金材料體系難以滿足先進航發。比如,現有推重比?10?一級的發動機渦輪進口溫度均達到了?1500℃,推重比?12~15?的發動機渦輪進口平均溫度將超過?1800℃,這遠超高溫合金及金屬間化合物的使用溫度。提高航空發動機的進氣口溫度,可實現更高的燃油效率和減少氮氧化物的排放。雖然鎳基合金上熱障涂層的應用,使得航空發動機前端進氣口的溫度不斷上升,提高了其效率,但已達到了合金的服役極限,難以滿足未來更高的服役溫度。目前,耐熱性能最好的鎳基高溫合金材料工作溫度只能達到?1100℃左右。在1200℃及以上溫度的服役環境中,熱端部件高溫性能的提高是目前材料研究的方向。因此,陶瓷基復合材料因其優異的耐高溫和耐腐蝕性能,將推動航空發動機向著更高效率,更高推重比方向發展,是未來航空發動機性能進一步提升的不二選擇。

2、?sic纖維增強sic陶瓷?(sicf/sic)?復合材料使用溫度能提高到?1650℃,被認為是理想的航空發動機熱端結構件材料。因此,sicf/sic復合材料憑借著優異的耐高溫性能成為了新一代航空發動機熱端部件的候選材料。但服役時航空發動機高溫部件面臨著外物損傷、水氧和鈣鎂鋁硅酸鹽腐蝕?(cmas)等挑戰,限制了其在實際中的應用。由于熱環障涂層材料能夠緩解陶瓷基復合材料的高溫機械性能衰減和高溫腐蝕失效,為sicf/sic復合材料應用于實踐提供了可能性。

3、稀土單硅酸鹽陶瓷?(re2sio5)?在高溫條件下具有良好的相穩定性、熱導率低、優良的抗水蒸氣腐蝕和抗cmas腐蝕性能,是國際上公認的熱環障涂層之一。但是,當溫度為1200℃時,x1-re2sio5(re?=?la、nd、sm、eu?和gd)?的熱膨脹系數介于(8.3-9.2)×?10?6k?1之間,x2-?re2sio5(re?=?tb、dy、ho、er、tm、yb、lu?和y)?的熱膨脹系數介于(6.94-8.84)?×10?6k?1之間?(室溫至1200℃),均與sicf/sic?復合材料基體的熱膨脹系數?((4.5-5.5)?×10?6k?1)?差別較大,在高溫條件下易產生裂紋和應力失配,導致涂層材料剝落。因此,涂層材料的熱膨脹系數與sicf/sic復合材料熱膨脹系數失配是限制其應用的主要因素和瓶頸。

4、單一稀土硅酸鹽陶瓷作為熱障涂層材料時,可能不能同時滿足所有條件,難以實現在高溫環境下抗cmas腐蝕的效果。高熵化設計的新概念為高熵稀土硅酸鹽陶瓷的研制提供了嶄新的思路,可以通過調控稀土硅酸鹽陶瓷的組成和結構達到調控其性能的目的。高熵化可調控晶體結構中金屬陽離子位置的成分、尺寸和化學鍵的復雜程度,實現多元組分協同效應,提高晶體結構的穩定性,為材料設計提供了新的科學思路。

5、目前,關于多孔高熵稀土單硅酸鹽陶瓷的合成方法報道比較少,主要是固相反應法。固相反應法?(例如w.?liao,?y.?tan,?c.?zhu,?z.?teng,?p.?jia,?h.?zhang,synthesis,?microstructures,?and?corrosion?behaviors?of?multi-components?rare-earthsilicates,?ceramics?international?47(23)?(2021)?32641-32647)?具有成本低、產量大、制備工藝簡單等優點,是目前合成高熵稀土單硅酸鹽陶瓷粉體最常用的方法,但是該方法存在合成溫度高(≥1600℃)、元素分布不均勻、含雜質相、組分合成空間小等問題,嚴重限制了高性能多孔高熵稀土單硅酸鹽陶瓷的開發和應用。

6、因此,開發一種合成溫度低、設備簡易、工藝簡單可控的多孔高熵稀土單硅酸鹽陶瓷粉體制備技術,并制備出元素分布均勻、純度高、組分空間大、熱導率低的多孔高熵稀土單硅酸鹽陶瓷粉體具有十分重要的意義。

技術實現思路

1、本發明的目的在于克服現有技術的不足,提供一種多孔高熵稀土單硅酸鹽陶瓷粉體及其制備方法和應用。

2、本發明的目的是通過以下技術方案來實現的:

3、一種多孔高熵稀土單硅酸鹽陶瓷粉體的制備方法,包括以下步驟:

4、s1、將正硅酸乙酯溶解于無水乙醇中,充分攪拌,作為硅源溶液;

5、s2、將硅源溶液加入到稀土硝酸鹽溶液中,充分攪拌,得到混合溶液;

6、s3、向混合溶液中加入氫氧化鈉溶液作為稀土離子共沉淀劑和正硅酸乙酯縮合催化劑,置于反應器中密封反應24-60h,分離干燥得到前驅體凝膠;

7、s4、將前驅體凝膠于1350-1400℃的條件下煅燒2-4h后淬火至室溫,得到多孔高熵稀土單硅酸鹽陶瓷粉體。

8、上述正硅酸乙酯中sio2≥28%。

9、上述稀土硝酸鹽溶液包括但不限于ho(no3)3?5h2o、lu(no3)3?6h2o、yb(no3)3?5h2o、eu(no3)3?6h2o、dy(no3)3?6h2o中的至少四種稀土硝酸鹽溶解在去離子水中組成,所述稀土硝酸鹽的純度≥99.99%。

10、s2中所述稀土硝酸鹽溶液中的稀土元素原子的總摩爾量與正硅酸乙酯中si原子的摩爾量之比為1:0.4-0.6。

11、上述氫氧化鈉溶液的濃度為1.2-3.0?mol/l。

12、上述反應器內膽含聚四氟乙烯。

13、s3中采用保溫密封反應,所述保溫溫度為60-100℃,降至室溫后進行分離干燥。

14、s4中升溫速率為6-12℃/min。

15、本發明第二方面提供一種多孔高熵稀土單硅酸鹽陶瓷粉體,采用上述制備方法得到,所述多孔高熵稀土單硅酸鹽陶瓷粉體平均孔徑為100-800?nm。

16、本發明第三方面提供上述多孔高熵稀土單硅酸鹽陶瓷粉體在航空發動機上的應用,具體將其應用在航空發動機的熱環障涂層上。

17、本發明的有益效果是:

18、本發明采用正硅酸乙酯作為有機硅源,在氫氧化鈉的催化下,發生縮合反應,形成具有空間網絡狀結構的sio2,與共沉淀稀土氫氧化物反應,形成具有凝膠結構的前驅體,有利于后續煅燒過程中獲得具有多孔結構的高熵稀土單硅酸鹽產物。

19、本發明的多孔高熵稀土單硅酸鹽陶瓷粉體制備技術可實現稀土硝酸鹽溶液、正硅酸乙酯-乙醇溶液和氫氧化鈉溶液的均勻混合,實現原料原子級別混合與反應;在前驅體凝膠合成過程中,通過加熱的方法,不僅可以提高溶解度,還可以減少溶劑的消耗量,尤其是在大規模生產應用中,可大幅降低對溶劑的需求。

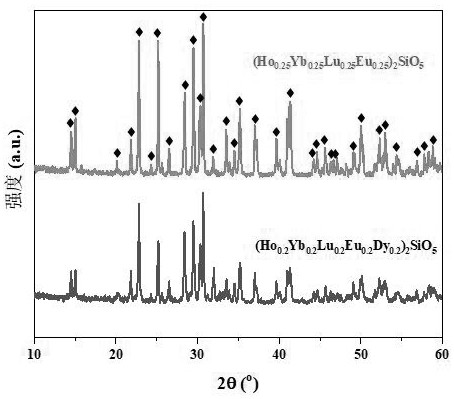

20、本發明可以在較大的組分空間調整合成具有x2-re2sio5結構的多孔高熵稀土單硅酸鹽陶瓷粉體,其具有元素分布均勻、組分空間大、不含雜質相、熱導率低等優異特性,以及合成溫度低、設備簡單、工藝可控等優點,適合用在航空發動機熱端部件上,應用前景廣闊。

- 還沒有人留言評論。精彩留言會獲得點贊!