從鎳陽極泥中提取硫磺的方法及設備與流程

本發明涉及冶金行業用含硫物料提取硫磺的生產過程,特別是濕法冶金生產電解鎳后從鎳陽極泥中提取硫磺的生產方法及設備。

背景技術:

1、鎳電解陽極泥是鎳電解工藝過程中產生的冶煉渣,渣中有價金屬主要以鎳、鉑、鈀、金、銀、銅及其他成分,渣中含硫80%~95%,含單質硫磺65%以上。通過實施脫硫,降低尾料含硫,有利于有價金屬資源的回收及利用,降低后續提煉過程中二氧化硫排放量,加快有價金屬變現速度。由于缺乏合理的回收處理技術,使得該渣一直堆放于渣場?,一方面造成資源浪費?,另一方面還污染了周圍環境?。因此對鎳電解陽極泥的研究有著重要的意義?,從鎳電解陽極泥中回收硫通常有物理法和化學法?。其中物理法主要有:熱過濾法?、?高壓傾析法等?;而化學法主要有:硫化鈉法?、有機溶劑法等。但這些方法對濕法冶金生產電解鎳后的鎳陽極泥中提取硫磺都不適宜,仍然存在一些問題。如熱過濾法熱濾渣單質硫含量過高,對后續貴金屬富集提取造成較大影響,不利于貴金屬提取工序處理,造成一定量的熱濾渣堆存;同時,熱熔、排渣及熱濾工序有硫蒸汽泄露,現場環境不好;沉降釜排渣需人工參與,并且勞動強度大等。溶劑法雖然脫硫率較高?,但溶劑不易選擇,且存在試劑比較昂貴、易揮發?、毒性較大等原因,限制了溶劑法的使用。因此,有必要對工藝做進一步的優化。

技術實現思路

1、鑒于上述技術現狀,本發明的目的就是為了提供一種適用于冶金行業含硫物料提取硫磺的生產過程,特別是濕法冶金生產電解鎳后從鎳陽極泥中提取硫磺的方法。

2、本發明還提供了用于上述方法的設備。

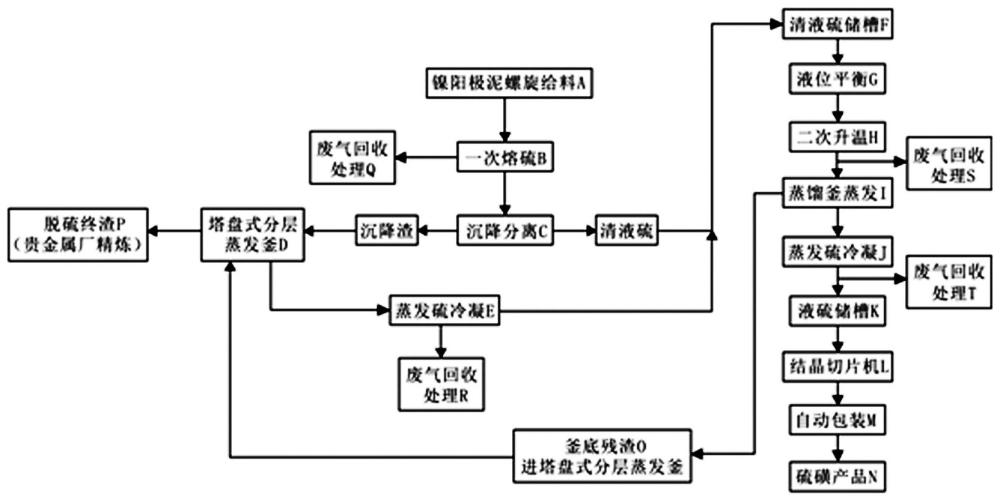

3、本發明的目的是通過以下技術方案實現的:從鎳陽極泥中提取硫磺的方法,其步驟包括:

4、1、首先將鎳陽極泥經輸送裝置輸送到融硫釜內進行一次加溫融化,使鎳陽極泥完成液化,溫度要求120℃~?165℃,液化后鎳陽極泥暫存沉降分離槽;

5、2、液化鎳陽極泥在沉降槽內完成初步的渣液分離,分離后的清液硫送至清液硫儲槽待用;

6、3、分離后不熔性沉降渣送至塔盤式分層蒸發釜,不熔性沉降渣經蒸發釜頂進入釜內加溫逐層蒸發,工藝溫度500°;不熔性沉降渣內殘余硫經高溫汽化,硫蒸氣進入硫磺冷凝塔冷凝還原液體硫磺送至液硫儲槽提取液態渣中殘余硫,硫含量達不到99.9%,粗制液體硫磺送至清液硫儲槽待用;

7、4、不熔性沉降渣經分層蒸發后,呈分散狀固態掉落在蒸發釜釜送至排渣槽降溫待用,脫硫終渣化驗達標送貴金屬廠精煉提取貴金屬;

8、5、將清液硫儲槽的清液硫通過液位平衡罐送到升溫釜內進行第二次升溫,工藝溫度達到320℃~?350℃;

9、6、通過液位平衡系統將二次升溫的清液硫送到常壓蒸餾釜內進行第三次升溫,工藝溫度為450°,清液硫經液態轉化成汽態硫沸點為446°,從而得到純凈硫蒸氣;

10、7、升溫釜與蒸餾釜中間連接管道上的保溫球閥為常開狀態,正常生產情況下兩釜液位為同一固定液位水平,通過液位平衡系統對升溫釜的清液硫補充,使蒸餾釜的蒸發量與升溫釜的補液量持平,維持兩釜固定液位不變,通過電磁加熱系統的溫度控制,達到24小時不間斷連續化生產;

11、8、將蒸餾釜內硫蒸氣送到硫磺冷凝塔,通過冷卻水和導熱油組合循環降溫冷凝后形成高純度液體硫磺,硫含量99.9%以上;

12、9、冷凝后的液體硫磺送到成品液硫儲罐暫存,化驗室成品液硫儲罐取樣化驗,化驗合格后作為成品液體硫磺;

13、10、將成品液體硫磺送至結晶切片機,經切片機制成3mm以下的片狀固體硫磺,片狀固體硫磺經定量包裝機打包入庫;

14、11、廢氣通過尾氣處理設備收集處理后達標排放,蒸餾釜釜底殘渣混合物經管道輸送至塔盤式分層蒸發釜再次蒸發處理。

15、本發明用于上述方法的設備,包括依次排列設置的熔硫釜、沉降分離槽、清液硫儲槽、液位平衡罐、升溫釜、蒸餾釜、硫磺冷凝塔、成品液硫儲罐、結晶切片機均通過管道連接;結晶切片機通過輸送設備與自動包裝機連接;通過沉降分離槽與塔盤式分層蒸發釜、硫磺冷凝塔、液硫儲槽連接;所述清液硫儲槽與清液硫儲槽;蒸餾釜與沉降分離槽、塔盤式分層蒸發釜之間的管道連接;在彼此之間連接的管道上設置保溫球閥;在熔硫釜、沉降分離槽、清液硫儲槽、液位平衡罐、升溫釜、蒸餾釜、硫磺冷凝塔、成品液硫儲罐、結晶切片機及硫磺冷凝塔、液硫儲槽上分別設有尾氣蝶閥與與尾氣處理設備連接;在蒸餾釜與液位平衡罐之間、成品液硫儲罐、結晶切片機之間、清液硫儲槽與沉降分離槽之間的管道上分別設置硫磺輸送泵;在熔硫釜、清液硫儲槽、升溫釜、蒸餾釜、塔盤式分層蒸發釜內設置攪拌器;在塔盤式分層蒸發釜、升溫釜、蒸餾釜外部分別設置電磁加熱裝置;在熔硫釜、沉降分離槽、硫磺冷凝塔、清液硫儲槽、液位平衡罐、成品液硫儲罐、結晶切片機之間連接的管道、保溫球閥、硫磺輸送泵均配有伴熱系統。

16、本發明中,熔硫釜、清液硫儲槽、升溫釜、蒸餾釜設置的攪拌裝置為立軸式雙層攪拌葉片結構。

17、本發明中,沉降分離槽、清液硫儲槽、升溫釜、蒸餾釜內分別設置液位計裝置。

18、本發明中,熔硫釜、蒸餾釜、硫磺冷凝塔、塔盤式分層蒸發釜可設置為多臺并聯使用,以滿足處理能力需求。

19、本發明中,塔盤式分層蒸發釜、升溫釜、蒸餾釜的加熱功率與釜內溫度和液位進行聯鎖,控制各釜在正常溫度液位上進行操作。

20、本發明中,熔硫釜、沉降分離槽、塔盤式分層蒸發釜、清液硫儲槽、液位平衡罐、升溫釜、蒸餾釜、硫磺冷凝塔、成品液硫儲罐、結晶切片機設置有氮氣保護裝置,確保整系統微正壓運行。

21、本發明中,所述伴熱系統為導熱油或蒸汽加熱系統。

22、本發明中,所述熔硫釜、沉降分離槽、清液硫儲槽、升溫釜、硫磺冷凝塔、成品液硫儲罐、結晶切片機、硫磺冷凝塔、液硫儲槽排出的廢氣通過尾氣處理設備收集處理后達標排放。

23、本發明的有益效果是:1、鎳陽極泥中單質硫的沸點較低(444.6℃)?,除單質硫以外?,其它物質如硫化鎳、硫化銅及貴金屬等皆為高沸點元素,不易揮發;硫與其它成分的蒸氣壓的差異很大?,加之元素硫的含量很高?,完全可以忽略其它成分的揮發,為常壓蒸餾分離硫提供了根本的依據;2、采用常壓蒸餾工藝流程操作方便?,全過程密閉環境下運行,操作環境好,自動化程度高,無人值守且不需要真空系統;3、生產實踐表明,采用常壓蒸餾能較好地脫除鎳陽極泥中的元素硫并得到硫磺,脫硫率高,硫磺純度高,脫硫后殘渣含硫小于25%,基本為化合態的硫;4、全工藝過程熱源為電磁加熱方式,電能利用率高,利用系統余熱反向加熱導熱油輔助伴熱,熱利用率高;5、脫硫終渣含單質硫很低,可直接進入貴金屬提取工序,大幅提高后續貴金屬直收率;6、實現了鎳陽極泥提純硫磺的連續化不間斷生產,提高產品質量一致性,生產效率高,規模化生產產能大、運行成本低,a級硫磺產品(99.95%)品級率達到99.5%以上;工藝優化后,富含貴金屬的脫硫終渣可以直接進入貴金屬精煉生產線,消除因熱濾渣堆存而采取的對外銷售形式,符合利益需求。因此,結合鎳陽極泥中元素種類特點和工藝優勢,本次發明工藝優化選擇常壓蒸餾工藝。產品質量符合準入標準。

- 還沒有人留言評論。精彩留言會獲得點贊!