一種路面基層填筑用預拌流態回填材料及其制備方法與流程

本發明涉及道路工程材料,尤其是一種路面基層填筑用預拌流態回填材料及其制備方法。

背景技術:

1、路面基層用水泥或石灰穩定材料進行填筑,需要壓路機進行反復碾壓,施工工藝復雜,施工效率低;另一方面,使用石灰穩定材料時,由于石灰的生產是一個高能耗和高co2排放過程,因此存在突出的環保問題。此外石灰穩定材料的拌合過程中,揚塵問題嚴重。

2、目前,預拌流態固化土的施工及應用存在六個主要問題:

3、(1)、現有的預拌流態固化土,強度較低,主要用作建筑肥槽、溝槽等回填,難以滿足路面基層填筑材料對強度要求。

4、(2)、現有的預拌流態固化土依賴渣土資源,對于施工現場沒有土源情況下其應用大大收到了限制。

5、(3)、現有的預拌流態固化土,往往流動性損失大,通常只能在現場或近處拌合,施工操作時間短,不能遠距離運輸,對于施工現場不允許現場拌合等條件下其應用大大收到了限制。

6、(4)、現有的預拌流態固化土,為實現高流動性通常加入較多的分散組分和用水量,因此導致固化土凝結時間變長,早期強度較低,施工工期長,往往至少需要12小時才可以進行下一步的施工操作。

7、(5)、現有的預拌流態固化土,為達到良好的流動性,采用大水灰比,同時添加大量減水劑,極易產生離析泌水現象,導致施工質量存在隱患。

8、(6)、現有的預拌流態固化土,一方面,由于采用水泥為膠凝材料,且用水量較大,固化土硬化后干縮大,另一方面,高流動性的拌合物水漿,在養護的過程中,重組份容易下沉,輕組分容易上浮,往往出現固化土物料不均勻,收縮率不一致現象,從而導致裂縫產生,影響施工質量,給安全性帶來一定的不利影響。

9、因此,亟待開發出可替代路面基層填筑用材料。

技術實現思路

1、本發明要解決的技術問題是:克服現有技術中之不足,提供一種路面基層填筑用預拌流態回填材料及其制備方法。本發明制備的預拌流態回填材料具有良好的流動度與流動度保持能力,滿足遠距離運輸要求,早期強度高,可實現快速施工,本發明解決了預拌流態回填材料流動度良好保持能力與獲得較高早期強度的矛盾,拌合物均勻不泌水,干縮率低,抗裂性好,與傳統的路面基層用穩定材料相比,無須碾壓,施工方便,施工效率很高;本發明的制備方法和使用方法簡單,可消納大量的建筑固廢材料,具有重要的應用前景。

2、本發明解決其技術問題所采用的技術方案是:

3、一種路面基層填筑用預拌流態回填材料,具體包括以下重量份的組分:水泥80~200份、納米二氧化硅5~20份、粉煤灰40~120份、再生機制砂收塵粉300~550份、干法脫硫灰2~10份、再生骨料650~850份、聚丙烯纖維0.5~3.0份、液體添加劑5~15份、水250~400份。

4、進一步地,所述再生骨料包括以下重量份的組分:再生磚骨料20~50份、再生混凝土骨料20~50份、裝修垃圾破碎料20~50份。

5、進一步地,所述液體添加劑包括以下重量份的組分:高性能減水劑5~30份,早強型聚羧酸減水劑10~40份,緩釋型聚羧酸減水劑10~40份,木質素類減水劑5~10份,砼強晶核5~10份,緩凝劑0.3~3份,早強劑0.5~5份,減縮劑0.5~5份,粘度調節劑0.5~4份,水5~45份。

6、進一步地,所述水泥為32.5級、42.5級、52.5級中的一種;納米二氧化硅平均粒徑在10~15納米,sio2含量大于99%;粉煤灰為ⅰ級或ⅱ級;再生機制砂收塵粉是一種建筑固廢,具體為生產再生機制砂時的收塵粉,細度為100~300目,含水率為5~15%;聚丙烯纖維直徑為48μm,長度為12mm或15mm。

7、進一步地,所述干法脫硫灰為鋼鐵行業在燒結煙氣干法脫硫過程中產生的副產物,干法脫硫灰的化學成分及重量百分比是:k2o為0.65,al2o3為0.18,fe2o3為1.62,na2o為0.49,cao為50.78,mgo為0.32,so3為29.80,c02為10.65,b203為4.67,cl為0.84。

8、進一步地,所述再生骨料中,再生磚骨料由廢棄磚垃圾塊經多級分選、破碎和篩分制得,粒徑為0~7mm;再生混凝土骨料由廢棄混凝土塊經多級分選、破碎和篩分制得,粒徑為0~7mm;裝修垃圾破碎料由裝修垃圾中加氣塊、混凝土塊和磚混組成,加氣塊、混凝土塊和磚混的質量比為1:6:3,裝修垃圾破碎料粒徑為0~7mm。

9、進一步地,所述液體添加劑中,高性能減水劑的減水率大于25%;早強型聚羧酸減水劑的牌號為rd180酯類早強劑、csp-12、point-tqs中的一種;緩釋型聚羧酸減水劑的牌號為ds-j4、-hs、vivid621中的一種;木質素類減水劑為木質素磺酸鹽類減水劑;砼強晶核的牌號為csh、vivid300(ccn)中的一種;緩凝劑為葡萄糖酸鈉、白糖、三聚磷酸鈉、六偏磷酸鈉中的一種或幾種;早強劑為二乙醇單異丙醇胺、三異丙醇胺、硫氰酸鈉、甲酸鈣中的一種或兩種;減縮劑的牌號為control-75、tensil?p80中的一種或兩種;粘度調節劑為羥丙基甲基纖維素(粘度7.5萬)、牌號為rs-12的流變劑、牌號為hostapur?rh-s的流變劑中的一種或兩種。

10、進一步地,所述液體添加劑中,木質素磺酸鹽類減水劑為木質素磺酸鈉減水劑、木質素磺酸鈣減水劑中的一種。

11、本發明制備的路面基層填筑用預拌流態回填材料,其中各組分的作用具體如下:

12、納米二氧化硅:納米二氧化硅遠比水泥及硅灰顆粒小,具有很大的比表面積,其填充作用從微觀尺度上增加了超高性能混凝土密度;其火山灰活性比硅灰、粉煤灰高的多;納米二氧化硅與對強度不利的氫氧化鈣反應轉化為c-s-h凝膠,并填充在水泥水化產物之間,有力地促進強度的增長;

13、粉煤灰:煤灰具有“滾珠”效應和火山灰活性,有利于增加預拌流態固化回填材料流動度,提高硬化漿體后期力學性能;

14、干法脫硫灰:含有一定量的亞硫酸鈣,可延緩水泥水化,減少拌合物狀態損失,延長操作時間;

15、再生機制砂收塵粉:一種建筑垃圾資源化產品,該配方體系中為惰性摻合料;

16、聚丙烯纖維:能有效的控制硬化漿體由于塑性收縮、干縮引起的裂縫,提高預拌流態固化回填材料的耐久性能;

17、再生骨料:起骨架作用,提高硬化漿體強度;

18、聚羧酸高性能減水劑:具有較高的減水率以及坍落度保持性能;

19、早強型聚羧酸減水劑:具有一定減水率,同時可促進水泥水化,快速提高拌合物的早期強度;

20、緩釋型聚羧酸減水劑:初始分散效果一般,但具有緩釋效果,可使拌合物具有持續的流動性能;

21、木質素磺酸鹽類減水劑:具有一定減水及緩凝作用,可有效的延緩水泥水化,減少預拌流態固化回填材料拌合物狀態損失;

22、砼強晶核:具體為一種無機微晶與有機聚合物的雜化顆粒,可以誘發水泥水化形成c-s-h凝膠,降低水泥水化反應活化能,提高水化反應速率,促進硬化期強度快速發展,顯著提高預拌固化土12小時內的超早期強度;

23、緩凝劑:可有效的延緩水泥水化,減少預拌流態固化回填材料拌合物狀態損失;

24、早強劑:能快速的促進水泥水化,提高硬化漿體早期強度;

25、減縮劑:采用再生材料制備水泥穩定材料,干燥收縮大,易產生裂縫以及耐久性問題,本發明通過加入減縮劑,顯著降低水泥穩定再生材料的干縮率,避免裂縫等問題產生;

26、稠度調節劑:可調節預拌固化回填材料拌合物稠度,減少泌水現象,可使拌合物更加均勻,避免表層強度降低、塑性開裂等問題。

27、一種如上述路面基層填筑用預拌流態回填材料的制備方法,具體包括如下步驟:

28、步驟s1、分別配制再生骨料和液體添加劑;

29、步驟s2、按比例稱取水泥、納米二氧化硅、粉煤灰、再生機制砂收塵粉、干法脫硫灰、再生骨料、聚丙烯纖維、液體添加劑和水,備用;

30、步驟s3、將水泥、納米二氧化硅、粉煤灰、再生機制砂收塵粉、干法脫硫灰、再生骨料、聚丙烯纖維、液體添加劑和水置于攪拌機中,攪拌30~60s,得成品預拌流態固化回填材料。

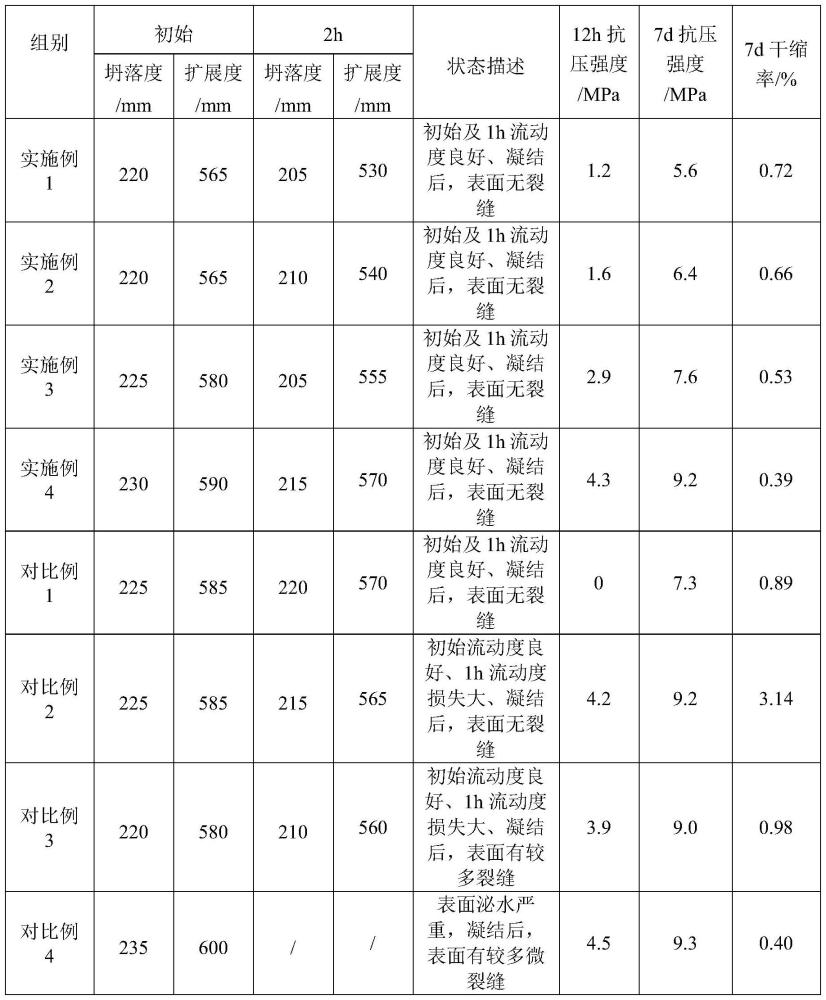

31、本發明的有益效果為:本發明設計合理,制備方法簡單,具有以下優點:

32、(1)、本發明制備的預拌流態固化回填材料具有良好的流動性能,具有自密實效果,無需碾壓,施工方便高效,解決了無機結合料穩定材料施工復雜難題;

33、(2)、本發明制備的預拌流態固化回填材料具有良好的流動度保持能力,滿足遠距離運輸要求;

34、(3)、本發明的制備方法避免了工程上使用灰土而存在的突出環保問題,節約了天然土工材料的使用,為工業、建筑固廢的處置與資源化利用提供了新的方向;

35、(4)、本發明制備的預拌流態固化回填材料具有較高的早期以及后期強度,可實現快速施工,很好的解決了傳統預拌流態固化土流動度良好保持能力與獲得較高早期強度的矛盾;

36、(5)、本發明制備的預拌流態固化回填材料具有較高的后期強度,可滿足各等級道路/公路路面基層填筑要求;

37、(6)、本發明制備的預拌流態固化回填材料干縮率低,大大提高抗裂能力,制備方法和使用方法簡單,具有重要的應用前景;

38、(7)、本發明制備的預拌流態固化回填材料與傳統的流態固化土相比,本發明無需渣土資源;

39、(8)、本發明制備的預拌流態固化回填材料可消納大量的工業以及建筑固廢,減少道路/公路工程對天然材料的消耗,同時減少了石灰這種高能耗、高碳排放材料使用,避免了灰土現場拌合揚塵問題,對環境十分友好。

- 還沒有人留言評論。精彩留言會獲得點贊!