一種碳/碳復合材料中可控CNTs@PyC界面層的制備方法

本發明涉及碳/碳復合材料界面改性,具體是利用金屬有機框架材料zif-67衍生碳納米管(cnts)的能力,在碳纖維表面構筑不同形狀的纖維/基體界面層的方法。

背景技術:

1、碳/碳復合材料是一種兼具質量輕、強度高、耐高溫的復合材料,因其具有優異的物化性能而被廣泛應用于航天航空等領域的力學結構件。其中,纖維/基體界面層是影響纖維增強復合材料綜合力學性能的重要因素,適宜的界面層能夠有效地將基體受到的載荷力傳遞給纖維,實現載荷分散,提高復合材料的抗承載能力。然而,碳/碳復合材料所用的碳纖維表面較為光滑,使之與碳基體之間的界面結合力較弱,嚴重限制了碳/碳復合材料承載能力的進一步提高。對此,在碳纖維表面搭載納米材料,實現納米材料改性纖維/基體界面層是碳/碳復合材料界面層改性的研究熱點。其中cnts與碳/碳復合材料具有良好的適配性,被常用作納米增強體。

2、目前,向碳纖維表面搭載cnts的常用工藝包括電泳法、化學嫁接法和化學氣相沉積法。化學氣相沉積法可實現cnts在碳纖維表面原位生長,并且可對cnts的生長取向靈活調控,是極富潛力的cnts制備工藝。當表面搭載著cnts的碳纖維經沉碳工藝沉積熱解碳(pyc)后,碳纖維/碳基體界面層便會富含cnts(以下稱為cnts@pyc界面層),實現對界面層的改性作用。例如,feng?l,li?kz,sun?jj,etal.influence?of?carbon?nanotubeextending?length?on?pyrocarbon?microstructure?and?mechanical?behavior?ofcarbon/carbon?composites[j].applied?surface?science,2015,355:1020-1027和fengl,li?kz,xue?b,et?al.optimizing?matrix?and?fiber/matrix?interface?to?achievecombination?of?strength,ductility?and?toughness?in?carbon?nanotube-reinforcedcarbon/carbon?composites[j].materials&design,2017,113:9-16.中,提出使用化學氣相沉積法分別制備得到卷曲狀和直立狀的cnts,使碳/碳復合材料壓縮性能分別提高了200.0%和81.5%。不難發現,化學氣相沉積法制備的cnts均以覆蓋的形式在碳纖維表面均勻分布,最終形成的cnts@pyc界面層環繞碳纖維呈現出單一的圓環形狀。然而,不同的界面層形狀會產生不同的強化效果。因此,通過對cnts增強碳/碳復合材料的界面進行結構設計,可使碳/碳復合材料滿足不同服役條件下的應用需求,即通過調控cnts在碳纖維表面的微觀形貌與分布,進而構筑不同形狀的cnts@pyc界面層,再探索不同結構界面層對碳/碳復合材料的強化作用。

3、金屬有機框架材料由金屬離子和有機配體構成,zif-67作為金屬有機框架材料的一種,文獻zhu?xy,qiu?hf,chen?p,etal.anemone-shaped?zif-67@cnts?as?effectiveelectromagnetic?absorbent?covered?the?whole?x-band[j].carbon,2021,173:1-10已經證實了zif-67具備衍生cnts的極大潛力。但是,由zif-67衍生出的cnts多用于特殊功能領域,如化學催化、微波吸收等,尚未見其對于復合材料界面改性的作用。

技術實現思路

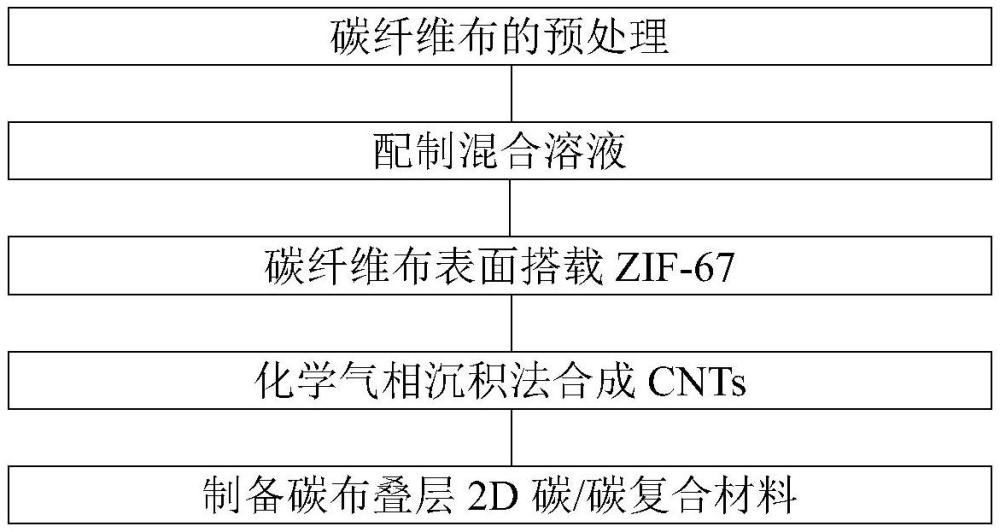

1、為改善cnts對碳/碳復合材料的增強效果,改變現有碳纖維/碳基體界面層形狀的單調性,本發明提出了一種碳/碳復合材料中可控cnts@pyc界面層的制備方法。

2、本發明的具體過程是:

3、步驟1,碳纖維布的預處理:

4、裁取多片碳纖維布并超聲清洗烘干后備用;

5、步驟2,配制混合溶液:

6、所述混合溶液由硝酸鈷溶液和2-甲基咪唑溶液混合配制而成。

7、配制該混合溶液時,將體積比為1:1的硝酸鈷溶液與2-甲基咪唑溶液混合,并磁力攪拌60s,得到均勻混合的混合溶液。所述硝酸鈷溶液濃度與2-甲基咪唑溶液濃度的比值為1:4。

8、所述硝酸鈷溶液是以甲醇為溶劑,將六水合硝酸鈷粉末加入到甲醇試劑中溶解并攪拌均勻,得到硝酸鈷溶液。所述硝酸鈷溶液的濃度為0.02~0.1mol/l。

9、所述2-甲基咪唑溶液是以甲醇為溶劑,將2-甲基咪唑粉末加入到甲醇試劑中溶解并攪拌均勻,得到2-甲基咪唑溶液。所述2-甲基咪唑溶液濃度為0.08~0.4mol/l。

10、步驟3,碳纖維布表面搭載zif-67:

11、通過合成zif-67,得到表面搭載有zif-67的碳纖維布。

12、在碳纖維布表面搭載zif-67的具體過程是:

13、ⅰ合成zif-67。將步驟1中得到的多片碳纖維布浸入步驟2所述混合溶液中;將所述浸有碳纖維布的混合溶液置于30~50℃水浴鍋中恒溫加熱1h,使混合溶液中的硝酸鈷與2-甲基咪唑發生化學反應,沿碳纖維表面合成具有正十二面體形狀的zif-67,得到多片表面搭載有zif-67的碳纖維布。

14、ⅱ洗滌碳纖維布。待水浴鍋恒溫加熱1h后,將表面搭載有zif-67的各碳纖維布取出,使用甲醇試劑漂洗3次,置于70℃烘箱中烘干。

15、步驟4,化學氣相沉積法合成cnts:

16、ⅰ化學氣相沉積的準備:稱取三聚氰胺粉末并平鋪于石墨坩堝下方,將步驟3中得到的表面搭載有zif-67的碳纖維布放置于三聚氰胺粉末上方。密封石墨坩堝后,將石墨坩堝放置于管式熱處理爐的石英管內,準備進行化學氣相沉積工藝。

17、所述三聚氰胺粉末的用量根據石墨坩堝中碳纖維布的總質量確定;三聚氰胺質量:碳纖維布總質量=1:3;所述比例為質量比。

18、ⅱ化學氣相沉積法合成cnts:設置管式熱處理爐升溫至800~900℃,升溫速率為5℃/min,保溫2h。保溫結束后,碳纖維布隨爐冷卻至室溫,得到碳纖維表面分布有cnts的碳纖維布。

19、在所述管式熱處理爐升溫和降溫期間,持續向管式熱處理爐的石英管內通入氬氣;所述氬氣流速為200sccm。

20、步驟5,制備碳布疊層2d碳/碳復合材料:

21、ⅰ制作碳布疊層2d碳纖維預制體:

22、取多片步驟4中得到的碳纖維表面分布有cnts的碳纖維布。沿碳纖維布平面法線方向堆疊并縫制。得到碳布疊層2d碳纖維預制體。

23、在堆疊時,將多片碳纖維布保持4個邊垂直對齊,每層平面完全接觸;縫制時,使用包含1000根碳纖維的碳纖維束穿過直徑為0.6mm的繡花針,碳纖維束尾部綁成結節,繡花針沿碳纖維布4個邊內側5mm處每隔5mm穿引一次,直至4個邊被完全縫制,最后拉緊碳纖維束,碳纖維束首部綁成結節。

24、ⅱ制備碳/碳復合材料:

25、通過化學氣相滲透工藝對碳布疊層2d碳纖維預制體進行沉碳處理,待預制體致密化后得到具有cnts@pyc界面層的2d碳/碳復合材料。

26、所述碳布疊層2d碳/碳復合材料密度為1.66~1.68g/cm3。

27、制備所述具有cnts@pyc界面層的2d碳/碳復合材料的具體過程是,將碳布疊層2d碳纖維預制體放入等溫化學氣相沉積爐爐管中,控制等溫化學氣相沉積爐升溫至1200℃,升溫速率為5℃/min,升溫期間持續以100sccm的流速向爐管通入氬氣;待等溫化學氣相沉積爐達到1200℃時,向爐管以500sccm的流速向爐管通入甲烷氣體,以2000sccm的流速向爐管通入氬氣,保持150h;待達到150h沉積時間后,停止通入甲烷氣體,調整氬氣通入流速為100sccm,關閉等溫化學氣相沉積爐,自然冷卻降溫至室溫。

28、本發明首先在碳纖維表面搭載不同分布形貌的zif-67,再通過化學氣相沉積工藝,使zif-67原位催生cnts,實現cnts以不同的生長形貌在碳纖維表面分布,最后使用化學氣相滲透工藝在碳纖維表面沉積pyc,得到不同形狀的cnts@pyc界面層形狀。

29、與現有技術相比較,本發明取得的有益效果是:

30、本發明通過控制zif-67在碳纖維表面生長形貌的不同,衍生形成的cnts存在不同的分布狀態,以實現界面層形狀的可控可調,可滿足不同條件下的應用需求,具體有益效果如下:

31、1、制備得到的cnts在碳纖維表面以不同形貌分散分布,最終改變了cnts@pyc界面層形狀。通過調控合成zif-67所用的硝酸鈷和2-甲基咪唑混合溶液的濃度,可控制碳纖維表面zif-67的分布狀況,zif-67又具備原位合成cnts的能力,因此實現了對cnts在碳纖維表面生長形貌的控制。當cnts在碳纖維表面整齊地致密分布時,最終制得的碳/碳復合材料的纖維/基體界面層,即cnts@pyc界面層,呈現出圓環形狀;當cnts在碳纖維表面分散分布時,cnts@pyc界面層呈現出波浪形狀。波浪形狀cnts@pyc界面層形成原理在附圖說明圖1中給出,簡單來講,由zif-67催化合成的cnts會先行致密化形成碳球,進而影響了外側pyc沉積的形狀,最終得到波浪形狀的cnts/pyc界面層。

32、2、不同形狀的cnts@pyc界面層可滿足不同條件下的應用需求。圓環形狀cnts@pyc界面層利于碳/碳復合材料應用于受壓條件下的服役環境,圓環形狀可減少cnts@pyc界面層產生應力集中,避免復合材料內部因應力集中而出現大量裂紋。波浪形cnts@pyc界面層利于碳/碳復合材料應用于受拉條件下的服役環境,波浪形狀延長了裂紋沿界面層擴展的路徑,能夠有效緩解纖維周圍pyc環狀開裂現象。此外,波浪形cnts@pyc界面層更易于實現界面層與碳基體之間的互鎖效應,有效阻止界面脫粘現象的產生,大幅改善碳/碳復合材料的力學性能。

33、3、本發明通過調控工藝得到了不同形狀的cnts@pyc界面層,含有不同形狀界面層的碳/碳復合材料力學性能均表現出了良好的增強結果。其中,圓環形狀cnts@pyc界面層使碳/碳復合材料面外壓縮強度和彎曲強度分別提高了76.1%、28.1%;波浪形狀cnts@pyc界面層使碳/碳復合材料面外壓縮強度和彎曲強度分別提高了67.3%和57.5%。

- 還沒有人留言評論。精彩留言會獲得點贊!