一種膠凝復合材料及其制備方法和用途與流程

本發明涉及環境污染治理,特別是涉及一種膠凝復合材料及其制備方法和用途。

背景技術:

1、目前普通混凝土的主要成分仍然以水泥為主。水泥材料在生產過程中需要消耗大量的能源和資源(礦山),對生態環境具有較嚴重的破壞作用。據統計,全球co2排放中的7%來自水泥產業。因此,如何減少水泥的用量,研發水泥替代產品很有必要。在我國,礦渣因未得到及時的消納利用導致土地占用和資源浪費,其中的重金屬元素還會污染土壤、河流和大氣。目前礦渣利用率不高的原因主要源于其中的游離鈣、鎂離子會使得材料有失穩風險,需要對礦渣材料進行改性利用,增加其穩定性和比表面積,提高其膠凝活性。因此如何實現工業廢棄物綜合利用,利用工業廢棄物研發新材料部分替代水泥,減少水泥用量,可有效地節約資源、降低能耗并減少co2排放。

2、通溝污泥是排污水管網在城市養護疏通過程中清掏出來的管道沉積物。通溝污泥無機組分中主要為sio2、cao、al2o3、so3、mgo等,含有大量石英相,具有顆粒度細、可塑性好等特點。目前,我國對通溝污泥的處理方式主要為水力淘洗+旋流篩分,篩分后的產物處置方式主要為填埋,但填埋需要占用大量的土地資源,且若未經處理直接填埋,受雨水沖刷會對土壤及地下水造成二次污染,如何妥善科學對通溝污泥篩分后產物進行處置,使其達到“四化”要求,已成為一大研究熱門。

3、同時,混凝土在外部負荷或環境因素下極易發生變形,造成結構裂縫的產生。隨著混凝土強度的不斷提高,其脆性表現也越加明顯。因此減少混凝土變形裂縫、增強其韌性成了目前提高混凝土性能的研究焦點之一。

4、玄武巖纖維是由天然礦物質玄武巖石料通過高溫下連續紡絲而成的工業化產物,具有優良的力學性能、介電性能、耐高溫、耐腐蝕等優點,同時擁有出色的性價比,是一種純天然的無機非金屬材料。玄武巖纖維在生產過程中不會污染環境,最終可以自我降解為泥土,被認為是一種綠色環保的工業材料,其作為增強材料在建筑道路和橋梁等領域得到了廣泛應用。目前利用玄武巖纖維增強混凝土強度的專利很多,但大多數都是直接添加,但因玄武巖纖維表面十分光滑,作為增強材料時,自身只是和基體簡單混合,不能做到真正的界面結合,這導致復合材料的機械強度明顯不足,不能發揮出玄武巖纖維優秀的理化性質。

5、cn103833297b公開了一種高性能水泥土及其制備方法,其使用天然纖維和納米材料來協同提高了水泥土的韌性和強度,公開了天然纖維為植物纖維或動物纖維,其中,植物纖維為種子纖維、韌皮纖維、植物葉纖維或果實纖維,動物纖維為動物毛發的角蛋白纖維、蠶絲與蜘蛛絲的絲蛋白纖維、蝦蟹中的甲殼素纖維或魚鱗類的膠原蛋白纖維;納米材料為無機納米材料,無機納米材料選自納米硅粉、納米三氧化二鋁、納米氫氧化鈣、納米石膏或納米水玻璃中的一種。但該專利采用的是尺寸相對較大的微米級纖維素,其表面活性和水泥界面的相互作用相對較弱,比表面積較小,分散性相對較差,物理和化學性質控制能力相對較弱,存在與水泥相容性差的問題;且專利中基體全部為水泥材料,成本較高且環境破壞嚴重,若能實現水泥部分替代,對生態環境大有裨益。

6、因此,提供一種同時具有優異力學性能、抗裂縫的膠凝復合材料及其制備方法是本領域技術人員亟需解決的問題。

技術實現思路

1、鑒于以上所述現有技術的缺點,本發明的目的在于提供一種膠凝復合材料及其制備方法,用于解決現有技術中凝膠復合材料在修復管道時存在流動性差、易開裂、強度差的問題;此外,緩解了通溝污泥和礦渣粉等廢棄物處理處置難的問題。

2、為實現上述目的及其他相關目的,本發明是通過以下技術方案獲得的。

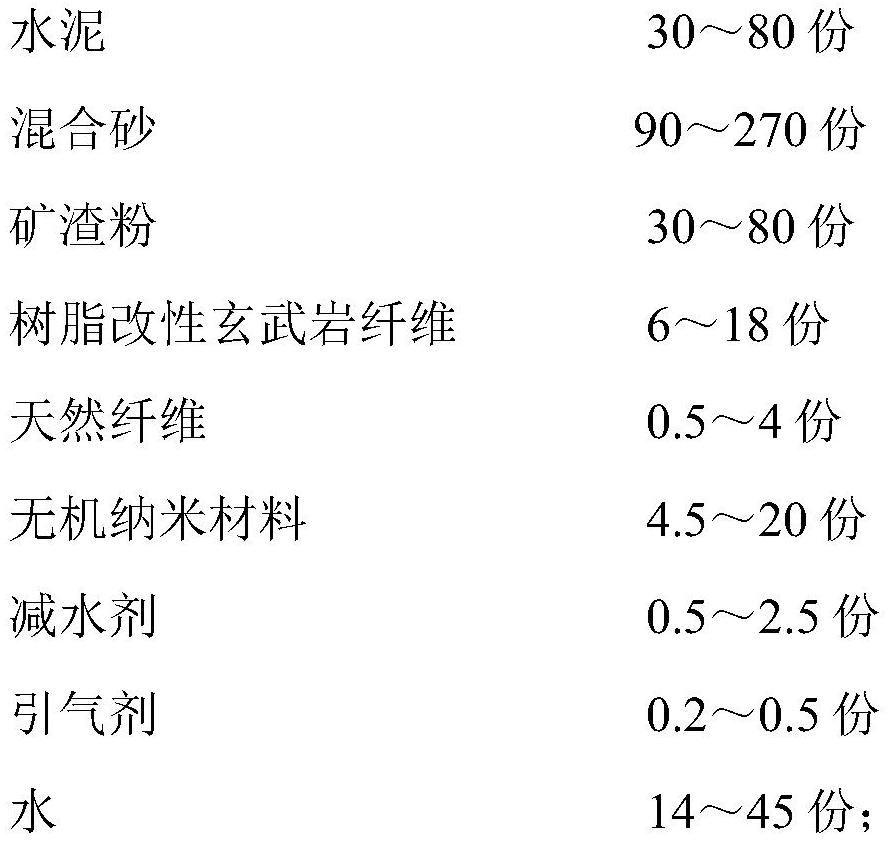

3、本發明的目的之一在于提供一種膠凝復合材料,包含如下重量份原料:

4、

5、所述混合砂包含通溝污泥經篩分后得到的特細砂,所述特細砂的粒徑<1mm。

6、優選的,所述水泥的重量份可以為30~80份,也可以為30~55份,也可以為43~65份,也可以為60~80份,也可以為30份、35份、40份、45份、50份、55份、60份、65份、70份、75份和80份。

7、優選的,所述混合砂的重量份可以為90~270份,也可以為90~150份,也可以為110~220份,也可以為200~270份,也可以為90份、120份、150份、180份、220份、250份和270份。

8、優選的,所述改性礦渣粉的重量份可以為30~80份,也可以為30~55份,也可以為43~65份,也可以為60~80份,也可以為30份、35份、40份、45份、50份、55份、60份、65份、70份、75份和80份。

9、優選的,所述樹脂改性玄武巖纖維的重量份可以為6~18份,也可以為6~12份,也可以為8~13份,也可以為10~15份,也可以為6份、7份、9份、11份、12份、13份和15份。

10、優選的,所述天然納米纖維的重量份可以為0.5~4份,也可以為0.5~1.2份,也可以為1~2.5份,也可以為2~4份,也可以為1.5份、2份、4份。

11、優選的,所述無機納米材料的重量份可以為4.5~20份,也可以為4.5~9份,也可以為8~15份,也可以為11~20份,也可以為5份,8份,10份,14份,18份,20份。

12、優選的,所述減水劑的重量份可以為0.5~2.5份,也可以為0.5~1.2份,也可以為1.1~1.8份,也可以為1.5~2.5份,也可以為0.5份,1.5份,1份,2.0份,2.5份。

13、優選的,所述引氣劑的重量份可以為0.2~0.5份,也可以為0.2~0.35份,也可以為0.30~0.45份,也可以為0.4~0.5份,也可以為0.2份,0.5份,0.3份,0.4份。

14、優選的,所述礦渣粉的比表面積為700~900m2/kg。

15、優選的,所述礦渣粉的粒徑約1~2μm。

16、優選的,所述礦渣粉為改性礦渣粉,所述改性礦渣粉包含如下重量份的制備原料:

17、礦渣原粉??????????????????????????100份

18、耦合劑????????????????????????????0.2~0.5份

19、絡合劑????????????????????????????0.2~1份。

20、更優選的,所述耦合劑的重量份可以為0.2~0.5份,也可以為0.2~0.35份,也可以為0.30~0.45份,也可以為0.4~0.5份,也可以為0.2份,0.5份,0.3份,0.4份。

21、更優選的,所述絡合劑的重量份可以為0.2~1份,也可以為0.2~0.56份,也可以為0.45~0.89份,也可以為0.65~1份,也可以為1份。

22、更優選的,所述礦渣原粉的比表面積為500~600m2/kg。本技術中的礦渣原粉為高爐鋼渣。

23、更優選的,所述耦合劑選自硅烷偶聯劑、鈦酸酯偶聯劑、鋁酸酯偶聯劑、雙金屬偶聯劑、磷酸酯偶聯劑中的一種或多種。

24、進一步優選的,所述耦合劑為硅烷偶聯劑,所述硅烷偶聯劑選自γ-氨丙基三乙氧基硅烷(kh550)、γ-(2,3-環氧丙氧)丙基三甲氧基硅烷(kh560)、乙烯基三乙氧硅烷(a-151)、苯胺甲基三乙氧基硅烷(nd-42)和為γ-二乙烯三氨基丙基三乙氧基硅烷(b-201)中的一種或多種。

25、進一步優選的,所述耦合劑為鈦酸酯偶聯劑,所述鈦酸酯偶聯劑選自三異硬脂酰基鈦酸異丙酯、三油酰基鈦酸異丙酯和單烷氧基鈦酸酯中的一種或多種。優選為單烷氧基鈦酸酯,可以采用市售產品,如南京曙光化工集團有限公司生產的產品。

26、進一步優選的,所述耦合劑為鋁酸酯偶聯劑,所述鋁酸酯偶聯劑選自所述選自dl-411、sg-al821、dl-411af、dl-411d和dl-411df中的一種或多種。

27、進一步優選的,所述耦合劑為雙金屬偶聯劑,所述雙金屬偶聯劑選自甲基丙烯酸基鋯鋁酸酯和氨基苯磺酸基鋯鋁酸酯中的一種或兩種。

28、進一步優選的,所述耦合劑為磷酸酯偶聯劑,所述磷酸酯偶聯劑選自dn-27、dn-37和dn-307中的一種或兩種。

29、更優選的,所述絡合劑選自無機弱酸和有機弱酸中的一種或兩種。本技術通過有機弱酸或無機弱酸鈍化礦渣原粉的金屬,如鈣、鎂離子。

30、進一步優選的,所述有機弱酸選自檸檬酸、沒食子酸和十二烷基苯磺酸中的一種或多種。

31、進一步優選的,所述無機弱酸選自硫酸、磷酸和鹽酸中的一種或多種。優選的,為無機弱酸的水溶液。

32、更進一步優選的,所述硫酸、磷酸和鹽酸的濃度為0.05~0.2mol/l,也可以為0.1mol/l。

33、更優選的,所述改性礦渣粉的制備方法為:將礦渣原粉、耦合劑和絡合劑球磨,得到所述的改性礦渣粉。本技術通過耦合劑和絡合劑能充分鈍化礦渣原粉中的鈣、鎂離子。

34、進一步優選的,所述球磨時間為50~150min。

35、優選的,所述水泥選自硅酸鹽水泥。本技術中的硅酸鹽水泥符合國家標準《通用硅酸鹽水泥》(gb?1752—2023)規定。

36、更優選的,所述混合砂還包括細砂、粗砂和中砂。進一步優選的,所述粗砂的粒徑為3.1~3.7mm。

37、進一步優選的,所述中砂的粒徑為2.3~3.0mm。

38、進一步優選的,所述細砂的粒徑為1.6~2.2mm。

39、進一步優選的,所述粗砂、中砂、細砂與特細砂的重量比為1:1:(1.0~2.5):(1.0~3.5):(0.2~0.5),也可以為1:2:2:1。

40、優選的,所述樹脂改性玄武巖纖維的直徑為10~25μm,長度為20~40mm,抗拉強度為2000~3000mpa,彈性模量為50~80gpa。彈性模量是指纖維在彈性范圍內壓縮應力與相應的壓縮應變之比。本技術中纖維的彈性模量的檢測參照《gb/t?32376-2015纖維增強復合材料彈性常數測試方法》獲得。玄武巖纖維(bf)是一種新的混凝土增強材料,由天然玄武巖礦石經1450-1500℃熔融后,通過鉑銠合金漏板拉絲而成,具有天然的相容性和優越的力學性能,它是一種純天然的無機非金屬材料。

41、更優選的,所述樹脂改性玄武巖纖維中的樹脂選自環氧樹脂、聚酰胺樹脂、聚氨酯樹脂、丙烯酸樹脂和氟碳樹脂中的一種。

42、進一步優選的,所述樹脂改性玄武巖纖維的制備方法為:將玄武巖纖維、過氧化氫和酸進行第一反應,得到羥基活化的玄武巖纖維;所述羥基活化的玄武巖纖維與硅烷偶聯劑的醇溶液混合,得到氨基化的玄武巖纖維;所述氨基化的玄武巖纖維和環狀碳酸酯在介質中進行第二反應,得到所述的樹脂改性玄武巖纖維。

43、更進一步優選的,所述硅烷偶聯劑為kh-550。

44、更進一步優選的,所述酸選自鹽酸、硝酸、硫酸和氫氟酸中的一種。

45、更進一步優選的,所述硅烷偶聯劑和玄武巖纖維的質量比為(0.5~2):100,如可以為1:100。

46、進一步優選的,所述玄武巖纖維、過氧化氫和酸的用量比為(1.0g~2.0)g:(30~50)ml:(50~90)ml。

47、進一步優選的,所述玄武巖纖維與環狀碳酸酯的質量比為1:(2~5),如可以為1:5。

48、更進一步優選的,所述第一反應的溫度為30~80℃。

49、更進一步優選的,所述硅烷偶聯劑的醇溶液的濃度為0.8~1.5wt%,也可以為1wt%。所述硅烷偶聯劑的醇溶液為硅烷偶聯劑、水和乙醇組成,所述乙醇和水的體積比為7:(3~5)。

50、所述介質選自乙醇,優選為無水乙醇。所述第二反應的溫度為70~90℃,所述第二反應的時間為8~10h。

51、優選的,所述環狀碳酸酯為:co2和含環氧基團的物質在高溫高壓下進行加成反應,得到環狀碳酸酯。所述含環氧基團的物質選自將聚丙二醇二縮水甘油醚(ppgdge)和丁基縮水甘油醚(bge)。所述加成反應的溫度為100~160℃;所述加成反應的壓力為0.3~0.7mpa;所述加成反應的時間為20~60h;如為130℃、0.5mpa、48h。所述環狀碳酸酯選自五元環狀碳酸酯。

52、具體地,將1.0g玄武巖纖維置于30ml?30wt%的過氧化氫溶液中攪拌均勻,然后緩慢加入50ml的稀酸溶液,超聲10min,于80℃下烘干,得到羥基活化的玄武巖纖維;然后配置偶聯劑kh-550濃度為1.0wt%的乙醇水溶液;將得到羥基活化的玄武巖纖維加入到含有kh-550的乙醇水溶液中,攪拌30~50min后,過濾并于120~150℃下烘干10~12h,得到氨基化的玄武巖纖維;將氨基化的玄武巖纖維和環狀碳酸酯在無水乙醇中于80℃進行第二反應10h,經冷卻、洗滌得到樹脂改性玄武巖纖維,也即聚氨酯改性玄武巖纖維。

53、優選的,所述天然纖維選自秸稈纖維、樹木纖維或棉花纖維。

54、優選的,所述天然纖維為天然納米纖維。本技術中天然納米纖維的比表面比天然纖維素的比表面大,分散性更好,具有更高的反應活性,與水泥相容性更好。

55、優選的,所述天然纖維的直徑為50~80nm,長度為50~100μm,抗拉強度100~250mpa,彈性模量10~15gpa。

56、優選的,所述無機納米材料的直徑為10~35nm,比表面積60~80m2/g。

57、更優選的,所述無機納米材料選自sio2、tio2、zno2中的一種或多種。

58、優選的,所述減水劑選自木質素磺酸鹽、多環芳香族鹽、水溶性樹脂磺酸鹽、多羧酸中的一種或多種。

59、更優選的,所述減水劑選自木質素磺酸鈣、木質素硫酸鈉、亞甲基二萘磺酸鈉和三聚氰胺中的一種或多種。

60、優選的,所述引氣劑選自松香樹脂、烷基苯磺酸鹽和脂肪醇磺酸鹽中的一種或多種。

61、更優選的,所述引氣劑選自松香熱聚物、松香皂、十二烷基苯磺酸鈉、脂肪醇硫酸鈉、脂肪醇聚氧乙烯醚和脂肪醇聚氧乙烯磺酸鈉中的一種或多種。

62、進一步優選的,所述松香熱聚物可通過苯酚、硫酸、氫氧化鈉和松香粉采用現有技術的制備方法獲得,也可以通過市售渠道獲得,如購買但不限于紹興市上虞正遠建筑材料有限公司pc-2型松香熱聚物。

63、進一步優選的,所述脂肪醇硫酸鈉為c12~c18的脂肪醇硫酸鈉。

64、利用礦渣粉替代普通硅酸鹽水泥,會導致水化反應慢,從而延長凝固時長、增加澆筑時間,同時也會降低早期強度。而本技術的膠凝復合材料通過天然纖維和無機納米材料的加入,能有效縮短凝膠時間,解決了礦渣粉作為摻合料導致的膠凝復合材料水化反應慢的問題;同時天然纖維和無機納米材料的加入,提高了膠凝復合材料的抗折、抗壓強度。

65、玄武巖纖維表面光滑,故其與水泥混合時,存在額外界面過渡區導致的機械強度下降的問題。而本技術的膠凝復合材料通過樹脂改性玄武巖纖維可加強玄武巖纖維與水泥基體界面的結合,從而達到增強膠凝復合材料強度的目的,同時天然纖維的加入能減輕或者緩解由于玄武巖纖維這種宏觀尺寸加筋材料與水泥產生的額外界面過渡區導致的機械強度下降的問題。

66、此外,本技術無機納米材料在膠凝復合材料中可形成次級c-s-h的火山灰反應,加上較高的比表面積具有成核和填充作用,有助于提高膠凝復合材料的強度;天然纖維素作為一種天然高分子材料,其親水性良好,可吸附在水化殼上,便于將吸附的水輸送到膠凝復合材料未水化的核心,從而提高水化反應速度以及提高粘結性。

67、綜合,本技術的膠凝復合材料通過原料之間的協同配伍不僅提高了膠凝復合材料強度,而且降低了抗裂性能,有利于抑制微裂縫的發展。

68、本發明的第二方面提供如上文所述的膠凝復合材料的制備方法,包括如下步驟:

69、1)水泥、混合砂與礦渣粉混合,得到第一混合物;

70、2)所述第一混合物、減水劑和引氣劑混合,得到第二混合物;

71、3)所述第二混合物、樹脂改性玄武巖纖維、天然纖維和無機納米材料混合,得到所述的膠凝復合材料。

72、優選的,步驟1)中,所述混合的時間可以為1~10min,也可以為1~5min,也可以為3~6min,也可以為5~10min,如為2min。

73、優選的,步驟1)中,所述混合的時間可以為1~10min,也可以為1~5min,也可以為3~6min,也可以為5~10min,如為2min。

74、優選的,步驟1)中,所述混合的時間可以為4~20min,也可以為4~11min,也可以為8~16min,也可以為14~20min,如為5min。

75、本發明的第三方面提供所述的膠凝復合材料用于管道修復或加固中的用途。

76、優選的,所述管道的材質為混凝土。

77、優選的,所述管道為排水管道。

78、與現有技術相比,本發明具有以下有益效果:

79、(1)本發明的膠凝復合材料利用各原料之間的協同配合,能夠實現膠凝復合材料的高強度和高韌性之間的良好匹配,減小水化熱,減少混凝土開裂,改善了混凝土性能、提高混凝土耐久性。解決了現有水泥基材料具有親水、多孔、非均質脆性等特點,難以滿足高強度、耐久性建設需求的問題。

80、(2)礦渣粉未經改性前,含有游離的氧化鎂(f-mgo)和游離氧化鈣(f-cao),其遇水易發生體積膨脹,體積穩定性較差,存在穩定性差的問題,而本技術的通過采用偶聯劑和絡合劑改性礦渣粉,利用化學力作用機制,充分鈍化原有礦渣粉中的鈣、鎂離子,同時采用球磨法對礦渣粉進行細化,提高了比表面積和凝膠活性,提高了抗裂性能。

81、(3)本發明通過對玄武巖纖維表面進行了改性,在不傷害玄武巖纖維本身性能的前提下,增加纖維表面的粗糙度,提高纖維表面基團的活性,以加強纖維與基體界面的結合,從而達到增強膠凝復合材料強度的目的。

82、(4)本發明的膠凝復合材料中天然納米纖維的添加既保留了天然纖維素的結晶結構,具有天然纖維素優良的機械強度、耐溶劑性等性質,同時天然纖維能減輕或者緩解由于玄武巖纖維這種宏觀尺度加筋材料與水泥產生的額外界面過渡區導致的機械強度下降,以及礦渣粉作為摻合料導致膠凝復合材料的早期反應慢等問題;且能與水泥就有良好的相容性;材料易得,價格優良,可降解回收。

83、(5)本技術實現了通溝污泥和礦渣粉部分水泥替代,降低了水泥的用量,緩解了水泥制造中溫室氣體排放而導致的生態環境破壞問題;同時實現了通溝污泥和礦渣粉的資源化利用,減輕了廢棄物處理處置難題。

- 還沒有人留言評論。精彩留言會獲得點贊!