一種低放射性球形硅微粉及其制備方法與應用與流程

本發明涉及硅微粉,具體為一種低放射性球形硅微粉及其制備方法與應用。

背景技術:

1、環氧模塑料(emc)是以環氧樹脂為基體樹脂,以高性能酚醛樹脂為固化劑,加入硅微粉等填料,并添加多種助劑混配而成的粉狀模塑料。全球集成電路(ic)封裝材料的97%采用環氧塑封料,其塑封過程是用傳遞成型法將emc擠壓入專用模腔,并將其中的半導體芯片包埋,同時完成交聯固化成型,形成具有一定結構外型的半導體器件。當前應用的環氧塑封料,其主要組成為填充料(60%~90%),環氧樹脂(18%以下),固化劑(9%以下),添加劑(3%左右)。塑封工序中,通過加熱使環氧樹脂的環氧基開環與固化劑發生化學反應,產生交聯固化作用成為熱固性塑料,在塑封模具中固化后的環氧模塑料構成封裝外殼。微電子封裝要求高耐潮、低應力、低α射線,耐浸焊和回流焊,塑封工藝性能好。針對這幾個要求,環氧模塑料必須在樹脂基體里摻雜無機填料,現用的無機填料基本上都是二氧化硅微粉,其含量最高達90.5%,具有降低模塑料的熱膨脹系數,增加熱導,降低介電常數,環保、阻燃,減小內應力,防止吸潮,增加模塑料強度,降低模塑料成本等作用。

2、微電子封裝中常見的硅微粉有結晶硅微粉、熔融微硅粉和球形硅微粉。其中,球形硅微粉流動性好,填充量可達到最高,內應力集中最小,強度最高,摩擦系數小,模具使用壽命大幅提高,但硅的同位素中除硅28、硅29、硅30是穩定的,其他同位素(25~36)都帶有放射性,在衰變時會釋放α射線在硅材料中行進并形成電子空穴對。這會在耗盡區中形成電場引發電荷漂移,使晶體管承受電流擾動,嚴重時形成軟誤差。研究表明,目前鈾(u)元素是球形硅微粉中產生α射線最主要的因素。球形硅微粉作為集成電路封裝材料的重要組成部分,必須嚴格其鈾(u)元素含量(≤1ppb)獲得高純低放射性球形硅微粉,才能滿足大規模集成電路封裝的需求。

技術實現思路

1、為了克服上述現有技術存在的不足,本發明的目的在于提供一種低放射性球形硅微粉及其制備方法與應用,具有高純度,低放射性的優點。

2、實現本發明目的的技術方案如下:

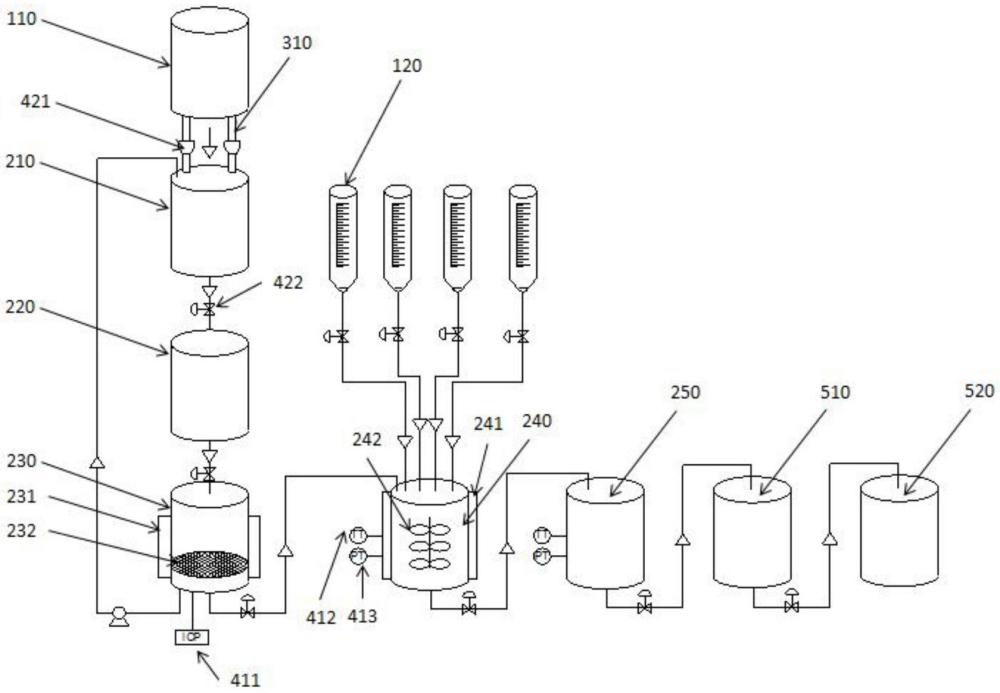

3、一種低放射性球形硅微粉,所述球形硅微粉的純度≥99.95%,放射性元素u含量≤1×10-10g/g,所述球形硅微粉由智能控制的一體化系統制備而得,所述一體化系統包括輸入裝置、加工單元、傳輸裝置、測試裝置、執行裝置、控制裝置和輸出裝置;其中輸入裝置、加工單元、輸出裝置通過傳輸裝置連接,測試裝置和執行裝置安裝在加工單元的內壁、閥門或外置裝置上,控制裝置對所述一體化系統實行智能控制所述智能控制的方法包括:首先獲取研磨后的硅微粉的元素組成信息;然后采用獨熱編碼對所述元素組成信息進行數值化和歸一化處理,得到元素組成特征信息;最后將所述元素組成特征信息輸入放射性與純度控制模型,輸出控制參數。

4、所述輸入裝置包括原料倉和儲罐;所述加工單元包括粉碎裝置、研磨裝置、磁選和篩分裝置、除雜裝置和等離子球化爐;所述傳輸裝置包括輸送管道;所述測試裝置包括原位la-icp-ms儀、溫度變送器、壓力變送器;所述執行裝置包括電子秤控制器、流量計、電磁閥和攪拌漿控制器;所述輸出裝置包括氣流分級裝置和袋式收塵器。

5、所述儲罐包括鹽酸儲罐、硝酸儲罐、氫氟酸儲罐和純凈水儲罐,所述儲罐通過輸送管道和電磁閥與除雜裝置連接。

6、所述粉碎裝置為氣流粉碎機,研磨裝置可以選自球磨機或者振動磨。

7、所述磁選和篩分裝置為篩分裝置外接電磁感應設備,通電后可產生磁場吸附石英砂粗料中的磁鐵礦、褐鐵礦等含鐵物質。篩分裝置可以選自振動篩、超聲波振動篩、旋轉篩、搖擺篩等,篩的目數為800~1500目,并且在過篩的過程中同步開啟磁選裝置除去fe雜質,過篩后的硅微粉進入除雜裝置,未過篩的石英砂返回研磨裝置繼續研磨。

8、所述除雜裝置為抗酸腐蝕的酸洗反應釜,如選擇聚四氟乙烯為內壁材料的雙錐反應釜,并配置有加熱裝置、攪拌裝置等。

9、如有需要,所述測試裝置還可以包括工業電視攝影機等監控設備。

10、所述元素組成信息包括元素種類和元素含量,通過原位la-icp-ms測定。

11、所述元素組成信息采用獨熱編碼并基于元素種類可溶于酸的分類進行數值化,將數值化后的元素組成對應的含量信息進行歸一化處理得到元素組成特征信息,所述歸一化處理公式為:xnorm=(x-xmin)/(xmax-xmin),其中,xnorm歸一化后的數據,x是原始數據,xmax是原始數據中的最大值,xmin是原始數據中的最小值。

12、所述基于元素種類可溶于酸的分類包括:a.溶解于稀鹽酸或稀銷酸的分類為{ca、fe、k、li、mg、na、ni、sr};b.溶解于氫氟酸的分類為{th、ti、cr};c.溶解于硝酸的分類為{u、cu};d.溶解于鹽酸、硝酸、氫氟酸混酸的分類為{al、zr};e.溶解于濃鹽酸的分類為{mn}。

13、所述系統控制參數通過控制儲罐的電磁閥和溫度變送器、攪拌漿控制器控制混酸的組成、比例、濃度、浸泡時間和溫度,從而達到控制硅微粉純度和輻射值的效果。

14、優選的,所述放射性與純度控制模型為基于隨機森林random?forest的算法模型,其由多個決策樹組成,每個樹都是獨立構建的,可以減少模型的過擬合風險,提高預測的準確性和魯棒性。

15、所述放射性與純度控制模型通過石英砂粗料的常規酸洗純化數據進行訓練而成,并定期根據智能控制的一體化系統所制得的球形硅微粉純度和放射值數據進行模型優化。

16、所述常規酸洗純化數據為實驗室階段的酸洗純化數據,具體的,選自不同產地或廠家的結晶石英砂粗料或熔融石英砂粗料,利用icp測定粗料的元素組成及其含量,經磁選后采用鹽酸、硝酸、氫氟酸和水的至少一種洗滌直至純度≥99.99%,u含量≤1×10-11g/g,將純化過程所得到的參數包括但不限于酸的種類、組成、比例、含量、酸洗次數、水性次數、溫度、浸泡時間等輸入至放射性與純度控制模型進行訓練,每組數據作為一個決策樹,所述決策樹不低于10棵。

17、優選地,等離子球化爐后還可以接入原位la-icp-ms檢測儀,通過檢測純化后的球形硅微粉元素組成信息反饋至放射性與純度控制模型,從而對模型進行優化。

18、本發明的另一目的在于,提供一種低放射性球形硅微粉的制備方法,包括以下步驟:結晶石英砂或熔融石英砂粗料投入原料倉,經電子秤控制器計量后輸送至粉碎裝置進行粉碎,粉碎后的石英砂粗料進入到研磨裝置進行研磨得到硅微粉,硅微粉進入磁選和篩分裝置去除磁性材料并通過800~1500目篩,未過篩硅微粉重新返回研磨裝置進行研磨,過篩后的硅微粉經原位la-icp-ms測定其元素組成,并進行數值化和歸一化處理,得到元素組成特征信息,輸入放射性與純度控制模型,得到控制參數,通過控制儲罐的電磁閥和溫度變送器、攪拌漿控制器控制混酸的組成、比例、濃度、浸泡時間和溫度清除雜質和放射性元素,最后經等離子球化爐高溫球化后經氣流分級裝置分級并收集至袋式收塵器包裝。

19、本發明的再一目的在于,保護所述的低放射性球形硅微粉在環氧塑封料、覆銅板上的應用。

20、有益效果

21、本發明提供了一種低放射性球形硅微粉及其制備方法與應用,通過一體化系統制備高純度、低放射性的球形硅微粉,可以避免傳統分離式制備方法中空氣粉塵或外部污染的帶來的二次污染,保證了球形硅微粉的高純度和低放射性。另外通過智能控制對球形硅微粉一體化系統實施自動化、智能化控制,將硅微粉元素組成信息轉化為編碼語言,并通過模型訓練,輸出控制參數,控制酸或混酸的組成、比例、濃度、酸洗次數、順序、浸泡時間和溫度,從而達到精準控制硅微粉純度和輻射值的效果,可以適應不同來源的石英礦的純化需求,避免傳統酸洗工藝因原料批次不同導致產品質量差異的問題,簡化了工藝流程的同時保證了產品質量穩定,對放射性元素也實現了精準控制。

- 還沒有人留言評論。精彩留言會獲得點贊!