一種充放電參數可調石墨負極材料的制備方法與流程

本發明屬于石墨負極材料制備,尤其涉及一種充放電參數可調石墨負極材料的制備方法。

背景技術:

1、目前商業化鋰離子電池負極材料主要是碳基負極,包括天然石墨和人造石墨。

2、天然石墨是遠古動植物被深埋后,在高壓高溫等條件下經過漫長地質演變而成,按結晶度天然石墨可分為磷片石墨和土狀石墨兩類。磷片石墨形貌似魚磷,石墨化程度大于98%,宏觀上表現出各向異性,作為鋰離子電池負極首次庫倫效率為90%~93%。在0.1c電流密度下,其可逆比容量為340~370mah?g-1,幾乎接近理論比容量,但石墨片層易發生剝離,導致電池的循環性能不理想。

3、天然鱗片石墨負極材料存在以下幾個缺點:

4、(1)鱗片石墨粉具有較大的比表面積,對負極的首次充放電效率有較大影響;

5、(2)石墨的片層結構決定了li+只能從材料端面嵌入,并逐漸擴散入顆粒內部,由于鱗片石墨的各向異性,li+擴散路徑較長且不均勻,導致其比容量較低;

6、(3)石墨的層間距較小,增加了li+的擴散阻力,且倍率性能較差,快速充電時li+易在石墨表面沉積形成鋰枝晶,導致嚴重的安全隱患。

7、為解決以上鱗片石墨固有的缺點,往往需要對天然石墨進行改性,改善其自身結構缺點,從而提高天然石墨負極材料的性能。

8、在天然石墨負極材料的制備過程中,對天然石墨的改性處理極其重要。因為在鋰離子電池中,天然石墨粉末的顆粒外表面反應活性不均勻,晶粒粒度較大,在充放電過程中表面晶體結構容易被破壞,存在表面sei膜覆蓋不均勻,導致初始庫侖效率低、倍率性能不好等缺點。因此需要對天然石墨進行改性,以優化負極材料的性能。

9、然而,目前市面上傳統的石墨負極材料制備工藝普遍采用對石墨進行球形化處理、表面處理和摻雜改性等技術對天然石墨進行處理,傳統的制備工藝采用瀝青一次包覆和二次包覆的工藝流程,屬于化工工藝,需要大量使用強酸且消耗水資源巨大,石墨化環節需要2000攝氏度恒溫,消耗大量電力資源,每噸負極材料生產需要消耗10000度電,存在高能耗、高成本,且污染環境的缺陷問題。

技術實現思路

1、本發明實施例的目的在于提供一種充放電參數可調石墨負極材料的制備方法,以解決現有的石墨負極材料制備工藝需要高溫石墨化工序,存在高能耗、高成本,且污染環境的問題。

2、為實現上述目的,本發明實施例采用的技術方案是:

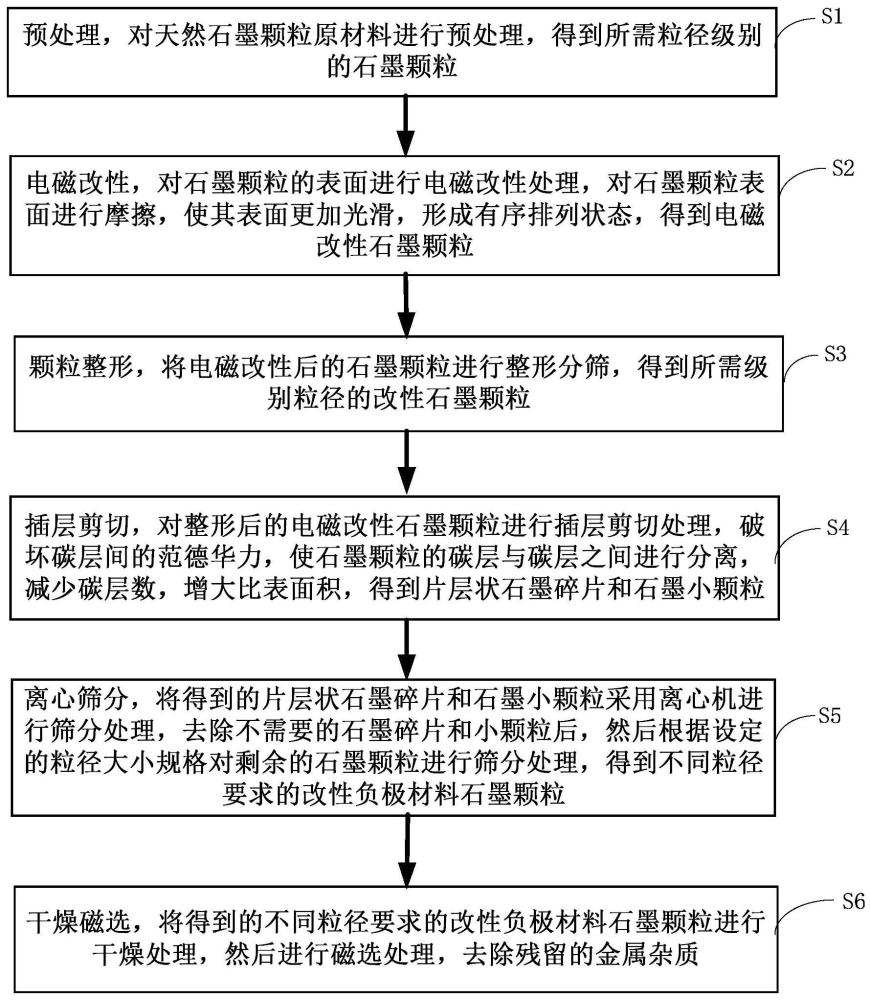

3、一種充放電參數可調石墨負極材料的制備方法,包括以下步驟:

4、s1:預處理,對天然石墨顆粒原材料進行預處理,得到所需粒徑級別的石墨顆粒;

5、s2:電磁改性,對石墨顆粒的表面進行電磁改性處理,對石墨顆粒表面進行摩擦,使其表面更加光滑,形成有序排列狀態,得到電磁改性石墨顆粒;

6、s3:顆粒整形,將電磁改性后的石墨顆粒進行整形分篩,得到所需級別粒徑的改性石墨顆粒;

7、s4:插層剪切,對整形后的電磁改性石墨顆粒進行插層剪切處理,破壞碳層間的范德華力,使石墨顆粒的碳層與碳層之間進行分離,減少碳層數,增大比表面積,得到片層狀石墨碎片和石墨小顆粒;

8、s5:離心篩分,將得到的片層狀石墨碎片和石墨小顆粒采用離心機進行篩分處理,去除不需要的石墨碎片和小顆粒后,然后根據設定的粒徑大小規格對剩余的石墨顆粒進行篩分處理,得到不同粒徑要求的改性負極材料石墨顆粒;

9、s6:干燥磁選,將得到的不同粒徑要求的改性負極材料石墨顆粒進行干燥處理,然后進行磁選處理,去除殘留的金屬雜質。

10、可選地,步驟s1中所述的預處理的具體方法如下:

11、上料風選除雜,將天然石墨顆粒原料通過真空上料機轉入料斗,并將天然石墨顆粒原料中的雜質清除;

12、氣流破碎,將清除雜質后的天然石墨顆粒原料由料斗放入空氣流磨中進行氣流磨粉,得到粒徑為23μm的石墨顆粒;

13、分級,天然石墨顆粒原料經過氣流磨粉后,采用旋風收塵器收集所需粒徑級別的石墨顆粒。

14、可選地,步驟s2中所述的電磁改性的具體方法如下:

15、將步驟s1中得到的石墨顆粒放置在封閉的電磁箱體的內部的上方,電磁改性箱體的內底部設置有電磁感應線圈和電加熱棒,在箱體內充滿氮氣保護氣體,防止石墨顆粒燃燒和爆炸,在微波、氮氣以及110℃的恒溫環境中,使石墨顆粒產生振動,使石墨顆粒之間相互摩擦,從而達到表面摩擦的效果,進而將石墨顆粒表層易脫落的片狀石墨層剝離。

16、可選地,步驟s3中所述的顆粒整形的具體方法如下:

17、將步驟s2中得到的電磁改性石墨顆粒放入空氣流磨中進行超微粉碎,并對粉碎后的石墨顆粒進行打磨整形修正處理,石墨顆粒被不斷修磨整形,減少石墨顆粒棱角,使石墨顆粒同時達到形貌要求和粒度要求,然后再進行分篩,將不符合粒徑要求的石墨顆粒去除,得到所需級別粒徑的電磁改性石墨顆粒。

18、可選地,步驟s4中所述的插層剪切的具體方法如下:

19、將引發劑、去離子水以及電磁改性后的石墨顆粒按照1:20:10的比例混合均勻;

20、將混合物進行13次循環膠磨,使混合物呈發泡狀,使得石墨顆粒與引發劑充分接觸;

21、將混合物轉移至反應釜內,在3個大氣壓壓強及80攝氏度恒溫環境下,向反應釜內注入2:1比例的氫氣和氧氣,通過氫氣與氧氣結合生成水釋放的化學力推動引發劑破壞石墨顆粒的碳層與碳層之間的范德華力,從而使石墨顆粒的碳層與碳層之間進行分離,減少碳層數,使其形成洋蔥卷的片狀結構;

22、對石墨顆粒進行剪切處理,對碳層殘留的范德華力殘鍵、碳氫鍵以及碳氧鍵進行剪切,避免剝離后的碳層因殘留的范德華力殘鍵、碳氫鍵以及碳氧鍵相互吸引形成團聚還原,使碳層更加分散,片層狀化結構更加明顯,增大比表面積;

23、采用超聲分離將插層剪切中形成的石墨烯剔除,將石墨顆粒比表面積大小控制在13m2/g~17m2/g之間。

24、可選地,步驟s6中所述的干燥磁選的具體方法為:

25、將得到的不同粒徑要求的改性負極材料石墨顆粒放入烘干機內,在150℃恒溫下進行干燥處理,然后再進行磁選處理,去除殘留的金屬雜質。

26、采用本發明實施例的技術方案,至少具有如下技術效果或優點:本發明實施例提供的充放電參數可調石墨負極材料的制備方法,針對現有的石墨負極材料制備工藝的缺陷,選用優質鱗片石墨為原材料,通過預處理、電磁改性、顆粒整形、精密插層剪切、離心篩分以及干燥磁選等工序對石墨顆粒進行分層處理,把天然石墨制備成改性石墨負極材料,通過石墨改性,在h、o原子結合成h2o的過程中,通過引發劑將其產生的熱能傳導至碳層與碳層之間,促使c層間范德華力被能量擊碎、撬動范德華力達到脫層效果,通過不同的插層形成二維材料效果,并且通過化學勢能清除氧原子官能團,提升材料物理性能,可以改善石墨的充放電性能,提高比容量,使之制成的電池具有良好的充放電性能和循環性能,且可通過控制碳層之間間距的大小,控制充放電參數,使得改性石墨負極材料既保持了石墨的放電電壓及較高的嵌鋰容量的優點,又改進了石墨與電解質的相容性和大電流充放電性能,既防止充電時石墨膨脹引起的石墨層間脫落,又增大了比表面積,促使c分子排列更加有序,形成良好的導電、儲電效能,本發明由于不需要高溫石墨化工序,因此能夠解決傳統石墨負極材料制備工藝高能耗、高污染、高成本的缺陷問題,更加節能環保,在降低成本的同時,還在很大程度上提高改性石墨負極材料的性能,采用本發明的改性石墨負極材料可使電池容量達到900~1200mah/g,提升了鋰電池的性能,從而促進鋰離子電池行業的發展。

- 還沒有人留言評論。精彩留言會獲得點贊!