一種等溫淬火球鐵的生產工藝的制作方法

本發明涉及合金生產,具體為一種等溫淬火球鐵的生產工藝。

背景技術:

1、球墨鑄鐵是20世紀五十年代發展起來的一種高強度鑄鐵材料,球墨鑄鐵是一種合金材料,球墨鑄鐵綜合性能接近于鋼,正是基于其優異的性能,已成功地用于鑄造一些受力復雜,強度、韌性、耐磨性要求較高的零件。球墨鑄鐵已迅速發展為僅次于灰鑄鐵的、應用十分廣泛的鑄鐵材料。所謂“以鐵代鋼”,主要指球墨鑄鐵。

2、adi產品(包括中軸)是通過對鑄態球墨鑄鐵進行等溫淬火而成。現有的adi球墨鑄鐵的生產工藝,如?cn104805350a抗-40℃低溫沖擊的?adi?球墨鑄鐵的制備方法,具有以下問題:生產過程中缺乏檢測過程,不利用保證最終制備的產品的質量。

技術實現思路

1、本發明提供一種等溫淬火球鐵的生產工藝,用以解決上述背景技術提出的:現有的adi球墨鑄鐵的生產工藝,如?cn104805350a,具有的以下問題:生產過程中缺乏檢測過程,不利用保證最終制備的產品的質量。

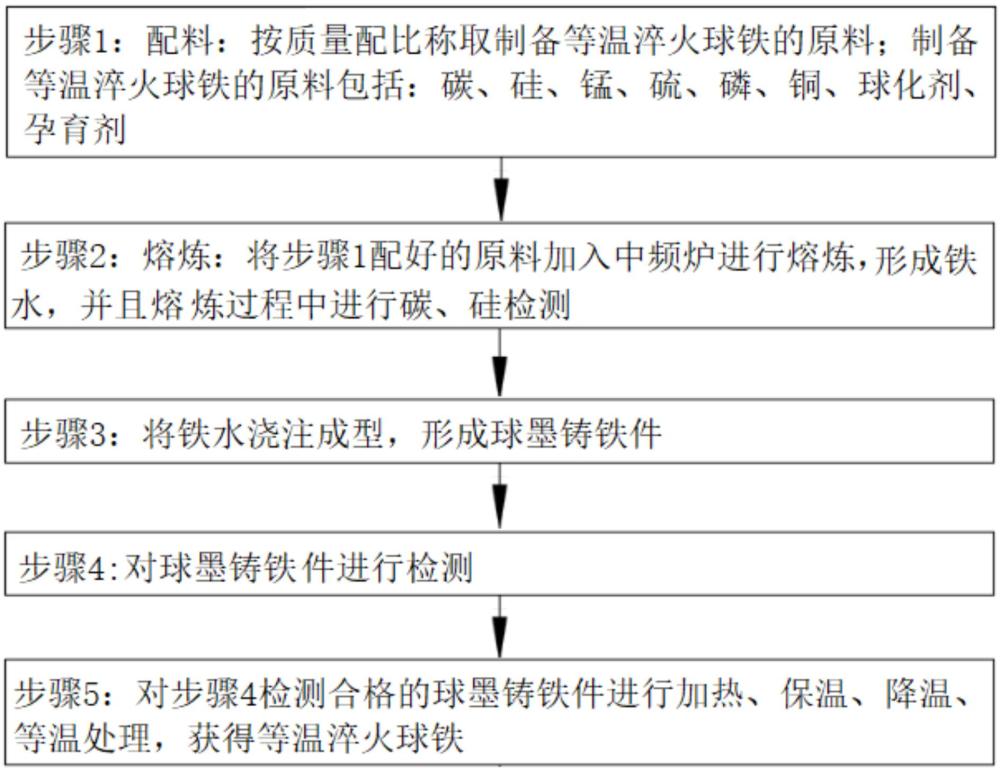

2、為解決上述技術問題,本發明公開了一種等溫淬火球鐵的生產工藝,包括:

3、步驟1:配料:按質量配比稱取制備等溫淬火球鐵的原料;制備等溫淬火球鐵的原料包括:碳、硅、錳、硫、磷、銅、球化劑、孕育劑;

4、步驟2:熔煉:將步驟1配好的原料加入中頻爐進行熔煉,形成鐵水,并且熔煉過程中進行碳、硅檢測;

5、步驟3:將鐵水澆注成型,形成球墨鑄鐵件;

6、步驟4:對球墨鑄鐵件進行檢測;

7、步驟5:對步驟4檢測合格的球墨鑄鐵件進行加熱、保溫、降溫、等溫處理,獲得等溫淬火球鐵。

8、優選的,步驟2出水前將預先計算好的銅、球化劑、孕育劑全數加入;步驟3中整個澆注時間延續不多于10分鐘,以達到2級球化要求。

9、優選的,步驟2中出爐溫度為1550±10℃。

10、優選的,步驟4的檢測標準為:

11、化學元素要求:碳質量百分數為3.6%-3.9%;硅的質量百分數為2.3%-2.6%,錳的質量百分數為小于等于0.35%;硫的質量百分數為小于等于0.03%;磷的質量百分數為小于等于0.08%;銅的質量百分數為0.6%-0.8%;

12、球化率小于等于2%,抗拉強度大于等于500mpa,延伸率為大于等于7%。

13、優選的,澆注成型用于向成型模具內澆注鐵水成型,成型模具置于放置凹槽內;

14、步驟3過程中還通過澆注檢測裝置進行澆注檢測,澆注檢測裝置包括:

15、采集模塊,采集模塊用于采集對成型模具中澆注每個球墨鑄鐵件過程中,中頻爐的鐵水排出口的實際視頻信息,并對中頻爐的鐵水排出口的實際視頻信息對應的視頻流中每隔預設時長采集一幀圖像,得到若干待分析圖像;

16、圖像處理模塊,圖像處理模塊包括:第一處理單元、劃分單元,第一處理單元用于對待分析圖像進行灰度處理得到待分析灰度圖像;劃分單元用于對待分析灰度圖像進行區域劃分,得到多個待分析區域,并對待分析區域進行編號,以及標記待分析區域的類別,待分析區域的類別包括:鐵水不流經區域、鐵水當前流經區域、鐵水之前流經區域;

17、稱重裝置,稱重裝置設置在放置凹槽內,稱重裝置用于檢測成型模具及成型模具內鐵水的總重量;

18、第一處理模塊,第一處理模塊包括曲線構建單元,曲線構建單元用于:以計時器的檢測值為橫坐標,稱重裝置檢測值為縱坐標構建每個球墨鑄鐵件澆注過程的實際重量變化曲線;

19、存儲模塊,存儲有球墨鑄鐵件澆注過程的標準重量變化曲線;

20、計時器,用于對球墨鑄鐵件的澆注時長進行計時,每澆注完一個球墨鑄鐵件,計時器歸零;

21、第一控制裝置、第一報警器、第二報警器,第一控制裝置分別與采集模塊、稱重裝置、圖像處理模塊、第一處理模塊、存儲模塊、計時器電連接;澆注成型過程中,所述第一控制裝置基于采集模塊、稱重裝置、圖像處理模塊、第一處理模塊、存儲模塊、計時器控制第一報警器、第二報警器報警,包括:

22、步驟s31:在成型模具內澆注每個球墨鑄鐵件的過程中:基于采集模塊實時獲取中頻爐的鐵水排出口的實際視頻信息,并基于采集模塊得到澆注對應的球墨鑄鐵件的若干待分析圖像;

23、且在成型模具內澆注每個球墨鑄鐵件的過程中:控制稱重裝置進行若干次工作,并且基于曲線構建模塊獲取球墨鑄鐵件澆注過程的實際重量變化曲線;

24、步驟s32:球墨鑄鐵件的若干待分析圖像通過圖像處理模塊處理,基于圖像處理模塊的處理結果,得到每個待分析灰度圖像的第一評估結果,當任一個待分析灰度圖像的第一評估結果大于第一預設值,第一控制裝置控制第一報警器報警,并確定當前澆注的球墨鑄鐵件為不合格品;

25、步驟s33:獲取澆注每個球墨鑄鐵件的過程的實際重量變化曲線與球墨鑄鐵件澆注過程的標準重量變化曲線的相似度,并基于澆注每個球墨鑄鐵件的過程的實際重量變化曲線與球墨鑄鐵件澆注過程的標準重量變化曲線的相似度及稱重裝置、計時器計算第二評估結果,當第二評估結果大于第二預設值,第一控制裝置控制第二報警器報警,并確定當前澆注的球墨鑄鐵件為不合格品。

26、優選的,基于下式計算每個待分析灰度圖像的第一評估結果;

27、?;

28、為第i個待分析灰度圖像的第一評估結果;為第i個待分析灰度圖像的待分析區域的總數量;為第i個待分析灰度圖像的第j個待分析區域選擇的灰度點的總數量;為第i個待分析灰度圖像的第j個待分析區域選擇的第k個灰度點的灰度值;為第i個待分析灰度圖像的第j個待分析區域的理論灰度值;為以自然常數e為底的指數函數;為第i個待分析灰度圖像的第j個待分析區域選擇的所有灰度點的標準差;為第i個待分析灰度圖像的第j個待分析區域選擇的灰度點中目標灰度點的總數量,目標灰度點的灰度值與對應的待分析區域的理論灰度值的差值的絕對值大于第一灰度差;、分別為第一評價權重、第二評價權重;為第i個待分析灰度圖像的第j個待分析區域鐵水質量評價重要度。

29、優選的,基于下式計算每個球墨鑄鐵件(6)的第二評估結果:

30、?;

31、?為第r個球墨鑄鐵件的第二評估結果;為澆注第r個球墨鑄鐵件的過程中,稱重裝置第n次檢測值;?為澆注第r個球墨鑄鐵件的過程中,稱重裝置第n-1次檢測值;為澆注每個球墨鑄鐵件的過程中,稱重裝置的總檢測次數;為稱重裝置第n-1次檢測完至第n次檢測完的時間間隔;為對應的理論值;為澆注第r個球墨鑄鐵件的所有的?的標準差;為澆注第r個球墨鑄鐵件的實際重量變化曲線與球墨鑄鐵件澆注過程的標準重量變化曲線的相似度;為自然對數;e為自然常數。

32、下面通過附圖和實施例,對本發明的技術方案做進一步的詳細描述。

33、與現有技術對比,本發明具備以下有益效果:

34、本發明中,在熔煉過程中進行碳、硅檢測,保證熔煉過程的化學元素成分滿足要求,且本發明通過對球墨鑄鐵件的化學元素進行檢測,確定碳、硅、錳、硫、磷、銅的合適的質量百分數,保證后續形成的等溫淬火球鐵的質量;本發明避免了銅元素加得多了,無形中增加成本,銅元素加少了,等溫淬火后性能無法保證。

35、且本發明對球墨鑄鐵的球化率、抗拉強度大于、延伸率、硬度、屈服強度進行檢測,保證了最終生產的等溫淬火球鐵的質量。

- 還沒有人留言評論。精彩留言會獲得點贊!