一種高導熱Al-Si基合金材料及其制備方法

本發明屬于輕質高導熱金屬材料領域,具體涉及一種高導熱al-si基合金材料及其制備方法。

背景技術:

1、隨著我國科學技術的不斷發展,特別是以5g技術為代表的電子通訊產業的快速發展和產品的升級換代,產品向著小型化、輕量化、結構—功能一體化方向發展。相較于4g,新一代5g產品的集成度更高、結構更復雜、生產難度也明顯加大,而且由于收發通道數的倍增,功率猛增,其發熱量也大幅增加。據報道,半導體元器件工作溫度每提高1℃,其可靠性下降5%。高功率集成電路設備散熱不及,熱量累積而溫度快速上升,電子設備失效概率將顯著提高。為保證電子通訊等領域尤其高端裝備的使用壽命和工作穩定性,對產品殼體材料的導熱能力提出了嚴苛要求。

2、al-si合金具有良好的流動性和比強度,以及較低的膨脹系數,被廣泛用于結構復雜的薄壁散熱殼體的鑄造生產中。專利(cn115537611b)和專利(cn117127062a)均公開了一種高導熱低膨脹al-si-ni基合金及其制備方法,前者公開的合金成分為20~30%?si、10~20%ni、1~3%?cu、0~1%?mg、0.1~0.3%?p以及余量al(質量百分含量,下同),后者公開的合金成分為15~25%?si、15~20%?ni、2~5%?cu、0.1~0.5%?fe、0.5~1.5%?mg、0.2~0.5%?p以及余量al,其制備步驟主要包括al-si-ni合金熔煉、添加微量合金化元素、精煉與p變質處理、澆鑄凝固成型、510~530℃保溫6~8h及210~230℃時效8~12h熱處理等,獲得熱導率和膨脹系數分別可達100~120w/m·k和10~11.5×10-6/k的al-si-ni基合金。

3、專利(cn117363934a)公開了一種低鈦和低釩的亞共晶高導熱al-si合金材料及其制備方法,其合金成分為6.5~8.5%?si、0.65~0.8%?fe、0.05~0.15%mg、0.008~0.02%sr、0.01~0.05%?re、0.008~0.015%?b、v<0.002%、ti<0.001%、其余雜質元素總量不超過0.15%、余量為al,其制備方法包括:加料與熔煉、成分調整、精煉與加入al-b中間合金硼化處理、轉液與加入mg和al-sr-re變質劑、二次精煉和鑄造成型等,合金的熱導率、抗拉強度和伸長率分別可達180?w/(m·k)、240?mpa和14%。

4、專利(cn113802036a)公開了一種高導熱高伸長率鑄造al-si合金材料及其制備方法,其合金成分為9.5~11.5%?si、0.5~0.8%?mn、0.1~0.5%?mg、0.04~0.15%?ti、0.02-0.04%ce、0.04~0.06%?sr、其余為al,其制備方法包括烘干、熔煉、sr和ce變質處理、精煉和澆鑄等步驟,材料的熱導率、抗拉強度和伸長率分別可達181.68?w/(m·k)、228.94?mpa和14.62%。

5、專利(cn117448633a)公開了一種高導熱al-si合金及其制備方法,其合金成分為4.5~6.5%?si、0~1.0%?zn、0~0.4%?mg、0~1.0%?cu、0.5~1.2%?fe、0~0.3%?co、0.02~0.2%?sr、0.02~0.15%?b、0.05~0.25%?re、其余為al,其制備方法包括備料、升溫熔化、精煉和變質、轉運和除氣、真空高壓壓鑄成型、500~550℃保溫2~12h及130~200℃時效2~12h和180~300℃退火1~3h處理等步驟,材料的熱導率、抗拉強度和伸長率分別為183.4?w/(m·k)、243?mpa和13.2%。

6、另外,論文(邱謹,?曹楊婧,?羅曉梅等.?a356?鋁合金擠壓鑄造凝固過程及熱處理對其性能的影響.?特種鑄造及有色合金,?2024,44(2):189-197)報道了合金成分(質量百分含量)為7.06%?si、0.27%?mg、0.115%?fe、0.097%?ti、0.001%?cu、0.01%?zn、余量為al的半固態擠壓鑄造a356鋁合金試樣在540℃保溫4h固溶及180℃保溫9h時效處理后,其熱導率、抗拉強度和伸長率分別為191.82w/(m·k)、283.65?mpa和13.2%。論文(肖悅輝,?程永奇,?陳宇航等.?sm對sr/b復合變質的a356鋁合金力學和導熱性能的影響.?熱加工工藝,2022,51(19):55-59)報道了變質后鑄態商用a356鋁合金的熱導率、抗拉強度和伸長率分別可達159w/(m·k)、203.7?mpa和8.4%。論文(戚忠乙,?王博,?江鴻翔,?張麗麗,?何杰.?微量稀土la對al-7%si-0.6fe合金組織與性能的影響,物理學報,?2024,73(7):076401)研究了微量稀土la及元素sr和b復合變質對al-si-fe基合金微觀組織結構和熱導率等性能的影響規律。學位論文(丁鈺明.?時效處理對復合細化變質a356鋁合金導熱和力學性能影響的研究.河北工業大學,?2022.5)研究表明,a356合金在490℃下高溫預時效80.5min和190℃下二次時效6h后熱導率、抗拉強度和伸長率分別可達188.44w/(m·k)、286?mpa和10.5%。學位論文(肖悅輝.?復合處理對a356鋁合金導熱與性能影響研究.?廣東工業大學,?2021.5))研究表明,經sr/b復合變質和200℃保溫10h低溫時效處理后,a356鋁合金的熱導率、抗拉強度和伸長率分別可達184.6w/(m·k)、180.5?mpa和3.2%。

7、上述al-si基鋁合金在材料制備方法上各有利弊,普遍存在操作復雜,制備周期長、效率低,鋁合金材料的強度與熱導率之間的倒置關系以致材料的綜合性能往往不足。適量添加合金元素對協同提升鋁合金的力學性能和導熱性能具有相對簡捷和清潔高效的特點,隨著鋁產業的不斷發展以及對鋁合金性能和制備成本和周期等要求的提升,急需從原材料來源和制備效率上開發出新方法新技術。

技術實現思路

1、本發明的目的是提供一種高導熱al-si基合金材料及其制備方法,以滿足電子通訊等高技術領域對高導熱al-si基合金材料的迫切需求,該合金較現商用al-si基合金具有更優導熱性能和力學性能以及低成本優勢。

2、為了實現上述目的,本發明所采用的技術方案是:

3、一種高導熱al-si基合金材料,按重量百分比計,al-si基合金材料包括以下組分:硅6.5~9.5%、鎂0~0.65%、鐵0~0.6%、鍶0.02~0.1%、硼0.01~0.1%、鑭0.02~0.2%、鈰0.01~0.1%,余量為鋁。

4、所述的高導熱al-si基合金材料的制備方法,包括如下步驟:

5、(1)?按成分要求配制合金原料,加熱熔化純鋁錠,并使熔體溫度保持在740℃~770℃;

6、(2)?以al-si、al-fe、al-mg中間合金的形式加入硅、鐵、鎂元素,并攪拌合金熔體以獲得均勻al-si合金熔體;

7、(3)?通入精煉劑和通入高純氬氣對al-si合金熔體進行精煉和除渣處理;

8、(4)?將步驟(3)處理后鋁合金熔體溫度調至700℃~720℃,以al-sr和al-b中間合金形式加入鍶、硼元素;

9、(5)?在步驟(4)處理后的合金熔體中加入從lafesi磁制冷廢料中回收獲得的再生稀土元素la和ce,攪拌并扒渣后獲得al-si基合金熔體;

10、(6)?將al-si基合金熔體澆入模具中冷卻凝固成al-si基合金鑄錠;

11、(7)?鑄錠依次進行475℃~550℃下保溫0.2~2h熱處理和水淬處理,以及180℃~350℃雙級時效處理,獲得高導熱al-si基合金材料。

12、所述的高導熱al-si基合金材料的制備方法,步驟(3)中,按重量百分比計,精煉劑的組成為:46%鈉冰晶石、40%氟鹽反應制備al5ti1b中間合金的鹽渣、8%氟化鋁、3%氟化鈣、3%鉀長石。

13、所述的高導熱al-si基合金材料的制備方法,步驟(5)中,稀土元素la和ce以從lafesi磁制冷廢料中用金屬鎂相分離-提取-分離獲得的再生稀土la-ce合金形式添加。

14、所述的高導熱al-si基合金材料的制備方法,步驟(7)中,180℃~350℃短時雙級時效處理為:在250℃~350℃保溫0.1~1.2h隨爐冷卻至室溫后,在180℃~200℃保溫2~4h隨爐冷卻至室溫。

15、本發明的原理如下:

16、本發明高導熱al-si基合金中同時加入了鍶、硼以及稀土元素鑭和鈰,可通過以下幾方面機制來提高al-si基合金的性能:1)?sr可通過改善共晶si相形態以提升合金熱導率;b對共晶si形態沒有改善作用,但可通過硼化作用降低基體al中固溶雜質元素cr、v等的原子數量,降低晶格畸變影響,從而提升鋁合金熱導率;稀土la和鈰ce可有效改善共晶si相形態從而提升合金的熱導率。2)?al-si基合金中sr與b共同存在時會生成鍶硼(sr,b)化合物,以致sr的變質效果變差,即sr、b之間存在毒化效應,添加微量稀土la和ce可通過與b優先反應生成(la,b)化合物來中和sr、b同時添加對共晶si變質效果的毒化效應,提升共晶si相的變質效果。本發明的al-si基合金中較貴的元素是稀土元素。為了降低成本,稀土元素la、ce和元素mg以從lafesi磁制冷廢料中用鎂提取分離獲得的再生mg-la-ce合金形式添加,有助于二次金屬資源再利用,推動綠色低碳循環經濟發展。

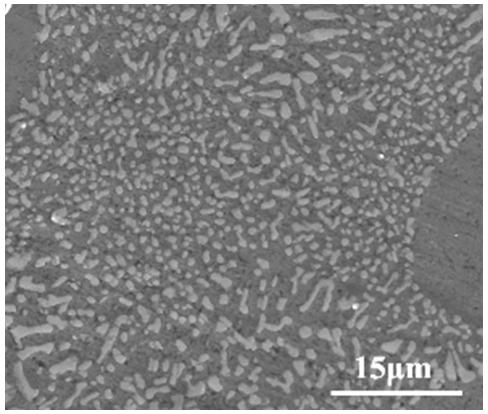

17、另外,本發明高導熱al-si基合金材料制備過程中,在獲得al-si基合金鑄錠后對其進行了475℃~550℃高溫熱處理,促使共晶si相的熔斷和球化,從而減弱粗大共晶si對電子的散射,而提高al-si基合金的導熱性能。隨后,對高溫熱處理及淬火處理后的al-si基合金材料進行180℃~350℃短時雙級時效處理:250℃~350℃下保溫0.1~1.2h和180℃~200℃下保溫2~4h。這樣,一方面促進α-al基體中固溶si元素的析出,從而降低固溶原子對電子的散射作用;另一方面,促使α-al基體中固溶的mg和si元素以納米尺度的鎂硅(mg,si)相析出,從而提升al-si基合金的力學性能。

18、本發明的優點及有益效果如下:

19、本發明制得的高導熱al-si基合金材料具有優異的導熱性能,其熱導率、抗拉強度、屈服強度和伸長率分別可達195~205?w/(m·k)、260~310?mpa、220~270?mpa和8~10?%。稀土元素la、ce以從lafesi磁制冷廢料中用鎂提取分離獲得的再生稀土la-ce合金形式添加,有助于二次金屬資源再利用和降低成本,推動綠色低碳循環經濟發展。以短周期、低成本制備出具有優異的力學性能和導電性能的高品質鋁合金材料,對促進5g等高端電子通訊等技術發展,以及對經濟資源和社會環境等具有顯著效益。

- 還沒有人留言評論。精彩留言會獲得點贊!