再生稀土改性的高導電6101鋁合金材料及其制備方法

本發明屬于二次稀土回收利用和輕質高導電金屬材料領域,具體涉及一種再生稀土改性的高導電6101鋁合金材料及其制備方法。

背景技術:

1、金屬鋁的導電率僅次于銀、銅和金,其密度是銀的25.7%、銅的30.3%、金的13.9%,尤其鋁的價格遠遠低于這些貴金屬。因此,開發輕質高強高導電鋁合金材料對促進軌道交通、電力、新能源汽車等行業的發展具有重要意義。6101是一種低合金化的al-mg-si系鋁合金。相對于其它6xxx系鋁合金,6101鋁合金具有比強度高、耐蝕性強、導電性優異,以及可熱處理和良好成形性能等特點。近年來,新能源電動汽車、電力、軌道交通等行業的迅猛發展,對6101鋁合金的導電率、力學性能、耐腐蝕性能和制備成本等提出了更嚴苛的要求。據有關專利(如:公告號cn105950893b)報道,全國電工用鋁導線的電導率每提升0.1%iacs,每年可減少100億度電損耗。近年來,6101鋁合金成分優化設計及其制備技術引起了鋁合金材料科學技術人員的廣泛關注和研究。

2、專利(cn118143074a、cn110093536b、cn115740057a)分別公開了新能源用、電池導板用、新能源汽車供電用的高導電6101鋁合金卷材及其制備方法,其制備方法主要包括:按6101鋁合金國標成分制備線桿、連續擠壓線桿、擠壓型材時效處理等步驟,優化擠壓工藝以提升材料的性能,獲得的新能源用鋁排卷材的導電率、抗拉強度、伸長率分別可為57.8%iacs、190mpa、13.5%,獲得的電池導板用鋁排卷材的導電率、抗拉強度、屈服強度、伸長率分別可為58.5%iacs、185mpa、150mpa、14%,獲得的新能源汽車供電用鋁合金卷帶材的導電率、抗拉強度、屈服強度、伸長率分別可為59.5%iacs、105mpa、55mpa、18%。

3、專利(cn116748326a)公開了一種6101-t63狀態鋁合金導電異型材及其制備方法與應用,其制備方法主要包括:按6101鋁合金國標成分熔鑄鋁棒、均勻化處理、預熱鑄棒和擠壓模具、擠壓、固溶處理、人工時效處理等步驟,導電異型材成型后的壁厚不大于8mm,其導電率≥56%iacs、抗拉強度≥185mpa、屈服強度≥150mpa,直線度≤0.5mm/m,截面輪廓度≤0.2mm。

4、專利(cn117587306a)公開了一種改善合金強度和導電性能的6101鋁合金板材及其制備方法,其成分組成按質量百分比計為:0.46~0.57%?mg、0.39~0.42%?si、0.06~0.36%fe、0.07%?la、0.13%?ce、cu≤0.1%、mn≤0.03%、cr≤0.03%、不可避免的雜質總量不超過0.1%、余量為al,其制備方法主要包括:制備鋁合金鑄錠、均勻化處理、軋制變形等步驟,該方法在對6101鋁合金熔體進行精煉處理之前向合金中添加了含la和ce的混合稀土,隨后對合金鑄錠進行了均勻化處理和軋制變形處理,所制備合金的抗拉強度為177.3mpa~201.8mpa,但電導率僅為42.5%iacs~43.99%iacs。

5、專利(cn108546850a和cn116356184a)分別公開了一種高導電性6101鋁合金板材的生產方法和一種車用6101鋁合金板材及其制備方法、應用。它們都以6101鋁合金國標成分熔鑄鋁合金錠,通過減少雜質元素含量和按特定比例保留必要強化元素,優化si、fe、mg元素比例,再通過相應的板材軋制和熱處理工藝。其中,專利(cn108546850a)制備的板材的電導率59.75%iacs、抗拉強度116mpa、屈服強度85mpa、伸長率29%,專利(cn116356184a)制備的板材的電導率≥56%、抗拉強度≥185mpa、屈服強度155~175mpa。

6、專利(cn111850350a)公開了新能源汽車熔斷器用鋁合金材料及其制備方法,按質量百分比計,其合金成分為鎂0.4~0.75%、硅0.4~0.75%、鐵0.05~0.5%、銅0.05~0.2%、鋅0.05~0.2%、錳0.01~0.1%、鉻0.01~0.1%、硼0.04~0.1%和混合稀土0.03~0.15%,余量為鋁。該方法通過向6101鋁合金原料中加入混合稀土元素后,材料的抗拉強度約為195mpa,電導率約為56%iacs。

7、專利(cn117265348a)公開了一種中強高導電鋁合金板材及其制備方法,按質量百分比計,其合金成分為:0.45~0.53%?mg、0.4~0.46%?si、0.1~0.5%?cu、fe?≤?0.16%、zn?≤0.01%、mn?≤?0.03%、cr?≤?0.02%、余量為雜質和al,制備方法主要包括鋁合金鑄錠制備、熱處理、軋制、固溶時效處理等步驟。在6101鋁合金國標成分基礎上添加適量cu元素,制備的鋁合金板材的電導率在53%iacs以上,抗拉強度高于187mpa,硬度大于71hv。

8、另外,論文(張瑞峰,?董亞光,?譚瑞,?趙紅亮.?混合稀土對架空導線用6101鋁合金鑄態組織的影響,?河南科技?創新驅動,?2016.09)報道了添加0.2%混合稀土的鑄態組織平均晶粒尺寸37.02微米,與未添加的相比減小了39.6%。論文(彭小蘭,?王紅成.?散熱器用al-mg-si系6101鋁合金材料性能優化研究,?東莞理工學院學報,?2015,22(3):7-11)報道了在6101鋁合金中加入適量b和gd元素可改善6101鋁合金力學、導電和導熱性能。還有,學位論文(黃嘉俊,?地鐵導電軌用6101合金的組份改進與性能平衡優化研究,?華南理工大學,?2022.4)研究了ni、ce、cu和zn等元素對6101鋁合金組織和性能的影響。結果表明,cu和zn可促進合金時效強化,但含量增加后合金導電率降低;稀土元素ce能提高合金導電率,但顯著降低合金的力學性能;ni是改進6101鋁合金組織和實現性能平衡優化的較佳元素;優化合金成分和熱處理工藝后材料的電導率和抗拉強度分別為55.2%iacs和242.2mpa。學位論文(劉振興,?6101鋁合金的時效熱處理研究,?中南大學,?2013.5)研究6101鋁合金在不同時效制度下析出相類型和析出相特性對合金導電率的作用。

9、綜上,6101鋁合金在材料制備方法上各有利弊,因材料的強度與導電率之間的倒置關系,難以獲得同時提高強度和導電率,以致材料的力學和導電綜合性能往往不足。適量添加合金元素對協同提升鋁合金的力學性能和導電性能具有相對簡捷和清潔高效的特點。尤其是,適量稀土元素的添加,不但可起到凈化鋁合金熔體和細化晶粒的作用,還能對第二相具有變質效應以及提升鋁合金耐腐蝕性的作用。然而,稀土元素相對6101鋁合金中的組分al、mg、si等更昂貴,這給高品質稀土鋁合金的研發、生產和應用帶來了一定的限制。隨著鋁產業的不斷發展以及對鋁合金性能和制備成本和周期等要求的提升,急需從原材料來源和制備效率上開發出新方法新技術。

技術實現思路

1、本發明的目的在于提供一種再生稀土改性的高導電6101鋁合金材料及其制備方法,獲得用再生稀土改性的低成本、高導電6101鋁合金材料,以滿足工業生產中對高導電6101鋁合金材料及其低成本制備方法的需求。

2、為了實現上述目的,本發明所采用的技術方案是:

3、一種再生稀土改性的高導電6101鋁合金材料,按質量百分比計,鋁合金成分包括組分:再生稀土元素sm或la?0.03~0.3%,鐵fe?0.05~0.1%,余量為6101鋁合金。

4、所述的再生稀土改性的高導電6101鋁合金材料,所添加的再生稀土元素sm和la分別來源于以mg元素為捕集劑提取稀土磁性廢料中的稀土元素sm和la形成的mg-sm中間合金和mg-la中間合金,稀土磁性廢料為釤鈷永磁合金或鑭鐵硅合金。

5、所述的再生稀土改性的高導電6101鋁合金材料的制備方法,該方法包括如下步驟:

6、(1)按6101鋁合金國標成分要求配制合金原料;

7、(2)將鋁錠放入熔煉爐熔化,調節熔體溫度至740℃~770℃;

8、(3)以al-si中間合金、al-fe中間合金的形式向熔體中加入硅、鐵元素,并對合金熔體進行攪拌獲得6101鋁合金熔體;

9、(4)將合金熔體溫度降低至690℃~720℃,6101鋁合金中鎂元素的一部分含量以al-mg中間合金的形式加入;

10、(5)將熔體溫度加熱到740℃~770℃,向熔體中通入精煉劑和通入氬氣進行凈化處理;

11、(6)調節鋁合金熔體溫度至690℃~720℃,稀土元素sm或la以及6101鋁合金中其余的mg以mg-sm中間合金或mg-la中間合金形式加入,并對合金熔體進行攪拌和保溫靜置,獲得組分均勻合金熔體;

12、(7)將合金熔體澆入模具中冷卻,凝固后獲得鋁合金鑄錠;

13、(8)將鋁合金鑄錠加熱至460℃~490℃,保溫8~16?h進行均勻化處理;

14、(9)將均勻化的鑄錠加熱至510℃~540℃,保溫1~6?h對其進行固溶淬火;

15、(10)對固溶淬火處理后的鑄錠進行軋制變形處理;

16、(11)將變形后的合金型材加熱至175℃~210℃保溫4~18h進行時效處理,獲得再生稀土改性的高導電6101鋁合金材料。

17、所述的再生稀土改性的高導電6101鋁合金材料的制備方法,步驟(5)中,按質量百分比計,其組成為40%鈉冰晶石、46%氟鹽反應制備al5ti1b中間合金的鹽渣、10%氟化鋁、2%氟化鈣、2%鉀長石。

18、所述的再生稀土改性的高導電6101鋁合金材料的制備方法,步驟(6)中,用mg元素提取稀土磁性廢料中稀土元素sm和la分別制備mg-sm和mg-la中間合金,包括如下步驟:

19、第一步,將稀土磁性廢料依次進行表面清潔、烘干、破碎處理,獲得有效直徑不大于5mm的稀土磁性廢料顆粒;

20、第二步,在氬氣保護下將稀土磁性廢料顆粒置于溫度為750~1050℃的鎂熔體中,保溫及攪拌10~45?min后,熔體靜置20~60?min;

21、第三步,將上層含稀土元素的鎂熔體倒入模具中冷卻凝固形成mg-sm中間合金或mg-la中間合金。

22、所述的再生稀土改性的高導電6101鋁合金材料的制備方法,第一步中,破碎處理需在惰性氣體保護環境下,稀土磁性廢料顆粒的直徑為1~3?mm。

23、所述的再生稀土改性的高導電6101鋁合金材料的制備方法,第二步中,鎂與稀土磁性廢料的質量比為0.2~0.8。

24、所述的再生稀土改性的高導電6101鋁合金材料的制備方法,第二步中,mg-sm中間合金或mg-la中間合金制備過程的鎂熔體溫度、保溫攪拌時間分別為850℃、35?min和950℃、25?min。

25、所述的再生稀土改性的高導電6101鋁合金材料的制備方法,第三步中,上層含稀土元素的鎂熔體澆入水冷鐵模或銅模中快速冷卻獲得組織分布均勻的鎂稀土中間合金。

26、所述的再生稀土改性的高導電6101鋁合金材料的制備方法,第三步中,按質量百分比計,制備的mg-sm中間合金或mg-la中間合金中sm或la的含量在10%~40%,而且雜質元素co、fe總含量<?0.1%。

27、本發明的原理如下:

28、本發明主要是基于金屬原子間的相互作用規律,第三組元在兩相中的選擇性分布,使廢舊釤鈷、鑭鐵硅磁體中稀土元素溶出進入另一種液態金屬中。不同元素原子間的相互作用效果與混合焓的值有關,當混合焓為正值時表示兩元素原子之間相互排斥,互不相溶,而當混合焓為負值時表示兩元素原子之間相互吸引,親和力較強。考慮到稀土金屬在6xxx系鋁合金中的應用,于是選取6xxx鋁合金中一種組分鎂作為釤鈷、鑭鐵硅磁體中稀土元素的捕集劑,同時鎂與磁體中除稀土元素之外的其他元素互不混溶,以保證制備的mg-sm和mg-la中間合金中的雜質元素含量低。釤鈷、鑭鐵硅磁體中的稀土元素溶解進入鎂熔體后,形成密度相對較小的鎂稀土合金液相,而磁體中稀土被提取后剩余為密度較大的co-fe基合金,在坩堝中不混溶兩相分層,進而分離獲得可用于鋁合金的鎂稀土中間合金和可再利用的鐵鈷合金。

29、與發明人在前期申請的兩項中國發明專利(cn116751994a、cn117025958a)相比較,本發明采用的捕集劑是可用于鋁合金中的金屬鎂,而且具體實施方案和工藝參數不同,具體不同的創新性、目標和效果。本發明用鎂靶向提取釤鈷和鑭鐵硅合金廢料中的稀土元素sm和la,形成的mg-sm和mg-la中間合金具有生產成本低、制備簡捷、在6101鋁合金中的作用效果顯著的特點。

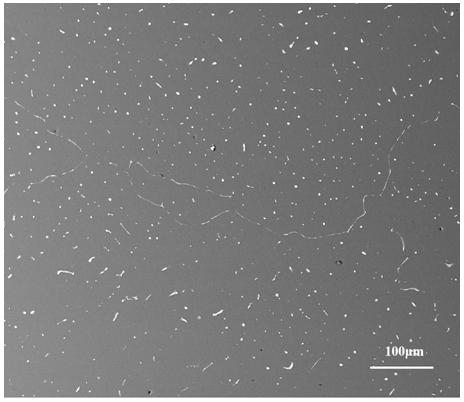

30、本發明高導電6101鋁合金中加入了稀土元素sm或la,提高合金的性能主要歸因于以下幾方面:1)細化基體α-al晶粒尺寸,稀土元素sm或la加入后能提高初生相α-al的形核率,起到細化基體晶粒,從而提高材料的強度和塑性變形能力;2)稀土元素sm或la加入后能夠降低析出激活能,促使基體al中第二相的沉淀析出,降低al基體中其他元素的固溶量;這一方面提高合金中(mg,si)析出相和alfesi析出相的數量密度,從而起到沉淀強化效果;另一方面,mg、si等元素在基體中固溶度減小,有助減小固溶元素對電子的散射作用,提高合金的導電性能;3)稀土元素sm或la的添加有助對富鐵相的變質,提升鋁合金的力學和耐腐蝕等性能。

31、本發明的優點及有益效果如下:

32、本發明在鋁合金中添加適量稀土元素,不但可起到凈化鋁合金熔體和細化晶粒的作用,還能對第二相具有變質效應以及提升鋁合金耐腐蝕性的作用,具有提質增效的效果。然而稀土元素相對較為昂貴,會增加生產成本。為此,本發明不僅提供了廢舊釤鈷、鑭鐵硅磁體中二次稀土金屬資源的回收再利用途徑,充分發揮二次稀土金屬在鋁合金中的作用,也為低成本、高品質稀土鋁合金材料的生產提供了新方法。本發明利用再生稀土改性而制備的高導電6101鋁合金材料具有優異的力學性能和導電性能,具有較高的強度和較好的電導率,其抗拉強度≥210?mpa,電導率≥58%iacs。本發明對開發低成本、高品質稀土鋁合金材料,以及戰略關鍵性二次金屬資源分離回收再利用提供了新方法,在新能源汽車、電力、軌道交通和資源環境等領域具有有益效果。

- 還沒有人留言評論。精彩留言會獲得點贊!