數控研拋中的研拋工具路徑規劃方法及設備與流程

本發明涉及研拋拋光路徑規劃的,尤其涉及數控研拋中的研拋工具路徑規劃方法及設備。

背景技術:

1、數控研拋拋光是一種獲得高精度表面質量的加工工序,其中研拋工具的路徑控制及規劃是整個加工過程中的一項關鍵技術。研拋工具的路徑主要由有效加工路徑及研拋工具的進退刀路徑兩部分構成。有效加工路徑是實現材料確定性去除的路徑,在有效加工路徑中,為了實現材料的去除研拋工具需要通過某種方式對工件表面施加一定的壓力,且改壓力的大小直接影響加工精度,均勻且適當的壓力可以提高加工效率和工件表面質量,而過大的壓力會導致工件表面產生缺陷,如劃痕、裂縫和凹陷;過小的壓力會導致降低工件表面的毛刺去除率、降低工件的光潔度從而影響加工精度。現有的研拋設備將工件固定后,通過壓力傳感器實時檢測研拋工具與工件之間的壓力,并通過自動控制系統、精密定位平臺和調節進給速度來控制研拋工具與工件之間的壓力,即在有效加工路徑中,研拋工具的路徑依據研拋工具與工件之間的壓力變化而變化,且當壓力傳感器檢測到研拋工具與工件之間的壓力發生突變時,其將數據傳輸至自動控制系統以調節進給速度和進給距離,該過程可能存在靈敏度和響應速度不足,從而導致研拋工具的路徑變化不及時,使得研拋過程中研拋工具與工件之間的壓力不均勻性,從而降低了工件的加工精度,故提出數控研拋中的研拋工具路徑規劃方法及設備。?

技術實現思路

1、本發明的目的在于提供數控研拋中的研拋工具路徑規劃方法及設備,解決上述問題。

2、為達此目的,本發明采用以下技術方案:

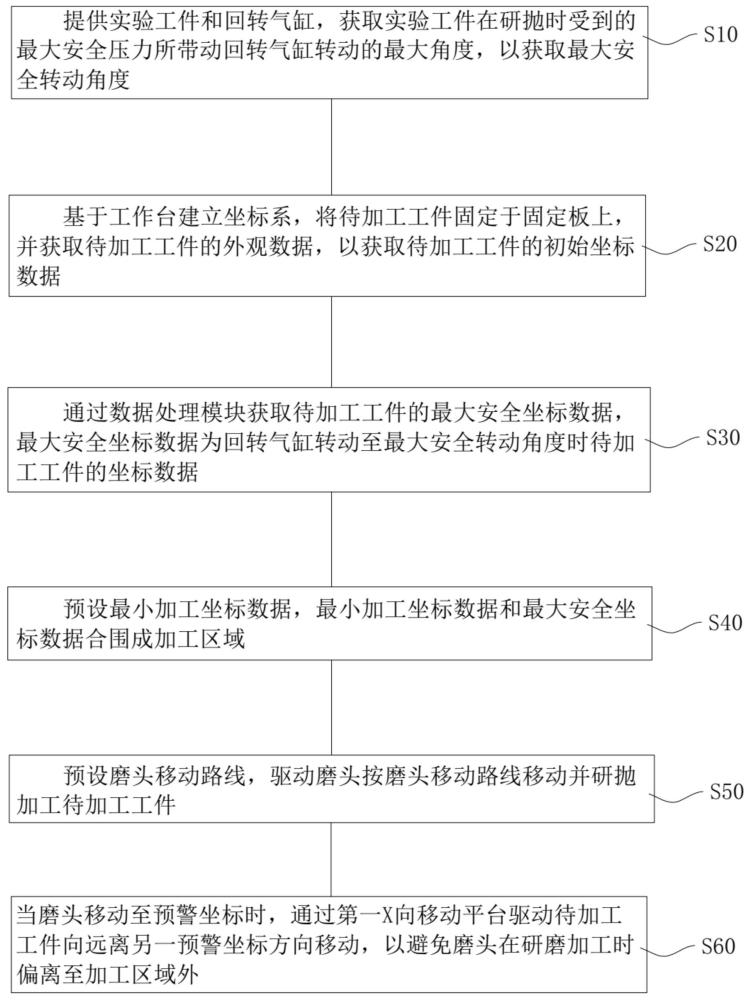

3、一種數控研拋中的研拋工具路徑規劃方法,包括:

4、提供實驗工件和回轉氣缸,所述實驗工件受力時可帶動所述回轉氣缸轉動;獲取所述實驗工件在研拋時受到的最大安全壓力所帶動回轉氣缸轉動的最大角度,以獲取最大安全轉動角度;

5、基于工作臺建立坐標系,將待加工工件固定于固定板上,并獲取待加工工件的外觀數據,以獲取待加工工件的初始坐標數據;

6、通過數據處理模塊獲取待加工工件的最大安全坐標數據,所述最大安全坐標數據為所述回轉氣缸轉動至最大安全轉動角度時待加工工件的坐標數據;

7、預設最小加工坐標數據,所述最小加工坐標數據和所述最大安全坐標數據合圍成加工區域,所述最小加工坐標數據位于所述初始坐標數據和所述最大安全坐標數據之間;

8、預設磨頭移動路線,驅動磨頭按所述磨頭移動路線移動并研拋加工待加工工件;所述磨頭移動路線經過所述加工區域。

9、可選地,所述提供實驗工件和回轉氣缸,所述實驗工件受力時可帶動所述回轉氣缸轉動;獲取所述實驗工件在研拋時受到的最大安全壓力所帶動回轉氣缸轉動的最大角度,以獲取最大安全轉動角度;具體包括:

10、提供多個實驗工件,并將實驗工件平均分為多組實驗工件組;

11、等角度預設多個回轉氣缸的實驗轉動角度,所述實驗轉動角度的數量與所述實驗工件組的數量相同;

12、驅動磨頭對每一組實驗工件組的實驗工件施加壓力并研拋加工實驗工件,且使每一組所述實驗工件組的實驗工件所帶動回轉氣缸轉動的角度對應不同的實驗轉動角度;

13、對研拋加工后的每一組所述實驗工件組的實驗工件進行分析,獲取加工表面有缺陷的所述實驗工件組對應的實驗轉動角度,從而獲取最大安全轉動角度。

14、可選地,所述基于工作臺建立坐標系,將待加工工件固定于固定板上,并獲取待加工工件的外觀數據,以獲取待加工工件的初始坐標數據;具體包括:

15、在所述工作臺的上端面設置基點,以所述基點為原點建立三維直角坐標系;

16、將待加工工件固定于固定板上后,采用激光掃描儀掃描所述待加工工件,以獲取所述待加工工件的外觀特征數據;

17、利用圖像處理模塊處理所述待加工工件的外觀特征數據,以增強所述待加工工件的外觀特征數據;

18、采用坐標數據轉換模塊將所述待加工工件的外觀特征數據轉換為直角坐標系中的數據,以生成待加工工件的初始坐標數據。

19、可選地,所述通過數據處理模塊獲取待加工工件的最大安全坐標數據;具體包括:

20、獲取回轉等壓桿的長度,結合最大安全轉動角度,通過數據處理模塊計算并獲取所述固定板的最大移動距離;

21、通過數據處理模塊獲取所述固定板位于所述最大移動距離時的坐標數據,以生成最大安全坐標數據。

22、可選地,所述磨頭移動路線包括第一基準點、第二基準點、第三基準點和第四基準點,所述第一基準點和所述第四基準點位于所述初始坐標數據遠離所述最大安全坐標數據的一側的兩端,所述第二基準點和所述第三基準點位于所述加工區域內的兩端;所述磨頭移動路線依次經過所述第一基準點、所述第二基準點、所述第三基準點和所述第四基準點。

23、可選地,所述數控研拋中的研拋工具路徑規劃方法還包括:

24、當所述磨頭移動至預警坐標時,通過第一x向移動平臺驅動待加工工件向遠離另一預警坐標方向移動,以避免所述磨頭在研拋加工時偏離至所述加工區域外。

25、可選地,所述當所述磨頭移動至預警坐標時,通過第一x向移動平臺驅動待加工工件向遠離另一預警坐標方向移動;具體包括:

26、預設最大預警坐標和最小預警坐標,所述預警坐標包括所述最大預警坐標和所述最小預警坐標,所述最大預警坐標和所述最小預警坐標位于所述加工區域內;

27、當所述磨頭移動至所述最大預警坐標時,通過第一x向移動平臺驅動待加工工件向遠離所述最小預警坐標方向移動;當所述磨頭移動至所述最小預警坐標時,通過第一x向移動平臺驅動待加工工件向遠離所述最大預警坐標方向移動。

28、本發明還提供了一種研拋設備,應用于上述的數控研拋中的研拋工具路徑規劃方法,所述研拋設備包括本體和等壓裝置;

29、所述本體包括:

30、工作臺,用于承載工件;

31、磨頭,用于磨削工件;

32、驅動機構,用于驅動所述磨頭;

33、激光掃描儀,用于掃描待加工工件,以獲取待加工工件的外觀特征數據;

34、圖像處理模塊,用于處理并增強待加工工件的外觀特征數據;

35、坐標數據轉換模塊,用于將待加工工件的外觀特征數據轉換為坐標數據;

36、數據處理模塊,用于處理待加工工件移動后的坐標數據;

37、所述等壓裝置包括:

38、第一x向移動平臺,固定設置于所述工作臺上;

39、第二x向移動平臺,滑動連接于所述第一x向移動平臺上;

40、固定板,滑動連接于所述第二x向移動平臺上,所述固定板用于固定待加工工件,所述固定板上設有通孔;

41、回轉氣缸,固定設置于所述第二x向移動平臺上,所述回轉氣缸的轉軸上固定設置有回轉等壓塊,所述回轉等壓塊的兩側設置有回轉等壓桿;

42、其中,所述回轉等壓桿嵌入于所述通孔內,當所述固定板移動于所述第二x向移動平臺上時,所述固定板通過回轉等壓桿帶動所述回轉氣缸的轉軸轉動。

43、可選地,所述第一x向移動平臺上設置有直線電機,所述第二x向移動平臺設置于所述直線電機的輸出軸上;所述第二x向移動平臺上設置有導軌,所述固定板的下端面設置有滑塊,所述滑塊與所述導軌滑動連接。

44、可選地,所述回轉氣缸內置有扭矩彈簧。

45、與現有技術相比,本發明具有以下有益效果:通過對實驗工件(實驗工件與待加工工件的材料、形狀相同)施加不同的研拋壓力,獲取實驗工件可承受的最大研拋壓力(在該研拋壓力下,工件表面不會產生缺陷),從而檢測出最大研拋壓力下的回轉氣缸轉動的最大角度,即最大安全轉動角度;通過在工作臺上建立坐標系,獲取待加工工件的初始坐標數據(即待加工工件未受到壓力時的坐標數據)和最大安全坐標數據;通過預設最小加工坐標數據(回轉氣缸轉動角度大于0但小于最大安全轉動角度),從而建立起加工區域;預設研拋工具的路徑,且有效加工路徑覆蓋加工區域,研拋加工時,只需使磨頭的移動路線經過該加工區域,便可以以均勻的壓力(磨頭與工件之間的壓力)研拋加工工件,避免過大或過小的壓力導致工件表面產生缺陷或降低工件表面的毛刺去除率,從而提高工件的加工精度。相對于現有的研拋設備通過壓力傳感器實時檢測研拋工具與工件之間的壓力從而控制研拋工具的路徑,本發明通過回轉氣缸轉動后產生的復位力對待加工工件提供支撐力,該復位力與磨頭對待加工工件施加的壓力相等,通過控制回轉氣缸轉動的角度控制復位力,從而控制磨頭與工件之間的壓力并獲得有效加工路徑,即本發明通過待加工工件的位移大小檢測磨頭與工件之間的壓力,只需確保磨頭在加工區域內,便可控制磨頭與工件之間的壓力的均勻性,避免了現有的研拋設備中,研拋壓力突變時,因數據延時、靈敏度和響應速度不足,從而導致研拋工具的路徑變化不及時,使得研拋過程中研拋工具與工件之間的壓力不均勻性而降低加工精度;同時,回轉氣缸的復位力屬于柔性力,當磨頭與工件之間的壓力發生突變時,回轉氣缸通過增加或減少轉動角度,實現壓力的線性變化,從而提高壓力的均勻度,進一步提高加工精度;此外,本發明通過預設磨頭的移動路線,只需驅使磨頭按該移動路線移動,便可實現待加工工件的研拋加工,可大大提高了研拋加工的自動化程度。

- 還沒有人留言評論。精彩留言會獲得點贊!