一種廢舊鋰電池含錳正極材料硫酸化焙燒選擇性提鋰的方法

本發明屬于廢舊鋰電池正極材料回收,具體涉及一種對廢舊鋰電池含錳正極材料中鋰和錳元素進行選擇性提取回收的方法。

背景技術:

1、鋰離子電池因其高能量密度、高功率密度和長循環壽命,廣泛應用于電動汽車、電子產品等領域。近幾年,隨著新能源汽車的迅速發展和政策扶持,電動汽車行業快速發展,鋰離子動力電池的使用和消耗在不斷上升。2023年全球電動汽車銷量相較于2022年增長了350萬輛,同比增長了35%,而中國在2023年電動汽車銷量中占比接近60%,新電動汽車注冊量達到810萬輛。其中,中國出口電動汽車為120萬輛。在未來動力電池的使用仍會增加,鋰離子電池的報廢時間常為3-10年,迅速增長的電動汽車將使鋰離子電池的報廢量得到劇增。若廢棄鋰離子電池得不到適合的回收而被丟棄,這不僅會導致廢棄鋰離子電池中的含氟有機溶劑(如pvdf、lipf6)和金屬(如cu、co、al、mn、ni、li、fe)對環境產生污染威脅,并且還會使寶貴資源得不到有效回收利用從而導致稀有資源的浪費。

2、目前對廢棄錳酸鋰正極材料的回收常用的回收途徑主要有火法冶金和濕法冶金,其中濕法冶金是較為普遍使用的回收方法,通過將廢棄正極材料中的所有有價金屬組分浸出、萃取、沉淀等方法進行回收,在一定條件下有價金屬浸出率可達到理想值,具有金屬回收率高、產物純度高、能耗低、排放量少等優勢。然而在濕法冶金回收過程中,對廢棄錳酸鋰材料進行非選擇性浸出使得分離過程復雜程度上升,同時腐蝕性藥劑的大量使用使得環境的治理受到嚴峻挑戰。

3、公開號為cn118145617a的中國專利文獻提出了一種廢舊鋰電池含錳正極材料回收再利用合成磷酸錳鐵鋰正極材料的方法:將廢舊鋰電池含錳正極材料與濃硫酸溶液混勻后進行低溫焙燒,再對焙燒產物進行水浸處理,實現鋰和部分錳的浸出;浸出液除雜后,通過濃縮以及干燥得到含有鋰、錳的固體產物,再按照相應的摩爾比向固體產物中補充磷源和鐵源,經過球磨均勻后得到磷酸錳鐵鋰前驅體;然后將前驅體經過高溫煅燒反應可得到磷酸錳鐵鋰正極材料。其工藝流程簡短、回收成本低,但其錳的回收不夠完全,部分錳以氧化物形式存在而未能得到有效回收,且錳和li分離的效果一般。

4、因此,對廢舊鋰電池含錳正極材料中鋰、錳分離并進行高效回收的技術鮮有報道,亟需開發一種廢棄有價組分分離程度高、回收率高、回收過程更高效的回收工藝。

技術實現思路

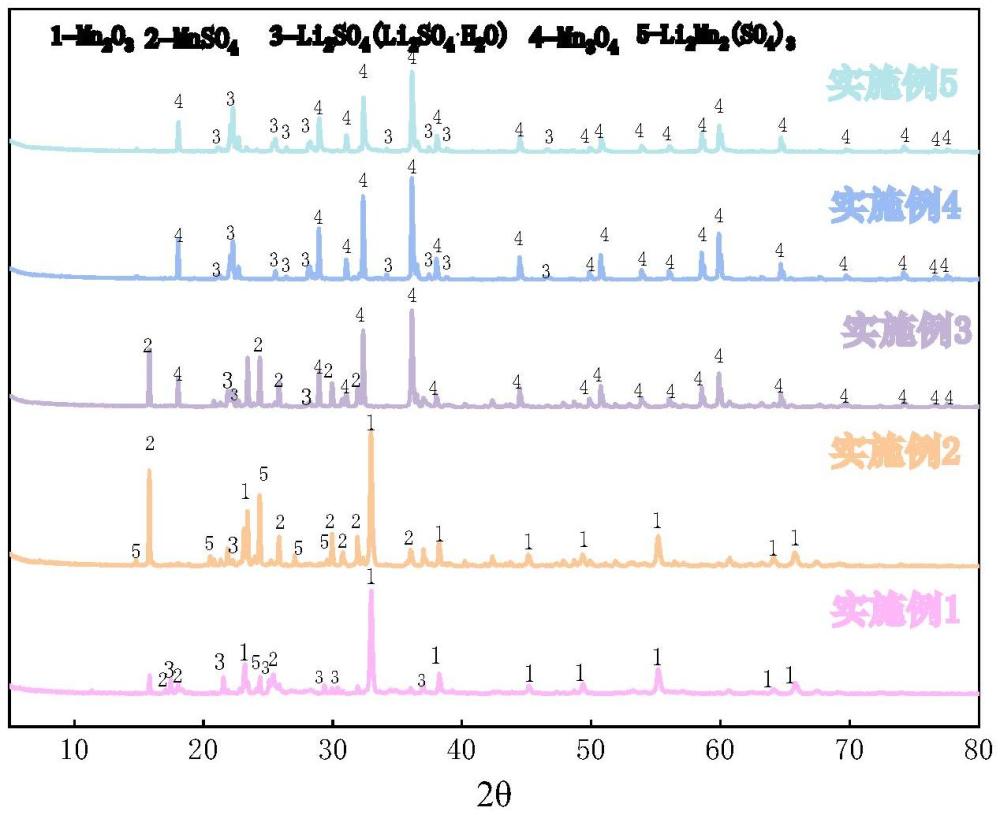

1、針對現有技術的不足,本發明的目的在于提供一種廢舊鋰電池含錳正極材料硫酸化焙燒選擇性提鋰的方法。該方法采用火法焙燒+濕法浸出,旨在對廢舊鋰電池含錳正極材料中的鋰進行高效回收利用。

2、本發明提供一種廢舊鋰電池含錳正極材料硫酸化焙燒選擇性提鋰的方法,包括以下步驟:

3、步驟1

4、將廢舊鋰電池含錳正極材料與去離子水混合均勻后,加入濃硫酸混合反應并烘干,接著在保護氣氛下進行硫酸化焙燒處理,得到焙燒產物;

5、廢舊鋰電池含錳正極材料中鋰與濃硫酸的摩爾比為nli:nh2so4=(0.5~10):1;焙燒溫度為600~1100℃;焙燒時間為15~180min;

6、步驟2

7、將焙燒產物進行研磨處理后進行水浸、固液分離,得到錳氧化物浸出渣和富鋰浸出液。

8、本發明提供的廢舊鋰電池含錳正極材料選擇性回收鋰的方法可實現高效鋰回收利用。其基本原理如下,濃硫酸鹽與正極材料發生固相-液、固相反應,使得li-o鍵和mn-o被破壞,li+和mn2+從晶體結構中脫出。但由于選擇可適當的高溫,使得被破壞的mn-o再次生成,進而使得mn固定;配合后面的水浸,尤其是室溫水浸,確保li被浸出的同時,盡可能的減少了mn的浸出,經優化后甚至可以實現無錳浸出。從而實現鋰和錳有價金屬的分離。

9、對于浸出液,本發明可采用過量碳酸鈉對富鋰溶液進行沉鋰,最終以高純碳酸鋰形式制備回收產品,達到鋰高效回收的目的。

10、作為優選,所述廢舊鋰電池含錳正極材料選自廢舊錳酸鋰正極材料、廢舊磷酸錳鋰正極材料、廢舊鎳鈷錳酸鋰正極材料中的至少一種,。

11、本發明中,所述去離子水加入量為廢舊鋰電池含錳正極材料質量的30~60wt%、優選為35~45%。

12、本發明中,所述使用的濃硫酸產品濃度為18.4mol/l。

13、作為優選,本發明中,廢舊鋰電池含錳正極材料中鋰與濃硫酸的摩爾比為nli:nh2so4=(1~3):1、進一步優選為1.8~2.2:1。

14、本發明的具體實施例中,廢舊鋰電池含錳正極材料中鋰與濃硫酸的摩爾比可以是2:3、1:1、2:1或3:1。但探索發現,當鋰與濃硫酸的摩爾比小于1:1時(如2:3時),雜質錳極易進入浸出液中。在本發明中,所用濃硫酸稀釋后的濃度和用量均對產品的最終效果有一定的影響,這可能和濃硫酸加入到烘干前發生的反應有關。

15、優選地,硫酸化焙燒溫度為950~1050℃、進一步優選為980~1020℃。在探索過程中,發現,焙燒溫度低于950℃時,mn還是容易在后續的浸出過程中進入溶液中,而且鋰的浸出率不高。同時,焙燒溫度大于1050℃時,除了耗能,對最終產品純度和回收率的影響不大。因此為了保證最后產品純度,需要將硫酸化焙燒溫度控制在950~1050℃。

16、優選地,硫酸化焙燒時間為25~120min進一步優選為28~35min。在探索過程中發現,縮短焙燒時間,在一定程度上能降低mn的浸出,但其對li的浸出也有一定的影響,探索發現,在28~35min短時硫酸化焙燒的情況下,可以將mn的浸出率降到一個極低的水平,同時還能確保li的浸出率大于99.5%。

17、本發明所述保護氣氛選自氮氣、氬氣中的至少一種;優選為氬氣。本發明也首次發現,采用本發明設計的方案,在其他條件一致的情況下,采用氬氣作為保護氣體進行硫酸化焙燒,有利于提升li的浸出率和產品的純度并降低mn的浸出率。本發明也首次將這一發現用于工業化應用中。

18、本發明一種廢舊鋰電池含錳正極材料硫酸化焙燒選擇性提鋰的方法;向富鋰浸出液中加入過量碳酸鈉進行沉鋰反應,通過固液分離得到li2co3和沉鋰后液。

19、本發明中,對所述的硫酸化焙燒工藝進行改進,可以實現鋰高選擇性的從廢舊鋰電池含錳正極材料中的浸出,并抑制其他金屬離子的浸出,有效改善鋰的回收率以及鋰制品的純度,同時還能夠提高其他金屬元素的高效回收。

20、本發明中,所述常溫水浸出過程中,采用去離子水,避免外來雜質的干擾。常溫水浸出的浸出時間為15~120min,進一步優選為30~65min、更進一步優選為55~65min。

21、本發明中,所述分離錳氧化物浸出渣和富鋰浸出液的方法優選為抽濾。

22、本發明中,所述富鋰浸出液中鋰的質量濃度為90~500mg/l,檢測方法為電感耦合等離子發射光譜分析(icp)。

23、本發明中,所述沉鋰過程中碳酸鈉添加量過量,保持一定溫度,將富鋰浸出液中的鋰以碳酸鋰形式沉積。沉積碳酸鋰溫度為30~90℃,進一步優選為60~80℃。

24、本發明中,所述的碳酸鋰進行固液分離時,采用方法包括但不限于過濾、抽濾、壓濾、離心中的一種或至少兩種的組合。本發明中優選的分離方法為抽濾,烘干后得到碳酸鋰粉末。

25、有益效果

26、本發明中,硫酸化焙燒提鋰技術工藝實現了對廢舊鋰電池含錳正極材料晶格中的鋰進行選擇性提取,能夠在高效回收鋰以及提高鋰制品純度的同時有助于錳元素的回收。本發明中,硫酸化焙燒提鋰過程中對鋰的提取選擇性高。此外,本發明的技術工藝簡易且便捷,物料成本低,具有較高的工業應用價值。

- 還沒有人留言評論。精彩留言會獲得點贊!