一種用于金屬制品的打磨裝置及工藝的制作方法

本發明涉及金屬制品打磨,特別是涉及一種用于金屬制品的打磨裝置及工藝。

背景技術:

1、金屬彎管無論是在生活中還是在工業生產中,都是一種十分普通但是又不可或缺的配件,隨著工業的發展,金屬彎管也應用到各行各業中,而金屬彎管在使用時,不允許其內部出現毛刺和毛邊,影響金屬彎管的使用,因此在生產過程中要對其內壁進行打磨作業。

2、現有的金屬制品打磨裝置雖然可以對普通的金屬彎管進行打磨,但是在對直角金屬管的內壁進行打磨時,需要從直角金屬管的兩側進入到內部進行打磨,從而很難對直角金屬管的折彎處進行充分的打磨,使直角金屬管的折彎處存在毛刺和毛邊,影響直角金屬管的使用壽命,增加直角金屬管的不良率,因此我們提出一種用于金屬制品的打磨裝置及工藝。

技術實現思路

1、為了克服現有技術的不足,本發明提供一種用于金屬制品的打磨裝置及工藝。

2、為解決上述技術問題,本發明提供如下技術方案:

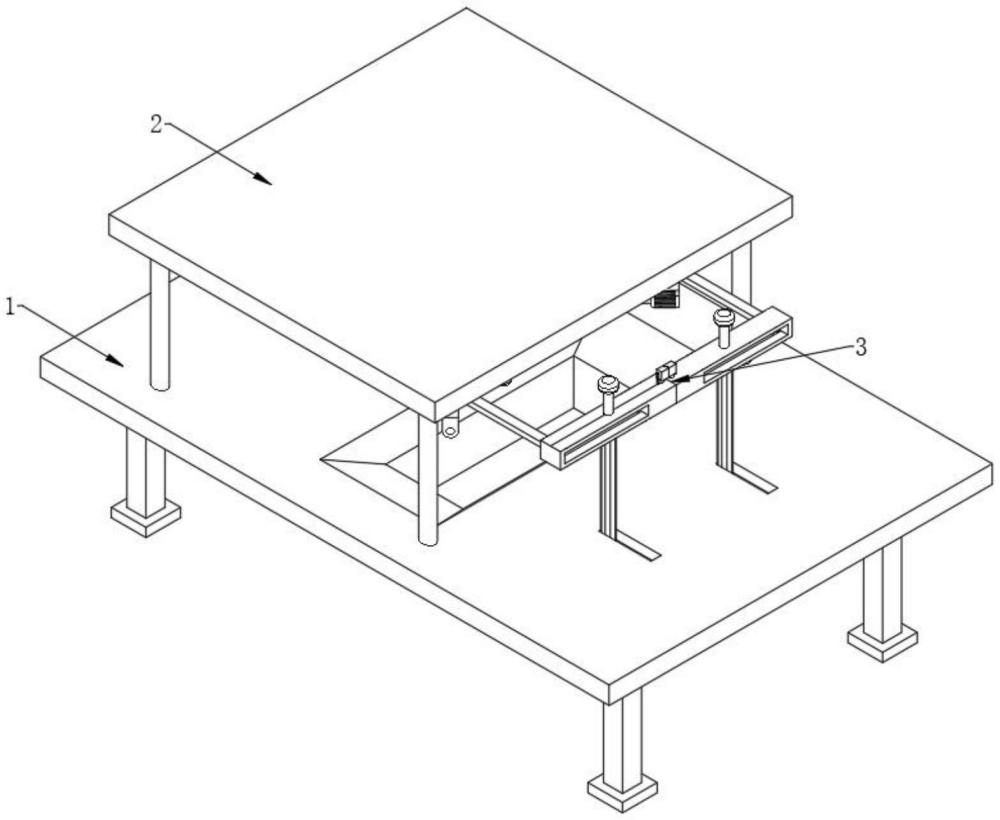

3、一種用于金屬制品的打磨裝置,包括:

4、操作臺,所述操作臺的上方設置有對圓管進行打磨的打磨塊,且操作臺上還設置有對打磨塊提供動力的電機,操作臺的頂部設置有對碎屑進行遮擋的防護板,且操作臺的底部設置有對碎屑進行收集的廢料框,防護板的由透明隔熱的材料制成;

5、所述操作臺的上設置有設置有對圓管的內壁進行固定和打磨的打磨機構,且打磨機構的一端設置有對打磨機構進行調節的驅動裝置,打磨機構遠離驅動裝置的一側設置有對打磨機構進行角度調節的排廢裝置,操作臺的中部設置有梯形槽,廢料框設置在所述梯形槽的正下方,且操作臺上還設置有l狀的擋板,廢料框的兩端設置滑板,所述滑板滑動安裝在所述擋板內;

6、所述打磨機構包括兩個對圓管進行夾持的夾板,兩個夾板之間螺接有主雙向螺紋桿,且兩個夾板之間還對稱設置有兩個連接桿,主雙向螺紋桿的中部設置有限位環,兩個夾板之間設置有旋轉盤,兩個旋轉盤之間設置有多個傳動組件,多個所述傳動組件通過多個打磨塊相連接組成直角,主雙向螺紋桿和兩個連接桿形成三角形,使主雙向螺紋桿安裝在需要打磨的圓管的夾角內部;

7、其中一個所述旋轉盤與電機的輸出軸相連接,另一個旋轉盤上設置有延展桿,電機和所述延展桿遠離兩個旋轉盤的一端均設置有調節桿,調節桿的頂部設置有移動輪,防護板的底部設置有與所述移動輪相適配的環形槽;

8、所述傳動組件包括插設在旋轉盤上的卡桿,卡桿的一端固定有第一傳動柱,第一傳動柱遠離卡桿的一端設置有可翻轉第二傳動柱,第二傳動柱遠離第一傳動柱的一端設置有可拆卸的安裝柱,安裝柱遠離第二傳動柱的一端與打磨塊相連接,且打磨塊設置在圓管內部的轉角處,卡桿的一端貫穿旋轉盤后并位于旋轉盤的另一側,且卡桿上設置有限位塊,旋轉盤上設置有與所述限位塊相適配的限位槽。

9、作為本發明的一種優選技術方案,所述第一傳動柱的一端設置有兩個第一凸起部,第二傳動柱的一端設置有兩個第二凸起部,兩個所述第一凸起部和兩個所述第二凸起部設置在第一傳動柱和第二傳動柱相向的一側,兩個所述第一凸起部上設置有兩個可轉動的第二連接柱,兩個所述第二凸起部之間設置有第一連接柱,第一連接柱的中部固定有套筒,套筒的兩端開設有與第二連接柱相適配的插槽,兩個第二連接柱相向的一端設置有卡盤,所述插槽內開設有與所述卡盤相適配的卡槽。

10、作為本發明的一種優選技術方案,所述第二傳動柱和安裝柱之間設置有可轉動的副雙向螺紋桿,副雙向螺紋桿的中部設置有便于人們抓握的調節鈕,且安裝柱和第二傳動柱相向的一側均開有與副雙向螺紋桿相適配的螺紋孔。

11、作為本發明的一種優選技術方案,所述驅動裝置包括兩個固定在兩個調節桿上的兩個傳動桿,兩個傳動桿遠離兩個調節桿的一端設置有兩個可移動的限位框,兩個限位框和操作臺之間設置有兩個移動桿,操作臺的頂部設置有與移動桿相適配的移動槽,移動桿的底部插設在所述移動槽內。

12、作為本發明的一種優選技術方案,兩個所述限位框的中部向內凹陷形成兩個通槽,兩個傳動桿遠離兩個調節桿的一端固定有兩個滑塊,兩個所述通槽內設置有便于滑塊滑動的滑槽,限位框的頂部固定有撥桿。

13、作為本發明的一種優選技術方案,所述兩個限位框的頂部固定有兩個鎖柱和兩個卡板,兩個鎖柱的頂部套設有兩個卡塊,兩個卡塊相向的一側均設置有楔形塊,且兩個卡塊上還設置有與所述楔形塊相適配的楔形槽,兩個卡塊的外壁固定有兩個升降柱,兩個卡板上開設有與兩個升降柱相適配的升降槽,兩個卡塊通過所述楔形塊和所述楔形槽相配合,使兩個卡塊拼接組成鎖塊,使所述鎖塊安裝在兩個鎖柱上,便于人們同時對兩個鎖柱進行移動。

14、作為本發明的一種優選技術方案,所述排廢裝置包括固定在操作臺上的支撐塊和定位板以及套設在兩個連接桿上的調節架,調節架的底部固定有搖擺桿,支撐塊和定位板之間固定與有傳動軸,搖擺桿的底部套設在傳動軸上。

15、作為本發明的一種優選技術方案,所述搖擺桿的中部設置有可伸縮的伸縮桿,伸縮桿上設置有便于對伸縮桿進行復位的彈簧,定位板的頂部設置有限位環,所述限位環上設置有多個與伸縮桿相適配的定位孔,伸縮桿的中部設置有拉板,彈簧的自由端與所述拉板相固定,伸縮桿遠離搖擺桿的一端插設在所述定位孔內。

16、作為本發明的一種優選技術方案,該一種用于金屬制品的打磨工藝具體步驟如下:

17、步驟1:將需要打磨的直角金屬管放入到兩個主雙向螺紋桿之間,通過主雙向螺紋桿對直角金屬管進行固定;

18、步驟2:再通將打磨塊安裝在其中一個所述傳動組件上后,將打磨塊放置在直角金屬管的折彎處后,再將另一個所述傳動組件安裝在打磨塊的另一端,隨后將兩個旋轉盤安裝在兩個所述傳動組件上后,通過電機的輸出軸帶動旋轉盤驅動傳動組件旋轉,使傳動組件通過打磨塊對直角金屬管的內壁的折彎處進行打磨;

19、步驟3:打磨完畢后,通過驅動裝置帶動傳動組件移動到直角金屬管的外部后,對傳動組件進行拆卸;

20、步驟4:通過排廢裝置帶動主雙向螺紋桿旋轉,對主雙向螺紋桿上的直角金屬管進行旋轉,將直角金屬管內部的碎屑進行傾倒,通過廢料框對碎屑進行收集。

21、與現有技術相比,本發明能達到的有益效果是:

22、1、通過打磨機構和傳動組件等結構的配合,使兩個傳動組件拼接組成直角,再將卡桿插設在旋轉盤的內部,使多個打磨塊繞旋轉盤的中心線旋轉,通過多個打磨塊對直角金屬管的折彎處進行打磨,減少直角金屬管的折彎毛刺和毛邊,提高直角金屬管的使用壽命,降低直角金屬管的不良率。

23、2、通過第一連接柱、安裝柱、副雙向螺紋桿、第二連接柱和套筒等結構的配合,將打磨塊安裝在第二傳動柱遠離第一傳動柱的一端后,使打磨塊與直角金屬管兩端的內壁相接觸,對直角金屬管兩端的內壁進行打磨,同時還可以對金屬直管的內壁進行打磨,大大的提高了該裝置的便捷性。

24、3、通過驅動裝置和調節桿等結構的配合,使兩個旋轉盤的間距變大,便于將傳動組件移動到直角金屬管的外部,從而可以先將傳動組件移動到金屬直角的外部后,再對傳動組件進行拆卸,從而避免工人再直角金屬管內部對傳動組件進行拆卸時碎屑將工人的手部劃傷。

25、4、通過推動拉板,使拉板帶動伸縮桿移動,使伸縮桿移動到定位板的定位孔外部,旋轉搖擺桿,搖擺桿帶動調節架旋轉,調節架通過連接桿帶動兩個主雙向螺紋桿旋轉,使兩個主雙向螺紋桿帶動直角金屬管旋轉,將打磨過后的碎屑從直角金屬管內排出,方便快捷。

- 還沒有人留言評論。精彩留言會獲得點贊!