一種管道跨接電纜微損焊接方法與流程

本發明涉及陰極防腐,具體涉及一種管道跨接電纜微損焊接方法。

背景技術:

1、金屬腐蝕是金屬與周圍介質發生化學或電化學作用成為金屬化合物而遭受破壞的一種現象。腐蝕是管道系統可靠性及使用壽命的關鍵因素。腐蝕不僅造成因穿孔而引起的油、氣、水泄露損失,以及由于維修所帶來的材料和人力上的浪費,停工停產所造成的損失,而且還可能因腐蝕引起火災。因為腐蝕環境幾乎無處不在,腐蝕的形態也多種多樣。單一的防腐措施往往不能有效地控制金屬的腐蝕,尤其是電化學腐蝕。金屬結構一旦有腐蝕電池形成,其陽極區因其區域范圍相當陰極區的區域范圍小的多,腐蝕速度也極快。為使這些管道免于遭受嚴重的腐蝕破壞確保其長期安全運行,需對鋼質管道實施有效的陰極保護。

2、陰極保護就是利用腐蝕電池的原理,將需要被保護的金屬結構作為陰極,通過陽極向陰極不間斷地提供電子,首先使結構極化,進而在結構表面富集電子,使其不易產生離子,因而大大地減緩了結構的腐蝕速度。陰極保護有兩種:犧牲陽極保護法和外加電流保護法。

3、對管道實施陰極保護必須通過焊接在地下管道上的電纜將管道與陰極保護裝置連通。管道之間依靠跨接電纜連接,使管道連接成一個整體,優良的跨接電纜焊接工藝是實現陰極保護目的的關鍵。

4、如中國專利cn?103014719?b公開了一種深層地下管道與連接電纜的焊接方法,包括以下步驟:首先在電纜焊接處鉆孔至管道上表面,并在鉆孔內裝入焊接井管;用螺栓作焊接頭,在螺栓的螺桿端的中心鉆一個大于焊條直徑的盲孔;在焊接頭外側面焊接需要與地下管道焊接的連接電纜,并與接焊機地線連接;將焊接頭的螺桿與一絕緣密封管下端的螺孔連接;將絕緣密封管的上端與一密封鋼管的下端連接;將焊條夾持在焊條夾具上,夾具的上端通過鋁管接焊機正極;將焊條的一端連同夾具和鋁管插入密封管內進行焊接,將焊接頭焊在管道上;焊接完成后卸下絕緣密封管、密封鋼管。采用這種方法后,只需在地面鉆孔至管道表面,然后即可安全高效地完成地下管道與電纜的連通的焊接。

5、一般的焊接工藝,銅焊加熱方式為火炬銅焊方式,燃料為乙炔-氧氣、焊料為黃銅焊條、助焊劑為硼砂。其操作方法如下:(1)用焊槍將銅焊條加熱,將加熱的焊條插入硼砂瓶中;(2)用焊槍加熱導通片至其發紅,將需焊接電纜銅芯擰成股,與鋼片緊貼,然后將銅焊條蘸有硼砂的一端至于電纜銅芯與鋼片靠緊處,用焊槍進行加熱,銅焊條融化后流向銅電纜與導通片的接觸面,將電纜與導通片焊接在一起。這種焊接工藝存在的問題如下:(1)焊接時火炬火焰燒傷了管壁,對管道防腐造成損傷;(2)加熱時破壞了導通片防腐,未對導通片進行防腐修復;(3)擰成股后增加了焊接厚度,為保證效果,存在過焊的情況,燒傷銅芯;(4)導通片焊點處的防腐層未剝離,焊接后對導電性能存在一定影響;(5)焊接后未對銅芯、焊點進行防腐修復,易在土壤環境中受到腐蝕,并且生成銅酸,影響導電性。

6、基于上述問題,如何保證焊接效果,并充分發揮陰極保護的防腐蝕性能成為開發管道跨接電纜焊接工藝的重點和難點。本發明的研究人員研制出一種適合于大口徑預應力鋼筒混凝土管(簡稱pccp管)跨接電纜微損焊接新型工藝,最大限度隔絕了外部腐蝕,導電性能優異,十分適用于大口徑pccp管道接縫處理作業。

技術實現思路

1、本發明針對上述問題,提供了一種管道跨接電纜微損焊接方法,通過優化工藝,最大限度減小了對管道防腐、銅芯的損傷,焊接性能牢固,并且對破壞的防腐區域進行了二次加固修復處理,防腐性能和導電性能均優。

2、為實現上述目的,本發明采用的技術方案如下:

3、一種管道跨接電纜微損焊接方法,包含以下步驟:

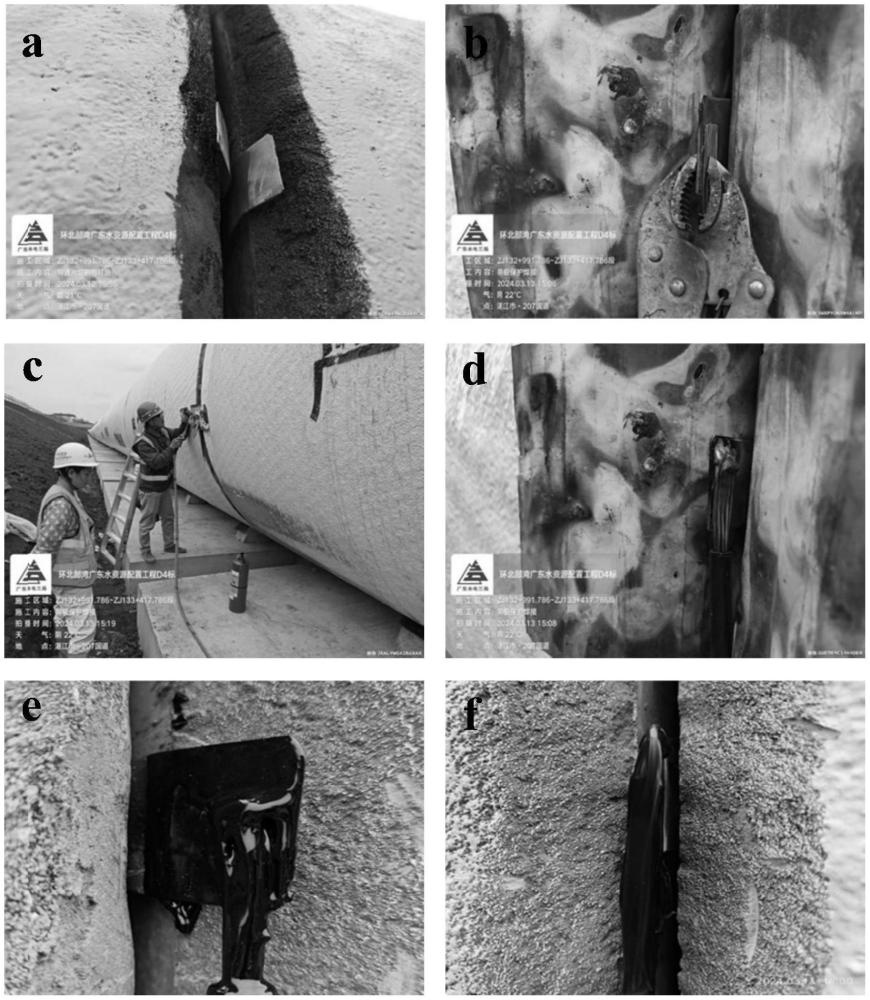

4、s1:打磨管道兩端預制的導通片至露出金屬本色,每處打磨面積要大于焊點面積;

5、s2:將預制的隔熱板插入管縫隙中,將銅芯散開平鋪,緊靠導通片,用固定鉗固定;

6、s3:加熱銅焊條,將加熱的銅焊條插入硼砂瓶,銅焊條表面包裹一層硼砂;

7、s4:預熱導通片;

8、s5:將銅焊條蘸有硼砂的一端至電纜銅芯與導通片靠緊處,加熱,銅焊條融化后流向銅電纜與導通片的接觸面,將電纜與導通片焊接在一起,銅焊液體包裹電纜的端面即可;

9、s6:在電纜冷卻后,向上提拉電纜確認焊接頭是否牢固焊接在管道上;測量焊接電阻;

10、s7:焊接口補傷,采用環氧煤瀝青漆及聚乙烯型冷纏膠帶將電纜及導通片裸露部位進行防腐處理。

11、優選地,s1所述的打磨面積與焊點面積的比值可以為5-15:3-4;進一步優選地,s1所述的打磨面積與焊點面積的比值可以為5-10:3-4;最優選地,s1所述的打磨面積與焊點面積的比值可以為5:2。

12、優選地,s1所述的打磨面積為9.5-15.5cm2;進一步優選地,s1所述的打磨面積為11-15.5cm2;更優選地,s1所述的打磨面積為15cm2。

13、優選地,s1所述的焊點面積為3.5-6.5cm2;進一步優選地,s1所述的焊點面積為5.5-6.5cm2;更優選地,s1所述的焊點面積為6cm2。

14、優選地,s2所述的隔熱板由鐵皮和石棉板構成,一側是鐵皮,一側是石棉板;鐵皮迎接焊接,石棉板與管壁接觸。

15、優選地,所述的鐵皮與管壁保持5mm-10mm的間距,進一步優選地,所述的鐵皮與管壁保持5mm-8mm的間距。

16、優選地,s2所述的隔熱板插入的深度可以為3-5.5cm;進一步優選地,s2所述的隔熱板插入的深度可以為4-5.5cm;最優選地,s2所述的隔熱板插入的深度可以為5cm。

17、優選地,s3所述的加熱的溫度可以為2500-3300℃,時間可以為8-20s;進一步優選地,s3所述的加熱的溫度可以為2600-3000℃,時間可以為9-15s;最優選地,s3所述的加熱的溫度可以為2800℃,時間可以為10s。

18、優選地,s4所述的預熱的溫度可以為2500-3300℃,時間可以為8-20s;進一步優選地,s4所述的預熱的溫度可以為2600-3000℃,時間可以為9-15s;最優選地,s4所述的預熱的溫度可以為2800℃,時間可以為10s。

19、優選地,s6所述的測量電阻<0.03ω。

20、優選地,s6所述的測量電阻的具體操作為:用直流低電阻測試儀檢測電纜與管道焊接電阻,并做好數據記錄。

21、優選地,s7的具體操作為:將焊接部位、外露電纜芯、及焊接過程中破壞防腐層的部位全覆蓋均勻涂刷環氧煤瀝青,切忌少抹、不抹;等其干燥后將涂刷環氧煤瀝青的部位纏聚乙烯型冷纏膠帶。

22、相對于現有技術,本發明具有以下有益效果:

23、1、焊接前打磨導通片并優選按摩面積與焊點面積之比,剝離導通片焊點處的防腐層,最大限度降低焊接后對導電性能的影響,提高導電性,進而提高防腐性能。

24、2、焊接前預熱導通片,并將電纜銅芯需平鋪并固定在導通片上,降低焊接厚度,提高焊接效果,防止過焊損傷銅芯,從而影響導電性。

25、3、用預制的隔熱板隔熱,控制其插入深度及位置,防止燒傷管壁,對管道防腐造成損傷,提高防腐性能。

26、4、焊接完成后采用環氧煤瀝青漆及聚乙烯型冷纏膠帶將電纜及導通片裸露部位進行防腐處理,降低焊接對管道防腐性能的影響,保證防腐性能;同時防止銅芯、焊點在土壤環境中腐蝕,生成銅酸,降低導電性;顯著提高了防腐性能。

- 還沒有人留言評論。精彩留言會獲得點贊!