一種仿生螺旋紗線驅動器及其制備方法和應用與流程

本發明涉及智能材料,尤其涉及一種仿生螺旋紗線驅動器及其制備方法和應用。

背景技術:

1、軟體驅動器具有良好的柔韌性和可變形性,能夠更好地適應復雜和未知的環境。這使得它們在與易碎物體或生物體進行交互時非常有利。作為一類典型的刺激響應材料,液晶彈性體(lce)由于其具有快速響應的、可逆的、可編程的大變形以及良好的環境適應性,已被證明是制造軟體驅動器的理想候選材料之一。lce是一種將液晶基元和相鄰的高分子鏈連接形成的網絡結構化合物,能夠在各向同性相或者液晶相中表現出良好的彈性。lce同時具有液晶的各向異性和聚合物的橡膠彈性,在受到外界刺激(熱、光、電、磁、ph、濕度等)時,其內部液晶基元的排列順序會發生可逆的變化,導致復合材料本身發生宏觀形變;當撤除外界刺激后,液晶彈性體可以逐漸恢復到原來的形態。此外,一維形狀的lce軟體驅動器可以掙脫二維材料形狀的限制,完成各種復雜而靈活的動作,構建更精巧的微型設備。并且由于其較高的比表面積,能夠促進外部刺激到lce的傳導,縮短響應時間。目前,通過調控液晶單體的分子結構、大分子交聯網絡結構使lce的物理和化學性質、響應速度及運動模式得到極大優化,從而拓寬其在軟體機器人、光電材料、生物工程、遠程醫療等領域的應用前景。但是由于液晶彈性體具有機械強度較低,驅動行為單一、驅動率和響應速度較慢、制備成本較高等不足之處,造成液晶彈性體推廣依然受限,尤其是在爬行機器人、刺激響應軟抓手及無源微型馬達等領域。

技術實現思路

1、為了解決上述技術問題,本發明提供了一種仿生螺旋紗線驅動器及其制備方法和應用,本發明獲得的仿生螺旋紗線驅動器具有的良好的機械性能、舉重性能以及靈敏的熱響應性能,能應用于多種微型器件。

2、本發明提供了一種仿生螺旋紗線驅動器的制備方法,包括如下步驟:

3、步驟s1:制備液晶彈性體干法紡絲溶液:將液晶單體、擴鏈劑、交聯劑溶解于二氯甲烷溶劑中,混合均勻,在混合均勻的溶液中加入催化劑,進行邁克爾加成反應,加入光引發劑,加熱溶解光引發劑,獲得液晶彈性體干法紡絲溶液;

4、步驟s2:制備細菌纖維素濕法紡絲溶液:將細菌纖維素分散液加入具有2,2,6,6-四甲基哌啶氧化物和溴化鈉的溶液中,再加入次氯酸鈉,反應,反應中調整溶液ph值,反應后再次調整溶液的ph值,進行濃縮,獲得細菌纖維素濕法紡絲溶液;

5、步驟s3:分別將步驟s1獲得的液晶彈性體干法紡絲溶液進行干法紡絲,將步驟s2獲得的細菌纖維素濕法紡絲溶液進行濕法紡絲;

6、步驟s4:將步驟s3獲得的液晶彈性體纖維和細菌纖維素纖維進行加捻,采用紫外燈進行處理,獲得仿生螺旋紗線驅動器。

7、進一步的,所述液晶單體為1,4-雙-[4-(3-丙烯酰氧基丙氧基)苯甲酰氧基]-2-甲基苯(rm257)。

8、進一步的,所述擴鏈劑包括3,6-二氧雜-1,8-辛二硫醇(eddet)。

9、進一步的,所述交聯劑包括四(3-巰基丙酸)季戊四醇酯(petmp)。

10、進一步的,所述光引發劑包括3-甲基-4,苯基二苯甲酮。

11、進一步的,所述催化劑包括二丙胺(dpa)。

12、進一步的,所述將液晶彈性體溶解的具體過程,通過水浴加熱,促使光引發劑溶解,在水浴加熱過程中,可以采用攪拌的方式,加速光引發劑的溶解和分散。

13、進一步的,以液晶單晶中的丙烯酸酯基團計,以擴鏈劑中的硫醇基團計,以交聯劑中的硫醇基團計,所述液晶單晶:(擴鏈劑+交聯劑)的摩爾比為1.1:1。

14、進一步的,所述擴鏈劑和交聯劑的摩爾比為3:1。

15、進一步的,所述液晶單體、擴鏈劑、交聯劑在混合均勻的溶液中的質量濃度之和為20%-25%。

16、進一步的,所述步驟s1中,混合均勻的環境是在恒定溫度下進行混合,恒定溫度為25℃-35℃。

17、進一步的,本領域技術人員應該了解的是,混合均勻有利于物質之間的充分接觸,從而有利于物質之間的相互作用。因此,為了促使混合均勻,本領域技術人員可以進行攪拌,攪拌的時間可以在3h-5h。

18、進一步的,所述加入光引發劑時,需要在避光的條件下。

19、進一步的,所述光引發劑的添加質量是液晶單體質量的1%-5%。

20、進一步的,所述液晶單體與催化劑的摩爾比為11:2。

21、進一步的,所述細菌纖維素分散液的濃度為10g/l。

22、進一步的,所述細菌纖維素分散液的制備方法包括:將細菌纖維素分散于去離子水中。

23、進一步的,所述細菌纖維素分散液與具有2,2,6,6-四甲基哌啶氧化物和溴化鈉的溶液的體積比為10:1。

24、進一步的,所述2,2,6,6-四甲基哌啶氧化物在具有2,2,6,6-四甲基哌啶氧化物和溴化鈉的溶液中的質量濃度為0.016g/10ml。

25、進一步的,所述溴化鈉在具有2,2,6,6-四甲基哌啶氧化物和溴化鈉的溶液中的質量濃度為0.1g/10ml。

26、進一步的,所述具有2,2,6,6-四甲基哌啶氧化物和溴化鈉的溶液的制備方法包括:將2,2,6,6-四甲基哌啶氧化物和溴化鈉分散于去離子水中。

27、進一步的,所述次氯酸鈉與細菌纖維素分散液的體積比為3.9:100。

28、進一步的,所述步驟s2中的反應的時間為55min-65min。

29、進一步的,所述步驟s2中,反應中調整溶液ph值在10.2-10.4。

30、進一步的,所述步驟s2中,反應后再次調整溶液的ph值在6.9-7.1。

31、進一步的,所述進行濃縮后,細菌纖維素濕法紡絲溶液中細菌纖維素的質量濃度為3.6%。

32、進一步的,所述進行濃縮的具體過程,在步驟s2中,調整終止反應后的溶液的ph值后,對細菌纖維素采用去離子水進行離心洗滌,然后將細菌纖維素溶解于去離子水中,獲得質量濃度為3.6%的細菌纖維素濕法紡絲溶液。

33、進一步的,所述干法紡絲的具體參數包括:擠壓速度為2.5ml/min-3.5ml/min,接收輥的旋轉速度為4.5m/min-5.1m/min,在55℃-65℃環境下將溶劑蒸發,將液晶彈性體纖維拉伸到原長度的2倍。

34、進一步的,所述濕法紡絲的具體參數包括:擠壓速率為5.5ml/min-6.5ml/min,接收輥的旋轉速度為7m/min-9m/min,將細菌纖維素纖維拉伸到原長度的1.2倍,在55℃-65℃下進行干燥。

35、進一步的,所述紫外燈進行處理的具體包括:在波長為365nm的紫外等下照射25min-35min,紫外燈的光照輻射強度為14mw/cm2-16mw/cm2。

36、進一步的,所述加捻時,液晶彈性體纖維和細菌纖維素纖維的條數比為1:1-4。

37、進一步的,所述加捻后,液晶彈性體纖維和細菌纖維素纖維形成的捻回角為10°-30°。

38、進一步的,所述加捻時,液晶彈性體纖維和細菌纖維素纖維的條數比為1:3,加捻后,液晶彈性體纖維和細菌纖維素纖維形成的捻回角為20°。

39、在本發明中,綜合仿生螺旋紗線驅動器的機械強度和熱驅動率,當滿足上述條件時,仿生螺旋紗線驅動器能同時具有更優的機械強度和熱驅動率。

40、進一步的,所述細菌纖維素濕法紡絲溶液進行濕法紡絲后,獲得的細菌纖維素纖維的取向度為32%-34%。

41、本發明還提供了所述仿生螺旋紗線驅動器的制備方法獲得的仿生螺旋紗線驅動器。

42、進一步的,所述仿生螺旋紗線驅動器中液晶彈性體纖維和細菌纖維素纖維的條數比為1:1-4。

43、進一步的,所述液晶彈性體纖維和細菌纖維素纖維形成的捻回角為10°-30°。

44、進一步的,所述細菌纖維素纖維的取向度為32%-34%。

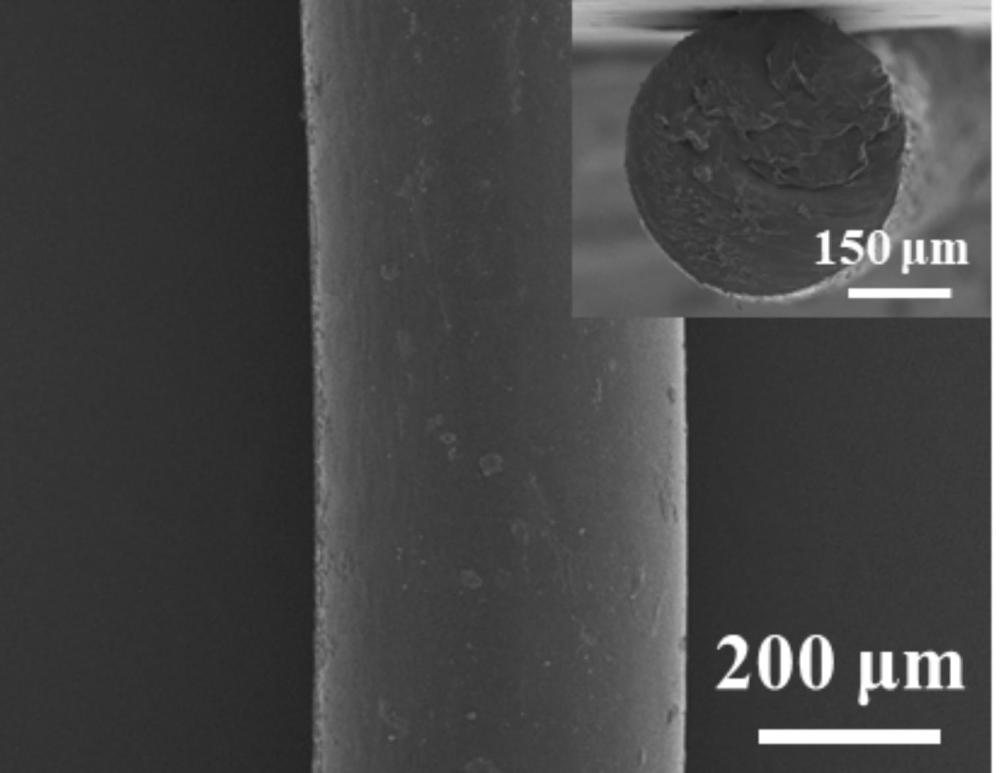

45、進一步的,所述液晶彈性體纖維的直徑為398μm-434μm,所述細菌纖維素纖維的直徑為169μm-183μm。

46、本發明還提供了所述仿生螺旋紗線驅動器在刺激響應軟抓手、無源微型馬達中的應用。

47、本發明實施例具有以下技術效果:

48、1.在本發明中,通過加捻方式將液晶彈性體纖維和細菌纖維素纖維加捻形成仿生螺旋紗線驅動器,首先,細菌纖維素纖維能有助于提升仿生螺旋紗線驅動器的機械強度,高強度細菌纖維分散了集中在軟液晶彈性體上的應力,提高了螺旋復合紗線的斷裂強度,其次,通過加捻技術,纖維之間的摩擦和纏結增強,紗線中的空隙和缺陷得到了有效減少,進而有利于進一步提升仿生螺旋紗線驅動器的機械強度。

49、2.在本發明中,實現仿生螺旋紗線驅動器機械性能的提升,還進一步通過干法紡絲的方式制備液晶彈性體纖維和濕法紡絲進行制備細菌纖維素纖維,在制備過程中,通過對液晶彈性體纖維和細菌纖維素纖維進行拉伸,從而調整液晶彈性體纖維和細菌纖維素纖維的取向度,有利于提升液晶彈性體纖維和細菌纖維素纖維的機械強度,但是拉伸強度太大,則會造成纖維的斷裂。因此,在本發明中,將液晶彈性體纖維的長度拉伸至原長度的2倍,將細菌纖維素纖維的長度拉伸至原長度的1.2倍。

50、3.在本發明中,在制備細菌纖維素過程中,為了調整細菌纖維素纖維的取向度,為此,通過在細菌纖維素濕法紡絲溶液中添加2,2,6,6-四甲基哌啶氧化物,2,2,6,6-四甲基哌啶氧化物可促使細菌纖維素分子鏈中第六碳(c6)上的羥基被氧化為羧基,減少了分子鏈之間的氫鍵,并通過靜電排斥力實現細菌纖維素在水中的均勻分散,得到均一穩定的細菌纖維素紡絲液,從而有利于在濕法紡絲過程中更好的調整細菌纖維素纖維的取向度。

51、4.在本發明中,除了考慮細菌纖維素纖維和液晶彈性體纖維的取向度,還需要進一步考慮細菌纖維素纖維和液晶彈性體纖維的條數比值和捻回角,從而平衡機械強度和仿生螺旋紗線驅動器爬行速度和距離之間的關系。

- 還沒有人留言評論。精彩留言會獲得點贊!