完全裝配式無砟軌道的制作方法

本技術涉及軌道交通領域,尤其涉及完全裝配式無砟軌道及施工方法。

背景技術:

1、軌道交通領域中,機車在軌道系統行駛,經軌道將載荷傳遞給路基、橋梁或隧道,軌道板底座在其中起到至關重要的作用。在軌道交通領域中,傳統全現澆無砟軌道、預制軌道板+現澆底座無砟軌道結構、以及近年來新出現的新型預制底座+預制軌道板無砟軌道各自具有特點,分別占有一席之地。

2、例如,中國專利cn201990905u公開了一種無砟軌道板底座混凝土澆筑施工模具,它包括有側模板,連接在側模板的外側有一對可調節式三角形支架和一對可升降內側走行輪裝置,在各可調節式三角形支架上分別設置有可升降外側走行輪裝置,穿裝在側模板上有一對豎置的可調節支撐桿,固定連接在兩可調節支撐桿的上端有一整平機走行軌道。此模具為傳統現澆底座施工用,施工方式為:①在軌道線路基礎上澆筑混凝土墊層;②養護完成后,在混凝土墊層上綁扎鋼筋網籠;③捆扎后的鋼筋網籠,利用現澆底座施工模具固定并澆筑混凝土;④待混凝土強度提高后,移除模具。

3、中國專利cn216107838u公開了一種道床結構用的預制基底板,其包括基底板體,基底板體沿縱向兩側頂部分別設有承載面,所述承載面為由內向外逐漸升高的斜面。該基底板采用框架式底座主體+凸起支撐部形成高強度支撐件,框架式底座主體為平面結構,同時框架式底座主體中間為橫梁式結構,達到了節約材料用量,降低重量的目的,同時提高了運輸和安裝的便捷性。

4、傳統現澆底座操作無需過多設計,勞動力充足即可施工;預制底座施工精度高、工廠標準化制作、施工時間短、方便維修。隨著社會的發展,傳統現澆底座存在勞動力資源緊缺、工程施工精度要求提高等問題;現有預制底座單件整體較重在受限空間內布置不便、底座鋼筋混凝土結構密實造成資源浪費、形式單一等問題。

技術實現思路

1、為了克服上述問題,本發明人進行了銳意研究,對于軌道板和底座全部采用全預制結構,軌道板采用框式結構設計,在兩條軌道板縱梁間設有兩條連接橫梁,縱梁上設置有高度可調的承軌臺,縱梁下設置有點式支承減振灌漿囊,在軌道板端部u型凹槽側面設置緩沖彈性灌漿囊,底座采用預制框架式結構設計,在底座上、軌道板端部u型凹槽中設置獨立限位凸臺,顯著降低自重,大幅提高現場施工效率,提高裝配精度,從而完成本實用新型。

2、本實用新型目的提供以下方面:

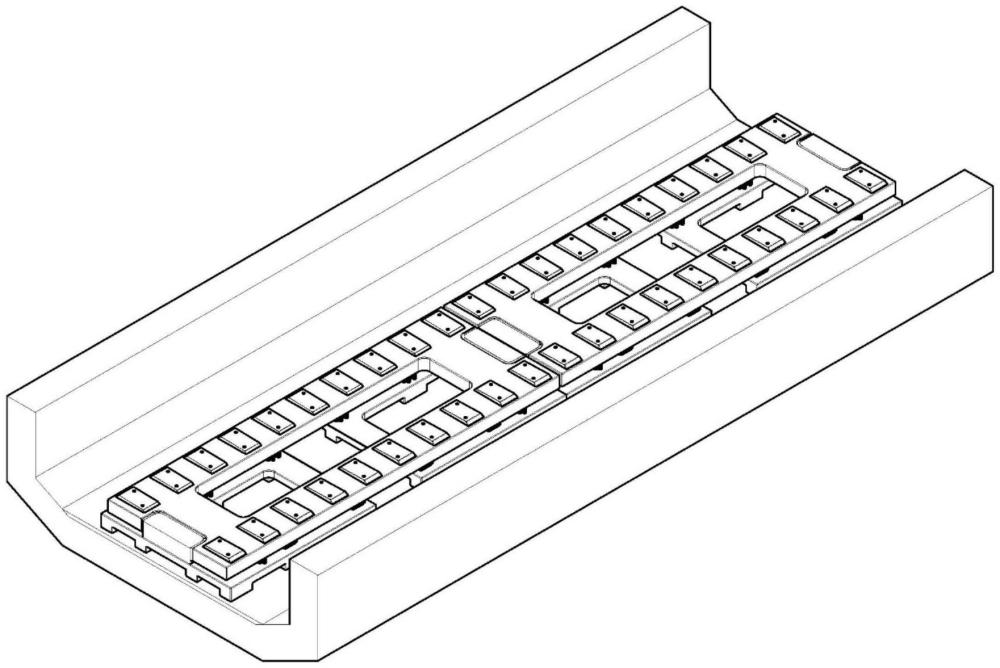

3、1.一種完全裝配式無砟軌道,包括預制軌道板和預制底座,

4、預制軌道板為框式結構,每塊預制軌道板包括2條軌道板縱梁,其間設有2-4條連接橫梁,

5、縱梁上設置有高度可調的承軌臺,

6、縱梁下設置有點式支承的可灌漿減振墊,

7、在軌道板端部由縱梁末端和橫梁形成的u型凹槽側面設置可灌漿緩沖層,

8、預制底座為框架式結構,在底座上的端部處向上設置獨立限位凸臺,獨立限位凸臺與軌道板端部u型凹槽裝配進行限位。

9、2.如上述1所述的完全裝配式無砟軌道,每塊預制軌道板設置于一塊預制底座上,或者設置于兩塊預制底座上;

10、當一塊預制軌道板設置于一塊預制底座上時,軌道板兩端部的兩個u型凹槽,分別裝配于預制底座兩端的兩個獨立限位凸臺上,以實現水平方向限位;

11、當一塊預制軌道板設置于兩塊預制底座上時,兩塊預制底座相遠離的兩端各設有一個獨立的限位凸臺,分別與軌道板兩端部的兩個u型凹槽裝配,以實現水平方向限位。

12、3.如上述1所述的完全裝配式無砟軌道,其中,高度可調的承軌臺與縱梁和橫梁一體澆鑄成型,通過高度可調的承軌臺實現超高順坡,

13、高度可調的承軌臺通過在生產階段調整軌道板模具中承軌臺腔體的深度得到,在生產階段承軌臺腔體深度統一加深至預定深度,對于高度低于該預定深度的承軌臺,生產時向其承軌臺腔體中放置墊片從而降低腔體深度,以使所得承軌臺具有期望的高度。

14、4.如上述1所述的完全裝配式無砟軌道,其中,可灌漿減振墊沿軌道板縱向方向點式分散粘結于縱梁底部,

15、可灌漿減振墊包括彈性灌漿囊、彈性減振部和與灌漿囊相連通的灌漿/排氣口,彈性灌漿囊在彈性減振部之上、之下或者中間,彈性減振部與灌漿囊可為一體成型或分體粘接。

16、5.如上述4所述的完全裝配式無砟軌道,其中,彈性灌漿囊在彈性減振部中間,彈性減振部與彈性灌漿囊一體成型。

17、6.如上述1所述的完全裝配式無砟軌道,其中,可灌漿緩沖層通長粘結于軌道板端部u型凹槽側面,高度與軌道板等高,

18、可灌漿緩沖層包括彈性灌漿囊、彈性緩沖部和與灌漿囊相連通的灌漿/排氣口,彈性灌漿囊在彈性緩沖部外側、內側或者中間,彈性緩沖部與彈性灌漿囊一體成型或分體粘接。

19、7.如上述6所述的完全裝配式無砟軌道,其中,彈性灌漿囊在彈性緩沖部中間,彈性緩沖部與彈性灌漿囊一體成型接。

20、8.如上述1所述的完全裝配式無砟軌道,所述預制底座還包括一體成型的板式底座主體部和向外凸出的凸起支撐部,每塊預制底座包括多個凸起支撐部,

21、當底座主體部為平板狀時,軌道板通過可灌漿減振墊裝配于底座主體部上,凸起支撐部向下支撐于隧道底板或地面基礎上,底座主體部設置有沿垂直方向貫通主體部的減重孔;

22、當底座主體部為弧面板狀時,軌道板通過可灌漿減振墊裝配于凸起支撐部上,底座主體部弧面向下支撐于隧道底板上,底座主體部上部還設置有縱向貫通的減重孔,

23、獨立限位凸臺澆鑄于預制底座主體部端部上,獨立限位凸臺外側端面與軌道板外端面齊平,獨立限位凸臺上側端面與軌道板上端面齊平。

24、9.如上述1所述的完全裝配式無砟軌道,其中,該無砟軌道中使用偏心螺栓套管,所述偏心螺栓套管包括中心對稱的預埋部和偏心的固定部。

25、10.如上述1所述的完全裝配式無砟軌道,還包括在底座底部及周圍與隧道底板或地面基礎之間的現澆層,由細石混凝土、自密實混凝土或自流平砂漿現場澆鑄得到,

26、預制底座的底部設有預埋筋,和現澆層聯結為一體。

27、本實用新型所提供的完全裝配式無砟軌道具有以下有益效果:

28、(1)軌道全部采用預制結構,提高現場施工效率,鋪設精度更高;

29、(2)最大程度減輕軌道板自重,節約材料,便于運輸和鋪設;

30、(3)軌道板中間鏤空,便于設置諧振塊和吸音板;

31、(4)采用點式支承的可灌漿減振墊,在工廠內可容易地將可灌漿減振灌墊點式分散地安裝于軌道板上,通過現場灌漿可以精確、容易地形成自適應、穩定的基礎減振層,提供6-8db的基礎減振,在基礎產生較大的沉降后方便墊高,容易進行線路復位調整;

32、(5)軌道板的承軌臺自身高度可調,通過在生產階段調整承軌臺模具深度達成,即通過承軌臺自身實現超高順坡調整,無需在施工現場通過安裝墊板調整高度,大幅提高施工精度和容易性;

33、(6)采用具有凸起支撐部的框架式預制底座,最大限度減少材料用量,無需現場澆鑄,提高現場施工效率,而且施工裝配精度高;

34、(7)采用獨立限位凸臺,設置于底座上與軌道板端部u型凹槽相應的位置,與軌道板端部u型凹槽裝配精度高,底座和軌道板根據施工情況進行同步調整,不影響與限位凸臺之間的裝配,而且獨立限位凸臺不占據軌道橫向空間,提高空間利用度;

35、(8)在軌道板端部u型凹槽側面,設置可灌漿緩沖層,現場灌漿可以精確、容易地形成自適應、穩定的緩沖層,防止軌道板端部u型凹槽與限位凸臺之間出現“硬碰硬”,提供良好緩沖;

36、(9)現場裝配施工快速、高效,最大程度簡化現場施工作業操作,鋪設精度高,施工損傷少甚至沒有。

- 還沒有人留言評論。精彩留言會獲得點贊!