用于長期儲存藥物組合物的系統的制作方法

本發明涉及一種用于長期儲存藥物組合物、特別是包括注射器的系統。該系統包括用于將針頭固定至注射器筒的適配器,從而提供了改進的容器封閉完整性。

背景技術:

1、預填充式注射器通常用作備用狀態下的藥物組合物的長期儲存系統。藥物組合物被填充到注射器中,該注射器已經配備有針頭和保護帽,該保護帽在相關領域中也稱為針頭護罩。針頭護罩通常同時用于幾個目的,即:保護操作注射器的人員免受傷害,保護針頭并且特別是針頭斜面免受損壞,以及在使用前確保注射器和針頭內的藥物組合物的無菌性。

2、存在不同的連接器用于將針頭固定至注射器筒。然而,現有的連接器已經證明其本身僅部分地適用于帶樁撐針頭(staked?needle)的預填充式注射器的長期儲存,特別是在非常低或非常高的溫度下(例如像一些疫苗所要求的-80℃或用于熱帶氣候的40℃和高濕度)的長期儲存。在容器封閉完整性方面存在明顯的缺陷,即被填充的注射器的內容物可能泄漏和/或被污染。

3、因此,本發明的目的是克服現有技術的缺點。特別地,在容器封閉完整性方面提高長期儲存能力。

技術實現思路

1、本發明的目的通過根據權利要求1所述的一種用于長期儲存藥物組合物的系統來實現。可選實施例是從屬權利要求的主題。

2、在第一方面,本發明涉及一種用于長期儲存藥物組合物的系統,該系統包括:

3、-注射器筒,該注射器筒包括:

4、+包括錐體的前端;以及

5、+后端;

6、-插入后端中的柱塞;以及

7、-連接至前端的適配器,該適配器包括:

8、+針頭;

9、+適配器本體,該適配器本體連接針頭和注射器筒;以及

10、+任選地針頭護罩,該針頭護罩覆蓋針頭。

11、在第二方面,本發明涉及一種用于長期儲存藥物組合物的系統,該系統包括:

12、-注射器筒,該注射器筒包括:

13、+包括錐體的前端;以及

14、+后端;

15、-插入后端中的柱塞;以及

16、-連接至前端的適配器,該適配器包括:

17、+針頭;

18、+適配器本體,該適配器本體連接針頭和注射器筒;以及

19、+任選地針頭護罩,該針頭護罩覆蓋針頭;

20、其中,根據iso?11040-4:2015附錄g.3測量的適配器的拉脫力為1n至500n。

21、在第三方面,本發明涉及一種用于長期儲存藥物組合物的系統,該系統包括:

22、-注射器筒,該注射器筒包括:

23、+包括錐體的前端;以及

24、+后端;

25、-插入后端中的柱塞;以及

26、-連接至前端的適配器,該適配器包括:

27、+針頭;

28、+適配器本體,該適配器本體連接針頭和注射器筒;以及

29、+任選地針頭護罩,該針頭護罩覆蓋針頭;

30、其中,根據iso?11040-4:2015附錄c.2測量的錐體斷裂力為1n以上和/或400n以下。

31、在第四方面,本發明涉及一種用于長期儲存藥物組合物的系統,該系統包括:

32、-注射器筒,該注射器筒包括:

33、+包括錐體的前端;以及

34、+后端;

35、-插入后端中的柱塞;以及

36、-連接至前端的適配器,該適配器包括:

37、+針頭,

38、+適配器本體,該適配器本體連接針頭和注射器筒;以及

39、+任選地針頭護罩,該針頭護罩覆蓋針頭;

40、其中,根據iso?11040-4:2015附錄g.3測量的適配器的拉脫力為1n至500n,根據iso?11040-4:2015附錄c.2測量的錐體斷裂力為1n以上和/或400n以下。

41、用于將針頭附接至注射器上的連接器之一是魯爾鎖連接器,該魯爾鎖連接器包括位于針筒上的錐體,該錐體用于接收針頭部分上的相應接收內錐體。兩部分均借助適配器固定。該適配器咬合在錐體的底切部上,并將針頭鎖定在適當的位置。發明人已經發現,在該咬合動作期間,錐體的表面和/或底切部區域可能被帶有劃痕或沖擊應力的保持部分損壞。這可能導致長期儲存期間的泄漏,或者在最壞的情況下,導致錐體斷裂,從而降低容器封閉完整性。

42、然而,另一方面,鎖定部分必須足夠緊地安置在錐體上,以便提供針頭和適配器的一定最小拉脫力,用于確保在操作預填充式注射器或拉離針頭護罩時針頭組件不會被意外移除。除此之外,由適配器施加的壓力還通過更好地密封接觸表面來提高容器封閉完整性,特別是當與有彈力的密封構件結合使用時。

43、在一些可選變型中,根據iso?11040-4:2015附錄g.3測量的適配器的拉脫力可以為50n至400n、優選80n至350n、更優選100n至300n、更優選120n至250n、更優選140n至200n,和/或根據iso?11040-4:2015附錄c.2測量的錐體斷裂力可以為5n以上、優選20n以上、更優選40n以上、更優選50n以上、更優選60n以上和/或300n以下、優選200n以下、更優選150n以下。適配器的拉脫力可以為至少50n、至少60n、至少70n、至少80n或至少85n。適配器的拉脫力可以為至多50n至400n、至多300n、至多250n、至多200n或至多150n。錐體斷裂力可以為至少5n、至少20n、至少40n、至少50n或至少60n。錐體斷裂力可以為至多300n、至多200n或至多150n。錐體斷裂力可以為5n至300n、或20n至200n、或40n至200n、或50n至150n或60n至150n。

44、在優選實施例中,該系統通過了根據iso?11040-4:2015附錄h的容器封閉完整性測試。在該測試中,注射器填充有液體并浸沒在染料溶液中。然后,在減壓/再加壓循環之后,目測檢查染料溶液是否進入注射器。根據本公開的系統通過了用新填充樣品進行的該測試。

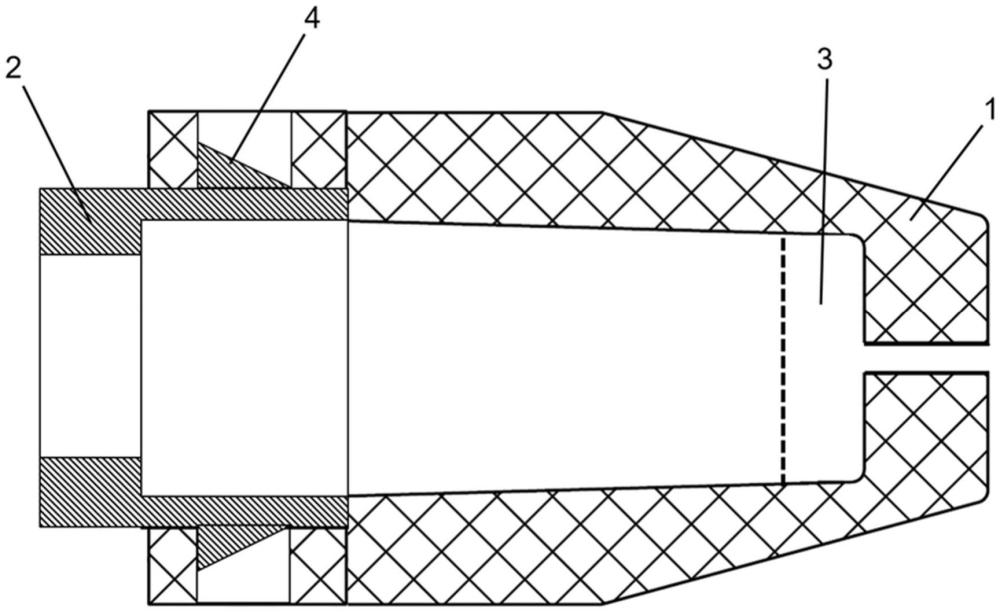

45、在可選實施例中,在15℃-30℃的環境條件下或在40℃±2℃和75%±5%的相對濕度下,在儲存了7天、優選30天、更優選100天、更優選3個月、更優選6個月、更優選1年、更優選2年、更優選5年的時間之后,系統通過了根據iso?11040-4:2015附錄h的容器封閉完整性測試。這證明了該系統優越的長期儲存性能。基于如ich指南ich?q1a(“新藥物和產品的穩定性測試(stability?testing?of?new?drug?substances?and?products)”)中提到的加速老化測試的條件,在室溫和環境條件下或甚至在40℃的高溫和高濕度下進行測試之前,可以將所填充的注射器儲存較長時間,并且仍然通過染色測試。

46、在系統的一些實施例中,注射器筒包括玻璃或由玻璃制成;和/或適配器本體包括聚合物。

47、在進一步的實施例中,注射器筒包括肩部,錐體包括錐形區域和底切部,錐形區域包括錐體的最寬外圓周,并且底切部的外圓周小于錐體的最寬外圓周,其中優選地,底切部位于錐形區域和注射器筒的肩部之間。

48、在一些實施例中,適配器在錐體上的適配器旋轉阻力可以為0.03nm至1nm、優選0.04nm至0.6nm、優選0.05nm至0.4nm、優選0.06nm至0.3nm。可以基于iso?11040-4:2015附錄g.4確定適配器旋轉阻力。適配器在錐體上的適配器旋轉阻力可以為至少0.03nm、至少0.04nm、至少0.05nm或至少0.06nm。適配器在錐體上的適配器旋轉阻力可以為至多1nm、至多0.6nm、至多0.4nm或至多0.06nm至0.3nm。適配器旋轉阻力是指圍繞注射器筒的縱向中心軸線在注射器的錐體上使處于其組裝狀態下的適配器旋轉所需的力。因此,連接在指定的力水平下是防扭轉的。該值表示適配器和錐體之間連接的緊密性。因此,它不應該太低。

49、在進一步的實施例中,適配器防傾斜地裝配至注射器筒,使得針頭的中心軸線與注射器筒的中心軸線一致。這意味著適配器裝配至注射器筒時,其側向傾斜的可能性受到了充分限制,使得針頭保持在注射器筒的中心軸線上。這對于在將針頭護罩放在注射器上時避免損壞針頭斜面(needle?bevel)特別重要。

50、在實施例中,針頭固定地裝配或可移動地裝配在適配器本體內。在其最簡單的形式中,針頭固定地裝配在適配器本體內。通過這種將針頭的取向保持為與注射器筒一致,針頭也能夠被設計成可沿著適配器的縱向軸線移動。這種設計允許一次性注射器的結構能夠縮回針頭,以便防止二次使用。兩種選擇都適用于本公開的適配器設計的功能。

51、適配器本體可以包括:支撐針頭的第一部分;和第二部分,該第二部分與錐體接觸,優選與錐體的底切部接觸。因此,適配器本體不是單個工件,而是由兩個分離的部分組裝而成,其中一個部分保持針頭,而第二部分則建立與注射器筒的連接。

52、在一些實施例中,第一部分和第二部分優選地通過卡合機構不可逆地連接。特別地,這種連接不僅僅是通過旋緊連接實現的。卡合機構是指借助形狀配合建立的連接,該形狀配合進行咬合動作并鎖定這些部分。因此,在系統的旋轉軸線的力方向上產生平移運動的阻礙。

53、可選地,適配器的第二部分在錐體上的設定力和/或適配器在錐體上的設定力和/或通過卡合機構將第一部分和第二部分不可逆地連接以到達卡合機構的卡合點的力為10n至300n、優選20n至150n、更優選50n至120n。用于適配器到達卡合機構的卡合點的設定力可以為至少10n、至少20n或至少50n。用于適配器到達卡合機構的卡合點的設定力可以為至多300n、至多150n或至多120n。到達卡合點的設定力是將這些部分壓在一起直到它們咬合在一起并鎖定所需的力。這些值可以在設定機器上預先定義。通過使用方法控制系統,力需要在規定的范圍內。通過使用力控制系統,力將在給定范圍內調節,以便完成設定過程。當第二部分被推到錐體的底切部時,設定過程完成。組裝過程可以包括首先組裝第一部分和第二部分并且然后將整個適配器與注射器筒組裝,或者首先將第二部分與注射器筒組裝并且然后將第一部分與已經安裝的第二部分組裝。

54、在實施例中,第二部分的材料包括聚合物或由聚合物組成。

55、在實施例中,在第一部分和注射器筒之間布置密封構件。由于密封構件密封了針頭和注射器筒之間的連接,所以它對于容器封閉完整性是重要的。通過改變密封構件的特性,可以優化組裝和密封過程。特別有利的是,相對于預期的設定力和適配器保持和旋轉阻力來調節密封構件的特性。

56、在可選變型中,密封構件與錐體接觸,優選與錐體的末端部分接觸,該末端部分位于注射器筒的遠端側。這實現了非常有效的密封,并允許選擇密封構件的壓縮。

57、在進一步的實施例中,根據astm?d2240:2021測量10秒的密封構件的肖氏a硬度為20至80、優選30至70、更優選45至65、更優選55至60。密封構件的肖氏a硬度可以為至少20、至少30、至少45或至少55。密封構件的肖氏a硬度可以為至多80、至多70、至多65或至多60。已經發現該范圍對于密封性能和壓縮性能是最佳的。

58、在一些實施例中,密封構件被卡合機構至少部分地壓縮,優選至少部分地壓縮10%至80%、優選20%至70%、更優選30%至60%、更優選40%至50%。密封構件可以被卡合機構壓縮至少10%、至少20%、至少30%或至少40%。密封構件可以被卡合機構壓縮至多80%、至多70%、至多60%或至多50%。這能夠在適配器和注射器筒之間的連接的密封、穩定性和完整性方面獲得良好的結果。機械壓縮行為能夠經由非線性有限元模擬來確定。材料模型再現了材料的非線性應力-應變行為,區分了單軸和多軸加載。模擬模型由實體元素組成,每個元素具有至少四個集成點。fe網格的特征是本體的厚度上的最少50個元素。在模擬中,朝向由技術設計限定的水平,錐體被壓到密封構件上。測量密封構件的所產生的最大真實應變。

59、在進一步的實施例中,根據iso?527-1/-2:2019確定的密封構件的楊氏模量為0.1mpa至5mpa、優選1mpa至4mpa、更優選1.5mpa至3mpa。密封構件的楊氏模量可以為至少0.1mpa、至少1mpa或至少1.5mpa。密封構件的楊氏模量可以為至多5mpa、至多4mpa或至多3mpa。

60、楊氏模量能夠用根據iso?527-1/-2:2019的測試設置來確定。可以使用樣本幾何形狀5a或5b。此外,能夠使用3d相機系統(例如gom?aramis12m)以便經由數字圖像相關(dic)測量局部表面應變。必須記錄正在進行測試的至少100張圖像。測試的結束是樣本失效。測量真實應變/亨基(hencky)應變(ε真實,橫向)。在dic中,在樣本的寬度上需要最少100個重疊面。力由材料測試機測量(稱重傳感器≤5kn)。dic的應變信息必須與力信號位于同一時間軸上。假設橫向應變在兩個橫向方向上相等。真實應力通過以下公式計算:

61、

62、楊氏模量被確定為應力-應變圖中的初始斜率。

63、在實施例中,密封構件優選在其壓縮狀態下的厚度為0.05mm至3.00mm、優選0.5mm至2.50mm、優選0.80mm至2.20mm。該厚度是指組裝時密封構件平行于針頭和注射器筒的中心軸線的尺寸。密封構件優選在其壓縮狀態下的厚度可以為至少0.05mm、至少0.5mm或至少0.80mm。密封構件優選在其壓縮狀態下的厚度可以為至多3.00mm、至多2.50mm或至多2.20mm。未壓縮狀態下的厚度可以借助卡尺確定。機械壓縮行為能夠經由非線性有限元模擬來確定。材料模型再現了材料的非線性應力-應變行為,區分了單軸和多軸加載。模擬模型由實體元素組成,每個元素具有至少四個集成點。fe網格的特征是本體的厚度上的最少50個元素。在模擬中,朝向由技術設計限定的水平,錐體被壓到密封構件上。

64、在進一步的實施例中,密封構件的材料包括聚合物,優選由聚合物組成,所述聚合物優選地為彈性體、更優選為熱塑性彈性體。特別地,熱塑性彈性體提供了通過注射成型的可成型性與彈性相結合的優點,用于實現良好的密封。

65、在其他實施例中,第二部分是保持部分。

66、在實施例中,第二部分基本上為環形形狀,該環形形狀不是完全封閉的和/或具有間隙和/或其直徑能夠變寬。這減少了在系統組裝期間施加在錐體和底切部上的力。在不損壞錐體或底切部的情況下,一種易于組裝的選擇是能夠在該間隙中插入楔形構件,在將第二部分在錐體上滑過之后,該楔形構件能夠借助凸耳移除。

67、在實施例中,第二部分基本上為環形形狀,該環形形狀在其中心軸線的方向上施加彈簧力。中心軸線在這里是指垂直于環形形狀的直徑的軸線。當組裝在注射器上時,該彈簧力沿著注射器筒的中心軸線作用在錐體的底切部上,并將適配器彈性地拉向錐體。這能夠提高容器封閉完整性,特別是在非常低或高的溫度下使用時。

68、在一些實施例中,在拆下第二部分和彈性松弛之后,當通過借助視覺測量裝置測量第二部分的內徑來確定時,第二部分的內圓周與錐體的最寬外圓周的比值在85%[mm/mm]和99%[mm/mm]之間或者在90%[mm/mm]和99%[mm/mm]之間。第二部分的內徑是在組裝過程中在其塑性變形之后測量的。為了測量,錐體可以被斷裂,并且第二部分可以為了彈性松弛而被移除。利用光學顯微鏡(例如optometron?ui-1540-c),能夠確定內徑。

69、在一些實施例中,在拆下第二部分和彈性松弛之后,當通過借助視覺測量裝置測量第二部分的內徑來確定時,第二部分的內圓周與錐體的底切部的圓周的比值為90%[mm/mm]直至107%[mm/mm]。第二部分的內徑是在組裝過程中在其塑性變形之后測量的。為了測量,錐體可以被斷裂,并且第二部分可以為了彈性松弛而被移除。使用光學顯微鏡(例如optometron?ui-1540-c),能夠確定內徑。

70、在進一步的實施例中,第二部分的徑向力與適配器的拉脫力的比值為1%至20,000%[n/n]、優選2%至5,000%[n/n]、更優選5%至200%[n/n]、更優選10%至100%[n/n]、更優選20%至50%[n/n]。該比值可以為至少1%[n/n]、至少2%[n/n]、至少5%[n/n]、至少10%[n/n]或至少20%[n/n]。該比值可以為至多20,000%[n/n]、至多5,000%[n/n]、至多200%[n/n]、至多100%[n/n]或至多50%[n/n]。徑向力是指由基本上為環形形狀的第二部分在其徑向方向上以及在組裝狀態下施加的力。

71、在實施例中,第二部分的徑向力為5n至200n、優選10n至180n、更優選20n至150n、更優選30n至120n、更優選40n至100n、更優選50n至80n。第二部分的徑向力可以為至少5n、至少10n、至少20n、至少30n、至少40n或至少50n。第二部分的徑向力可以為至多200n、至多180n、至多150n、至多120n、至多100n或至多80n。為了確定徑向力,能夠經由非線性有限元模擬來模擬第二部分。模擬模型由實體元素(四邊形)組成,每個元素具有至少四個集成點。fe網格的特征是本體的厚度上的最少十個元素。第二部分被加寬到注射器筒的錐體的最大直徑,并且隨后放松到底切部的圓周。在徑向方向上測量所產生的反作用力。

72、在進一步的實施例中,適配器的拉脫力是第二部分的拉力。這意味著用于將適配器附接至注射器筒的力僅由第二部分提供。此目的不需要其他部分。

73、在實施例中,第二部分的材料包括金屬,優選由金屬組成,所述金屬優選為包括鐵和/或鋁的金屬,更優選為不銹鋼。這些材料提供了良好的保持功能和耐久性,并且能夠容易地沖壓成所需的形狀。

74、在進一步的實施例中,第二部分的厚度為0.03mm至1mm、優選0.05mm至0.8mm、更優選0.1mm至0.4mm、更優選0.15mm至0.3mm。第二部分的厚度可以為至少0.03mm、至少0.05mm、至少0.1mm或至少0.15mm。第二部分的厚度可以為至多1mm、至多0.8mm、至多0.4mm或至多0.3mm。在這種情況下,厚度是指扁平材料在基本環形形狀的第二部分的軸向方向上的厚度,即不考慮三維形狀部分的外部尺寸。厚度能夠經由卡尺測量(分辨率/精度±0.001mm)。在計算算術平均值的至少五個不同位置重復測量。

75、在實施例中,根據iso?527-1/-2:2019確定的楊氏模量[gpa]與第二部分的厚度[mm]的比值為50至10,000[gpa/mm]、優選100至8,000[gpa/mm]、優選200至5,000[gpa/mm]、優選300至2,000[gpa/mm]、優選500至1,000[gpa/mm]。該比值可以為至少50[gpa/mm]、至少100[gpa/mm]、至少200[gpa/mm]、至少300[gpa/mm]或至少500[gpa/mm]。該比值可以為至多10,000[gpa/mm]、至多8,000[gpa/mm]、至多5,000[gpa/mm]、至多2,000[gpa/mm]或至多1,000[gpa/mm]。已經發現該比值為第二部分提供了與其尺寸和所實現的保持功能相關的最佳機械性能。

76、在一些實施例中,第二部分完全被第一部分包圍和/或第二部分嵌入第一部分中。

77、為了減少錐體和底切部的損壞,基本上環形形狀的第二部分的凸耳的厚度可以相對于沿著內圓周測量的凸耳的寬度設定。取決于所使用的材料,沿內圓周測量的凸耳的寬度與凸耳的厚度的比值的范圍應為1[mm/mm]至450[mm/mm]、優選2[mm/mm]至100[mm/mm]、更優選3[mm/mm]至50[mm/mm]、更優選4[mm/mm]至20[mm/mm]。該比值可以為至少1[mm/mm]、至少2[mm/mm]、至少3[mm/mm]或至少4[mm/mm]。該比值可以為至多450[mm/mm]、至多100[mm/mm]、至多50[mm/mm]或至多20[mm/mm]。

78、進一步地,為了優化,可以改變凸耳中的槽的長度和凸耳相對于環的中心軸線的角度。為了獲得最佳結果,槽的長度的范圍應為0mm至3mm、優選0.1mm至2mm、更優選0.4mm至0.8mm。長度可以為至少0mm、至少0.1mm或至少0.4mm。長度可以為至多3mm、至多2mm或至多0.8mm。

79、在其他實施例中,錐體和/或第二部分包括由單層或多層涂層涂覆的至少一個區域。可選地,錐體包括涂層。多層涂層可以包括多層相同的涂層材料,即在較薄層或不同涂層材料層中重復施加單一材料。后者特別適用于為涂層提供不同的功能,例如阻尼效果和抗刮擦效果或表面缺陷密封效果。在錐體和第二部分被涂覆的情況下,也可以為它們分別施加不同的功能。例如,第二部分可以設置有阻尼涂層,錐體可以設置有抗刮擦和/或表面缺陷密封涂層。

80、在實施例中,至少一個區域包括錐形區域和/或錐體的底切部,優選包括底切部,該錐形區域具有錐體的最寬外圓周。錐形區域并且特別是底切部是關于損壞和泄漏的最關鍵區域。它們能夠被合適的涂層有效地保護,以提高長期的容器封閉完整性。

81、在實施例中,涂層減少了錐體上的表面缺陷和/或減少了當第二部分卡合至錐體時的沖擊。適當涂覆的錐體更能抵抗相配合的第二部分的刮擦,并減弱保持機構咬合到底切部上的沖擊。這同樣適用于第二部分上的涂層,該涂層給予了較少的刮擦表面特性和阻尼效果。

82、在實施例中,涂層包括聚合物和/或陶瓷,所述聚合物特別是彈性體和/或熱塑性塑料和/或熱固性塑料和/或硅酮。

83、在一些實施例中,涂層包括硝化纖維漆、聚四氟乙烯、硅油、有機硅聚合物、丙烯酸涂料、(羥乙基)甲基丙烯酸酯漆、蟲膠、環氧樹脂和/或絲網印刷油墨。所述硅油尤其可以是不同分子量和/或不同單體單元(諸如聚二甲基硅氧烷或聚二苯基硅氧烷,包括它們的共聚物)和/或不同端基的混合物。這對于微調涂層的特性和適應一定工藝(例如浸涂或噴涂)非常有利。例如,在對錐體進行浸涂時,可以選擇合適的油粘度,并且可以通過浸入時間來設定所形成的涂層的厚度。此外,這些特定的涂層介質已被證明他們自身能夠非常有效地抑制對玻璃的沖擊,同時具有足夠的耐刮擦性,以防止灰塵顆粒的形成,而灰塵顆粒在醫療應用中可能是有害的。它們的另一個優點是它們可以施加在未經處理的表面上,并且仍能獲得良好的粘附。

84、可選地,硅油混合物可以包括交聯聚硅氧烷基質。這是指在施加硅油混合物并最終完成所需的交聯步驟之后的涂層。可選地,基于硅油混合物的總重量,交聯聚硅氧烷基質的總含量在50wt.%至90wt.%的范圍內、優選在60wt.%至80wt.%的范圍內、更優選在65wt.%至75wt.%的范圍內。

85、硅油混合物可以由包括以下中的一種或多種(優選全部)的混合物制備而成:

86、-反應性聚硅氧烷;

87、-非反應性聚硅氧烷;

88、-催化劑;以及

89、-稀釋劑。

90、反應性聚硅氧烷可以適于布置成進行交聯反應,以獲得交聯網絡。交聯可以由催化劑催化。

91、反應性聚硅氧烷可以包括乙烯基和/或硅烷官能團。這些官能團可以存在于單個聚合物鏈中,也可以存在于不同的聚合物鏈中,也就是說,在這種情況下,反應性聚硅氧烷是不同聚硅氧烷的混合物。反應性聚硅氧烷也可以是嵌段共聚物,該嵌段共聚物包括一個或多個非官能化嵌段和一個或多個官能化嵌段。

92、反應性聚硅氧烷可以包括乙烯基官能化聚二烷基硅氧烷(特別是乙烯基官能化聚二甲基硅氧烷)和包括二烷基硅氧烷單體單元和烷基氫硅氧烷單體單元(特別是二甲基硅氧烷單體單元和甲基氫硅氧烷單體單元)的無規或嵌段共聚物的混合物。反應性聚硅氧烷的所有這些變體都為調整交聯度和由此產生的涂層的機械性能提供了方便方法。

93、非反應性型聚硅氧烷特別是不能發生交聯反應。在一些實施例中,非反應性聚硅氧烷可以包括一個或多個烷基。可選地,聚烷基硅氧烷或聚二烷基硅氧烷中的一個或多個烷基是從支化或未支化的c1至c8烷基中獨立選出的。烷基可以是直鏈烷基。例如,烷基可以從甲基、乙基、丙基、丁基、戊基、己基、庚基和辛基獨立地選出。可選地,烷基從甲基和乙基獨立地選出。另一種非反應性聚硅氧烷可以完全被烷基取代。可選的非反應性聚硅氧烷是聚二甲基硅氧烷。

94、涂層可以包括一種以上類型的非交聯型非反應性聚硅氧烷,諸如至少兩種類型或至少三種類型的非交聯型非反應性聚硅氧烷。這些類型的粘度可以不同。在一些實施例中,涂層包括粘度超過10,000cst的高粘度非交聯非反應性聚硅氧烷,和/或粘度為10,000cst以下的低粘度非交聯非反應性聚硅氧烷。粘度可以根據din?en?iso?3219:1993在23℃和10s-1的剪切速率下使用同軸圓筒系統進行確定。可選地,高粘度非交聯非反應性聚硅氧烷的粘度至少為15,000cst,和/或低粘度非交聯非反應性聚硅氧烷的粘度為5,000cst以下。

95、可選地,低粘度非交聯非反應性聚硅氧烷的重量平均分子量為1,200g/mol至30,000g/mol,和/或高粘度非交聯非反應性聚硅氧烷的重量平均分子量為15,000g/mol至300,000g/mol。重量平均分子量可以根據din?en?iso?13885-1:2021-11使用聚苯乙烯標準來確定。在一個實施例中,高粘度非交聯非反應性聚硅氧烷的重量平均分子量為32,000g/mol至210,000g/mol,或100,000g/mol至150,000g/mol。在一個實施例中,低粘度非交聯非反應性聚硅氧烷的重量平均分子量為5,000g/mol至25,000g/mol,或10,000g/mol至20,000g/mol。

96、在實施例中,低粘度非交聯非反應性聚硅氧烷的重量平均分子量為至少1,200g/mol、至少5,000g/mol或至少10,000g/mol。重量平均分子量可以達至30,000g/mol、達至25,000g/mol或達至20,000g/mol。

97、在實施例中,高粘度非交聯非活性聚硅氧烷的重量平均分子量為至少15,000g/mol、至少32,000g/mol或至少100,000g/mol。重量平均分子量可以達至300,000g/mol、達至210,000g/mol或達至150,000g/mol。

98、在一些實施例中,涂層中交聯反應性聚硅氧烷的重量與非交聯非反應性聚硅氧烷的重量的比值小于3.00、小于2.50、小于1.80或小于1.20。涂層中交聯反應性聚硅氧烷的重量與非交聯非反應性聚硅氧烷的重量的比值可以為至少0.40、至少0.60或至少0.70。在實施例中,該比值的范圍為0.40至3.00、0.60至2.50或0.70至1.80。非交聯非反應性聚硅氧烷可以幫助實現期望的彈性。

99、可選的催化劑可以催化反應以交聯聚硅氧烷。例如,鉑可以用作聚硅氧烷的乙烯基和氫取代基之間發生硅氫化反應的催化劑。

100、可選的稀釋劑可以溶解混合物中的一種或多種其他成分。稀釋劑可以是硅基的。稀釋劑可以是短鏈聚硅氧烷,可選地具有6個以下的重復單元。

101、在實施例中,稀釋劑可以是:i)環硅酮,特別是八甲基環四硅氧烷、十甲基環五硅氧烷、十二甲基環六硅氧烷、四甲基環四硅氧烷、五甲基環五硅氧烷;ii)六甲基二硅氧烷(hmdso);iii)八甲基三硅氧烷;以及iv)十甲基四硅氧烷。可選稀釋劑是六甲基二硅氧烷。也可以使用上述稀釋劑的混合物。

102、在一些硅油混合物中,混合物中稀釋劑的含量可以為45wt.%以上和95wt.%以下,可選地多于45wt.%和少于95wt.%,更優選地50wt.%以上和少于95wt.%,更優選地55wt.%以上和少于95wt.%,更優選地60wt.%以上和少于95wt.%,更優選地65wt.%以上和少于95wt.%,更優選地70wt.%以上和少于95wt.%,更優選地75wt.%以上和少于95wt.%,更優選地80wt.%以上和少于90wt.%,最優選83wt.%以上和88wt.%以下。

103、基于硅油混合物的總重量,一些硅油混合物的水含量可選地不超過10wt.%,可選地不超過5wt.%,或者不超過1wt.%。

104、在進一步的實施例中,涂層的厚度、優選平均厚度為40nm至200μm、優選70nm至60μm、優選80nm至50μm、優選90nm至40μm。涂層的厚度可以為至少40nm、至少70nm、至少80nm或至少90nm。涂層的厚度可以為至多200μm、至多60μm、至多50μm或至多40μm。涂層的厚度能夠通過利用光譜干涉儀(例如hamamatsu?optical?nanogauge)測量來確定。

105、在實施例中,當使用硅油混合物作為涂層時,涂層的厚度、可選地平均厚度為0.05μm至40μm、更優選0.1μm至10μm、更優選0.5μm至5μm。厚度可以為至少0.05μm、至少0.1μm或至少0.5μm。厚度可以為至多40μm、至多10μm或至多5μm。

106、在一些實施例中,錐體上涂層的厚度在沿著錐體的方向上具有梯度。當從注射器的尖端向針筒觀察時,該梯度可以使得厚度沿著錐體增加或減少,優選是增加。由于由保持結構施加在錐體的表面上的力隨著錐體的直徑的增大而增加,因此,在錐體的較厚端部處需要更多的保護,而在錐體的較薄端部處,涂層可以形成得較薄,以減少對部件運動的阻礙,并且因此使得附接適配器所需的力較小。因此,例如,逆梯度可以用于平衡移動適配器所需的力。

107、在實施例中,拉脫力[n]與涂層的厚度[nm]的比值為0.0004至8.75[n/nm]、優選0.0005至4[n/nm]、更優選0.0025至1[n/nm]、更優選0.01至0.1[n/nm]。該比值可以為至少0.0004[n/nm]、至少0.0005[n/nm]、至少0.0025[n/nm]或至少0.01[n/nm]。該比值可以為至多8.75[n/nm]、至多4[n/nm]、至多1[n/nm]或至多0.1[n/nm]。

108、在進一步的實施例中,根據iso?527-1/-2:2019確定的以mpa為單位的楊氏模量表示的玻璃的硬度與根據iso?527-1/-2:2019確定的以mpa為單位的楊氏模量表示的涂層的硬度的比值為4至10,000[mpa/mpa]、優選10至1,000[mpa/mpa]、優選20至500[mpa/mpa]、優選40至200[mpa/mpa]、優選60至100[mpa]。該比值可以為至少4[mpa/mpa]、至少10[mpa/mpa]、至少20[mpa/mpa]、至少40[mpa/mpa]或至少60[mpa/mpa]。該比值可以為至多10,000[mpa/mpa]、至多1,000[mpa/mpa]、至多500[mpa/mpa]、至多200[mpa/mpa]或至多100[mpa/mpa]。

109、在一些實施例中,涂層中的黏合力小于涂層在玻璃或聚合物表面上的粘附力。黏合力和/或粘附力可以根據din?en?iso?4624:2016-08和astm?d4541-22確定。通過相應地選擇涂層材料,可以產生雙重優勢。第一個優勢是,當保持結構在涂覆表面上滑動以咬合在底切部后面從而將適配器固定就位時,表面上將至少保留一定量的保護涂層,因為該涂層在其本身內比從注射器的涂覆玻璃或聚合物表面更容易分離。因此,即使結構的剪切作用過高而使得涂層無法保持完好,仍可提供保護效果。第二個優勢尤其與聚合物涂層相關,其中,可以將其用于以下設計:在該設計中,移動的保持結構將從表面刮下少量涂層,并且像雪犁一樣將其沿著錐體以塊料(bulk)方式輸送到其正面的前方。一旦到達底切部,積聚的塊料將額外緩沖沖擊,并且特別是填充因兩部分的制造公差不同而造成的保持結構和注射器表面之間的間隙。后者將避免對表面產生峰值沖擊,并且將力更均勻地分散到整個表面上。

- 還沒有人留言評論。精彩留言會獲得點贊!