一種金屬互連器件的阻擋層制備方法與流程

本申請涉及半導體工藝,尤其涉及一種金屬互連器件的阻擋層制備方法。

背景技術:

1、在半導體工藝中的銅后段工藝制造中,通過大馬士革互連工藝來填充銅,以降低器件電阻和電容,但是銅的引入可能會產生電遷移(em),影響器件的使用壽命。目前通過在銅界面增加覆蓋金屬互連線的保護層(cap?layer),或者去除污染和提升通孔(via)底部的純度,或者采用cual和cumn的合金來做阻擋層,以改善電遷移。雖然上述方式可以改善電遷移,但是需要引入額外的步驟或者更換靶材,增加了晶圓制造的成本。

技術實現思路

1、有鑒于此,本申請的目的在于至少提供一種金屬互連器件的阻擋層制備方法,通過在金屬互連器件的器件層上已蝕刻出溝道的介質層上沉積第一阻擋層,并且第一阻擋層防止后續過度蝕刻,再在對溝道對應的凹槽進行蝕刻來至少去除第一阻擋層,以此來增加溝道的深度,再沉積出第二阻擋層,以得到第一阻擋層與第二阻擋層結合的目標阻擋層,進而通過增加溝道的接觸面積以及增加第一阻擋層的厚度來優化金屬互連器件的電遷移現象,解決了現有技術中金屬互連器件的電遷移性能差的技術問題,達到了提高金屬互連器件的電遷移性能的技術效果。

2、本申請主要包括以下幾個方面:

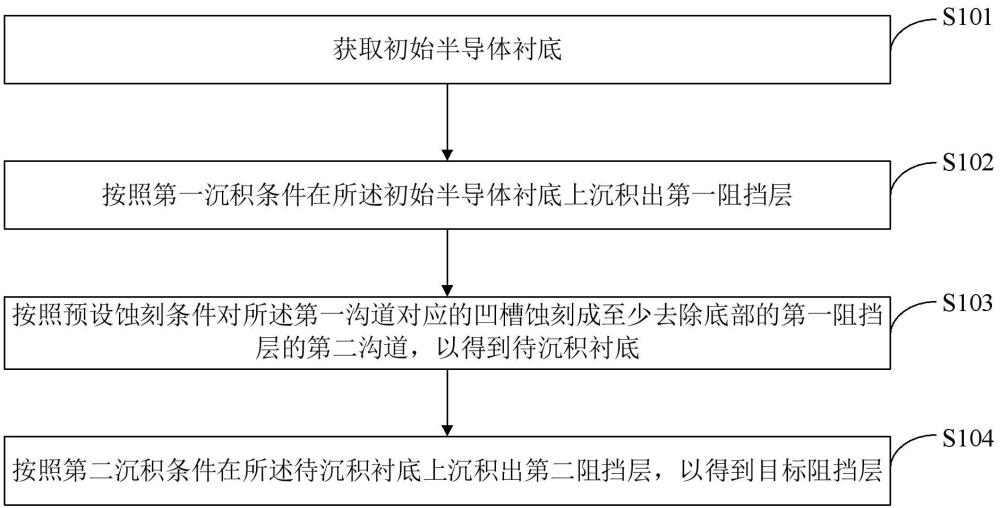

3、第一方面,本申請實施例提供一種金屬互連器件的阻擋層制備方法,所述方法包括:獲取初始半導體襯底,所述初始半導體襯底包括位于金屬互連器件的器件層上的介質層中的第一溝道;按照第一沉積條件在所述初始半導體襯底上沉積出第一阻擋層,所述第一阻擋層覆蓋所述初始半導體襯底;按照預設蝕刻條件對所述第一溝道對應的凹槽蝕刻成至少去除底部的第一阻擋層的第二溝道,以得到待沉積襯底;按照第二沉積條件在所述待沉積襯底上沉積出第二阻擋層,以得到覆蓋介質層和第二溝道的目標阻擋層;其中,所述第一沉積條件和所述預設蝕刻條件均用于限制所述第二溝道的規格,以提升金屬互連器件的電遷移性能。

4、可選地,所述第一沉積條件用于通過限制所述第一阻擋層的厚度來并防止過度蝕刻所述第二溝道,所述預設蝕刻條件用于增加所述第二溝道被蝕刻的介質層以下的部分與第二阻擋層的接觸面積。

5、可選地,所述按照第一沉積條件在所述初始半導體襯底上沉積出第一阻擋層,包括:按照所述第一沉積條件在所述初始半導體襯底上沉積出第一材質的粘附層并在所述粘附層上沉積出第二材質的隔離層,以使所述粘附層與所述隔離層作為所述第一阻擋層;其中,所述第一沉積條件用于增加所述粘附層和所述隔離層的厚度。

6、可選地,所述第一沉積條件通過增加沉積時間和/或增加沉積功率來增加所述粘附層和所述隔離層的厚度,所述預設蝕刻條件通過增加蝕刻時間和/或增加蝕刻功率來增加所述接觸面積。

7、可選地,所述第二沉積條件用于修復蝕刻所產生的缺陷,所述第二阻擋層的材質與所述隔離層的材質相同。

8、可選地,所述方法還包括:在所述目標阻擋層上沉積預設金屬,再進行化學機械拋光處理。

9、可選地,通過以下方式在所述目標阻擋層上沉積預設金屬:在所述目標阻擋層上沉積出所述預設金屬的初始種子層;在所述初始種子層上沉積所述預設金屬并填充所述第二溝道。

10、可選地,所述方法還包括:采集所述金屬互連器件的多個參數,所述多個參數包括不同位置的所述目標阻擋層的厚度參數以及蝕刻后的所述第二溝道的規格參數;確定出所述多個參數中的兩個預設參數的比值;通過所述比值及對應的預設比值范圍,對所述金屬互連器件的電遷移性能進行判定。

11、可選地,所述第二溝道包括水平區域,所述第二溝道包括一個或多個,所述目標阻擋層包括位于所述第二溝道中的所述第二阻擋層以及除所述第二阻擋層之外的組合部分,其中,所述多個參數包括位于目標水平面上的所述組合部分的第一厚度、位于所述第二溝道的側壁的所述組合部分的第二厚度、位于介質層以下的所述第二溝道的深度以及寬度,其中,所述目標水平面包括:一個第二溝道的水平區域,或者,相鄰第二溝道之間沉積預設金屬的水平區域。

12、可選地,所述預設金屬為銅。

13、本申請實施例提供的一種金屬互連器件的阻擋層制備方法,方法包括:獲取初始半導體襯底,所述初始半導體襯底包括位于金屬互連器件的器件層上的介質層中的第一溝道;按照第一沉積條件在所述初始半導體襯底上沉積出第一阻擋層,所述第一阻擋層覆蓋所述初始半導體襯底;按照預設蝕刻條件對所述第一溝道對應的凹槽蝕刻成至少去除底部的第一阻擋層的第二溝道,以得到待沉積襯底;按照第二沉積條件在所述待沉積襯底上沉積出第二阻擋層,以得到覆蓋介質層和第二溝道的目標阻擋層;其中,所述第一沉積條件和所述預設蝕刻條件均用于來限制所述第二溝道的規格,以提升金屬互連器件的電遷移性能。通過在金屬互連器件的器件層上已蝕刻出溝道的介質層上沉積第一阻擋層,并且第一阻擋層防止后續過度蝕刻,再在對溝道對應的凹槽進行蝕刻來至少去除第一阻擋層,以此來增加溝道的深度,再沉積出第二阻擋層,以得到第一阻擋層與第二阻擋層結合的目標阻擋層,進而通過增加溝道的接觸面積以及增加第一阻擋層的厚度來優化金屬互連器件的電遷移現象,解決了現有技術中金屬互連器件的電遷移性能差的技術問題,達到了提高金屬互連器件的電遷移性能的技術效果。

14、為使本申請的上述目的、特征和優點能更明顯易懂,下文特舉較佳實施例,并配合所附附圖,作詳細說明如下。

技術特征:

1.一種金屬互連器件的阻擋層制備方法,其特征在于,所述方法包括:

2.根據權利要求1所述的方法,其特征在于,所述第一沉積條件通過限制所述第一阻擋層的厚度來并防止過度蝕刻所述第二溝道,

3.根據權利要求2所述的方法,其特征在于,所述按照第一沉積條件在所述初始半導體襯底上沉積出第一阻擋層,包括:

4.根據權利要求3所述的方法,其特征在于,所述第一沉積條件通過增加沉積時間和/或增加沉積功率來增加所述粘附層和所述隔離層的厚度,

5.根據權利要求3所述的方法,其特征在于,所述第二沉積條件用于修復蝕刻所產生的缺陷,所述第二阻擋層的材質與所述隔離層的材質相同。

6.根據權利要求1所述的方法,其特征在于,所述方法還包括:

7.根據權利要求6所述的方法,其特征在于,通過以下方式在所述目標阻擋層上沉積預設金屬:

8.根據權利要求6所述的方法,其特征在于,其中,所述方法還包括:

9.根據權利要求8所述的方法,其特征在于,所述第二溝道包括水平區域,所述第二溝道包括一個或多個,

10.根據權利要求6至9任一項所述的方法,其特征在于,所述預設金屬為銅。

技術總結

本申請提供了一種金屬互連器件的阻擋層制備方法,方法包括:獲取初始半導體襯底,所述初始半導體襯底包括位于金屬互連器件的器件層上的介質層中的第一溝道;按照第一沉積條件在所述初始半導體襯底上沉積出第一阻擋層,所述第一阻擋層覆蓋所述初始半導體襯底;按照預設蝕刻條件對所述第一溝道對應的凹槽蝕刻成至少去除底部的第一阻擋層的第二溝道,以得到待沉積襯底;按照第二沉積條件在所述待沉積襯底上沉積出第二阻擋層,以得到覆蓋介質層和第二溝道的目標阻擋層;其中,所述第一沉積條件和所述預設蝕刻條件均用于限制所述第二溝道的規格,以提升金屬互連器件的電遷移性能。

技術研發人員:鄢江兵,張麗娜,盧金德,陳獻龍

受保護的技術使用者:粵芯半導體技術股份有限公司

技術研發日:

技術公布日:2024/12/2

- 還沒有人留言評論。精彩留言會獲得點贊!