LED防硫化液的涂覆方法及涂覆系統、LED燈珠與流程

本發明涉led封裝的,尤其涉及一種led防硫化液的涂覆方法及涂覆系統、led燈珠。

背景技術:

1、在led燈珠的設計中,為了增強其導電能力,通常會在其表面鍍上一層銀。然而,這層銀在遇到含硫的氣體時,會形成硫化銀,這不僅會降低led的光效,還可能引起光源失效。此外,當銀層接觸到酸性的氯或溴氣體時,會生成對光線敏感的鹵化銀,進一步影響led的穩定性。一旦led燈珠發生硫化,其表現包括支架功能區變黑,光通量降低,以及色溫的不穩定。硫化銀的電導率會隨著溫度的升高而增加,這可能導致硫化后的led在使用中出現漏電。隨著硫化反應的加劇,金線焊點主要附著在銀層表面,一旦銀層完全硫化,金線焊點可能會脫落,導致led燈珠徹底失效,最終表現為燈珠不亮,即所謂的死燈現象。為了解決這種問題,目前常用的方法是在封裝后的燈珠表面涂覆一層防硫化層。

2、另一方面,目前常見的led燈珠一般是在封裝體的兩側、底面設置引腳1a(參圖1),以方便后續起到焊接導電的作用。而防硫化液一般是有機物或者無機高分子化合物,不具備導電性,因此,在涂覆防硫化液的過程中,如果不對led的引腳進行遮擋保護,會導致led不能正常導電,基本功能喪失。

3、現有技術中,為了保護led引腳1a,通常根據led支架的間距和排列,制作特定的遮擋夾具2a(參圖1),放置在led支架的縫隙中,把led引腳1a遮擋住,使防硫化液能覆蓋led表面的同時,不覆蓋led引腳1a,即現有防硫化液的涂覆方式為:制作特定遮擋夾具—遮擋夾具與led支架組裝貼合—涂覆防硫化液—拆除遮擋夾具—完成涂覆,但是該方法還存在以下問題:

4、第一,led支架類型多樣,間距和排列各不相同,每款支架都需要制作與之相匹配吻合的遮擋夾具,通用性差;

5、第二,目前led支架持續向尺寸更小、排列更密集的趨勢發展,對遮擋夾具的尺寸精度要求持續提高,在制作遮擋夾具時,必然存在一定的尺寸、間距公差,當遮擋夾具的尺寸和間距,與led支架不能精確吻合時,把led支架與遮擋夾具組裝時,會使led破損,或led引腳沒有被完全遮擋,從而導致引腳不能正常導電;

6、第三,遮擋夾具在使用過程中,會產生磨損,使用次數多后,功能減弱或喪失,就需要定期更換新的遮擋夾具,維護成本高。

技術實現思路

1、本發明所要解決的技術問題在于,提供一種led防硫化液的涂覆方法,其操作簡單,成品率高,可有效保護燈珠的引腳。

2、本發明還要解決的技術問題在于,提供一種led防硫化液的涂覆系統。

3、本發明還要解決的技術問題在于,提供一種led燈珠。

4、為了解決上述技術問題,本發明提供了一種led防硫化液的涂覆方法,其包括:

5、將led封裝體浸入保護液中;其中,所述led封裝體包括基板,設于基板正面上的注膠碗、設于注膠碗內的封裝膠層和設于所述基板背面和/或側面的引腳;所述保護液浸沒所述引腳,暴露所述注膠碗及封裝膠層,且所述保護液不與所述引腳發生化學反應;

6、在所述led封裝體表面涂覆防硫化液;其中,所述防硫化液不溶于所述保護液,所述防硫化液覆蓋所述注膠碗和封裝膠層;

7、除去所述led封裝體表面的所述保護液。

8、作為上述技術方案的改進,所述保護液選用純水,所述純水的電導率≤5μs/cm;

9、所述引腳的材質為銅、鐵、鎳、銀、金、鎳鐵合金或鎳銅合金;

10、所述防硫化液主要成分為硅樹脂和/或聚氨酯。

11、作為上述技術方案的改進,所述將led封裝體浸入保護液的步驟中,將設有引腳的led封裝體置入盛有保護液的第一容器中,所述第一容器的內壁設有多個定位夾具,所述定位夾具夾持所述基板的側面,以使所述保護液浸沒所述引腳。

12、作為上述技術方案的改進,所述將led封裝體浸入保護液的步驟中,將設有引腳的led封裝體置入盛有保護液的第一容器中,并通過位于第一容器上方的噴射夾具固定,以使保護液浸沒所述引腳。

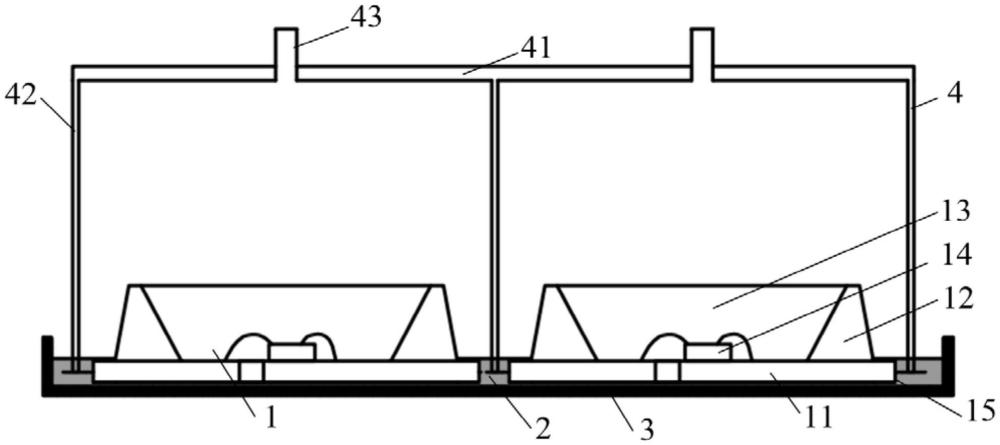

13、作為上述技術方案的改進,所述噴射夾具包括機架,滑動桿和噴射裝置,所述滑動桿一端可滑動地與所述機架連接,另一端與所述led封裝體接觸,以實現led封裝體的固定,使所述保護液浸沒所述引腳。

14、作為上述技術方案的改進,所述在所述led封裝體表面涂覆防硫化液的步驟中,通過所述噴射裝置向所述led封裝體表面噴涂防硫化液。

15、作為上述技術方案的改進,所述第一容器上設有排空口,以將保護液從所述第一容器排出。

16、作為上述技術方案的改進,所述除去所述led封裝體表面的所述保護液的步驟中,將所述保護液與所述led封裝體分離,然后將led封裝體在120~200℃烘烤0.5~2h。

17、相應的,本發明還公開了一種led防硫化液的涂覆系統,其包括:

18、容器單元,其內盛有保護液,所述led封裝體浸入保護液中;其中,所述led封裝體包括基板,設于基板正面上的注膠碗、設于注膠碗內的封裝膠層和設于所述基板背面和/或側面的引腳;所述保護液浸沒所述引腳,暴露所述注膠碗及封裝膠層,且所述保護液不與所述引腳發生化學反應;

19、防硫化液涂覆單元,用于向所述led封裝體表面涂覆防硫化液;其中,所述防硫化液不溶于所述保護液,所述防硫化液覆蓋所述注膠碗和封裝膠層;

20、保護液去除單元,用以去除led封裝體表面的保護液。

21、相應的,本發明還公開了一種led燈珠,其通過上述的led防硫化液的涂覆方法形成防硫化層。

22、實施本發明,具有如下有益效果:

23、1、本發明的led防硫化液的涂覆方法中,先將led封裝體浸入保護液中,使不與引腳發生化學反應的保護液浸沒引腳,對其形成保護,然后采用不溶于保護液的防硫化液進行涂覆,避免了不導電的防硫化液粘附在引腳表面。最后去除保護液,防止其影響引腳的導電性。基于本發明的涂覆方法,無需采用遮擋夾具,不僅大幅簡化了涂覆工藝,而且提升了成品率。此外,本發明的涂覆方法對于led封裝體的尺寸無特殊要求,可適用于尺寸更小、排列更密集的led封裝體的防硫化液的涂覆。

24、2、本發明的led防硫化液的涂覆方法中,采用設置在第一容器內的定位夾具或設置在第一容器上方的噴射夾具固定led封裝體,其使得led封裝體平整度較高,提升了防硫化液涂覆的均勻性。

技術特征:

1.一種led防硫化液的涂覆方法,其特征在于,包括:

2.如權利要求1所述的led防硫化液的涂覆方法,其特征在于,所述保護液選用純水,所述純水的電導率≤5μs/cm;

3.如權利要求1所述的led防硫化液的涂覆方法,其特征在于,所述將led封裝體浸入保護液的步驟中,將設有引腳的led封裝體置入盛有保護液的第一容器中,所述第一容器的內壁設有多個定位夾具,所述定位夾具夾持所述基板的側面,以使所述保護液浸沒所述引腳。

4.如權利要求1所述的led防硫化液的涂覆方法,其特征在于,所述將led封裝體浸入保護液的步驟中,將設有引腳的led封裝體置入盛有保護液的第一容器中,并通過位于第一容器上方的噴射夾具固定,以使保護液浸沒所述引腳。

5.如權利要求4所述的led防硫化液的涂覆方法,其特征在于,所述噴射夾具包括機架,滑動桿和噴射裝置,所述滑動桿一端可滑動地與所述機架連接,另一端與所述led封裝體接觸,以實現led封裝體的固定,使所述保護液浸沒所述引腳。

6.如權利要求5所述的led防硫化液的涂覆方法,其特征在于,所述在所述led封裝體表面涂覆防硫化液的步驟中,通過所述噴射裝置向所述led封裝體表面噴涂防硫化液。

7.如權利要求3或4所述的led防硫化液的涂覆方法,其特征在于,所述第一容器上設有排空口,以將保護液從所述第一容器排出。

8.如權利要求2所述的led防硫化液的涂覆方法,其特征在于,所述除去所述led封裝體表面的所述保護液的步驟中,將所述保護液與所述led封裝體分離,然后將led封裝體在120~200℃烘烤0.5~2h。

9.一種led防硫化液的涂覆系統,其特征在于,包括:

10.一種led燈珠,其特征在于,其通過如權利要求1~8任一項所述的led防硫化液的涂覆方法形成防硫化層。

技術總結

本發明涉及半導體的技術領域,具體公開了一種LED防硫化液的涂覆方法及涂覆系統、LED燈珠。具體的,LED防硫化液的涂覆方法包括:將LED封裝體浸入保護液中;其中,所述LED封裝體包括基板,設于基板正面上的注膠碗、設于注膠碗內的封裝膠層和設于所述基板背面和/或側面的引腳;所述保護液浸沒所述引腳,暴露所述注膠碗及封裝膠層,且所述保護液不與所述引腳發生化學反應;在所述LED封裝體表面涂覆防硫化液;其中,所述防硫化液不溶于所述保護液,所述防硫化液覆蓋所述注膠碗和封裝膠層;除去所述LED封裝體表面的所述保護液。本發明的涂覆方法,無需采用遮擋夾具,不僅大幅簡化了涂覆工藝,而且提升了成品率。此外,本發明的涂覆方法對于LED封裝體的尺寸無特殊要求,可適用于尺寸更小、排列更密集的LED封裝體的防硫化液的涂覆。

技術研發人員:唐其勇,盧鵬,胡加輝,金從龍

受保護的技術使用者:江西省兆馳光電有限公司

技術研發日:

技術公布日:2024/11/7

- 還沒有人留言評論。精彩留言會獲得點贊!