半導體結構及其形成方法與流程

本發明涉及半導體,具體涉及一種半導體結構及其形成方法。

背景技術:

1、集成電路芯片在制作過程中,通常設計掩膜作為在微結構制作過程中的阻擋層,以控制微結構的尺度。硬質掩膜對于等離子體刻蝕的圖形定義起著決定性作用。常規的硬質掩膜主要由氧化硅和氮化硅等構成,主要是在刻蝕前由專門的沉積設備均勻地沉積在需要被掩蔽的被刻蝕層的上表面。然而,晶圓在刻蝕過程中形成的孔槽側壁沒有掩膜保護,很難理想地進行各向異性刻蝕,從而導致刻蝕的關鍵尺寸過大或刻蝕形貌不直等影響,尤其是對高深寬比孔槽的刻蝕或特殊材料(如sige等)刻蝕。

2、為了對孔槽結構的側壁形成掩膜保護層,一般是將晶圓移出刻蝕裝置,在專用的沉積設備內沉積側壁保護層,工藝繁瑣,成本高。目前的刻蝕裝置可以實現的沉積工藝大都只是由碳(c)、氫(h)、氧(o)等元素組成的有機質層,所述有機質層無法作為刻蝕工藝的保護層;而通過刻蝕機形成的氧化硅層通常疏松多孔,無法在側壁上有效沉積。現有的沉積工藝無法在刻蝕制程中利用刻蝕裝置生成穩定可控的硬質掩膜,這很大程度限制了高深寬比的刻蝕與先進工藝特殊半導體材料的刻蝕。

技術實現思路

1、本發明的目的是提供一種半導體結構及其形成方法,無需取出晶圓,可在刻蝕腔內對晶圓的上表面及孔槽結構的內表面沉積形成保護層,以利于后續對晶圓的各向異性刻蝕。

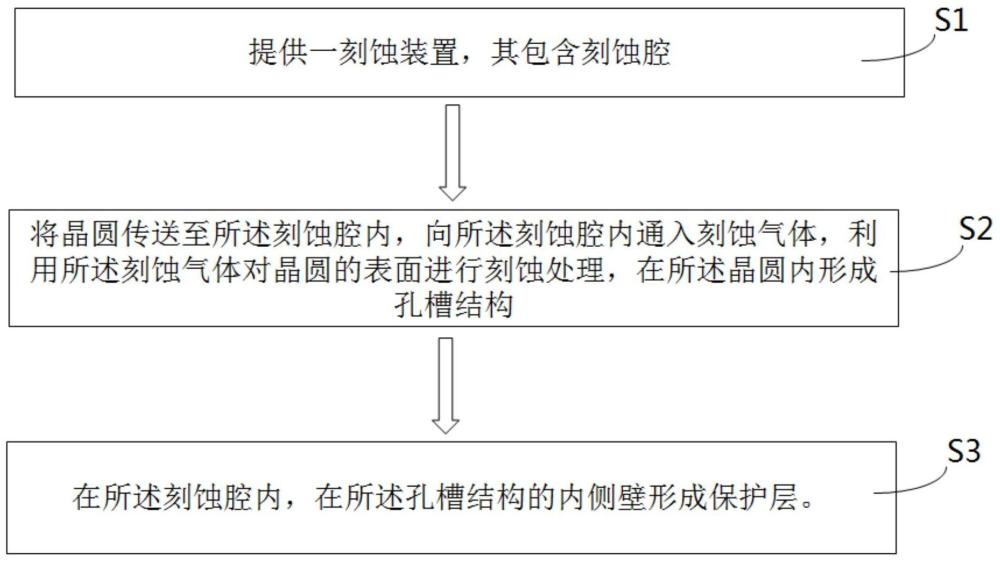

2、為了達到上述目的,本發明提供了一種半導體結構的形成方法,包括:

3、提供一刻蝕裝置,其包含刻蝕腔;

4、將晶圓傳送至所述刻蝕腔內,向所述刻蝕腔內通入刻蝕氣體,利用所述刻蝕氣體對晶圓的表面進行刻蝕處理,在所述晶圓內形成孔槽結構;

5、在所述刻蝕腔內,在所述孔槽結構的內側壁形成保護層,所述保護層的形成步驟包括:

6、吸附步驟:向所述刻蝕腔內通入第一工藝氣體,所述第一工藝氣體包含第一前驅體,保持腔內壓力,使所述第一前驅體吸附至所述孔槽結構的內表面;

7、沉積步驟:向所述刻蝕腔內通入第二工藝氣體,所述第二工藝氣體包含第二前驅體,所述第一前驅體、第二前驅體被激活分別形成第一等離子體和第二等離子體,所述第一等離子體和第二等離子體在所述晶圓孔槽結構的內表面形成保護層。

8、可選地,進行刻蝕工藝之后,在所述吸附步驟之前,還包括:對所述孔槽結構的內表面進行活化預處理。

9、可選地,所述活化預處理包含:向所述刻蝕腔內通入活化氣體,對所述孔槽結構的內表面進行活化處理。

10、可選地,所述活化氣體包含h2和n2中的至少一種。

11、可選地,所述活化氣體還包含稀有氣體,所述h2與稀有氣體的體積比范圍為:5:1~1:5;所述h2的氣體流量為200毫升/分鐘以上。

12、可選地,在所述活化預處理中,腔內壓力為10公噸~50公噸;活化預處理的時間大于6秒。

13、可選地,該方法包含:根據預設的保護層的厚度,循環進行若干次所述吸附步驟、所述沉積步驟。

14、可選地,所述第一前驅體為硅源前驅體;所述硅源前驅體包含sicl4。

15、可選地,所述第一工藝氣體還包含h2,其中,h2在第一工藝氣體中的體積比為50~80%。

16、可選地,所述吸附步驟中,腔內壓力為100公噸-200公噸;保持腔內壓力10秒以上。

17、可選地,所述第二前驅體為氧源前驅體;所述氧源前驅體包含氧氣。

18、可選地,所述第二工藝氣體還包含稀有氣體。

19、可選地,所述沉積步驟中,射頻源功率源的功率為800瓦以上;射頻偏置功率源的功率為50瓦以下;腔內壓力為100公噸-200公噸。

20、可選地,所述保護層的形成步驟中,所述刻蝕腔內溫度保持40℃~70℃。

21、可選地,所述孔槽結構的深寬比大于1:1。

22、本發明還提供了一種利用上述半導體結構的形成方法形成的半導體結構,包括:

23、晶圓,所述晶圓內具有孔槽結構;

24、保護層,位于所述孔槽結構的內側壁上。

25、與現有技術相比,本發明的技術方案至少具有以下有益效果:

26、1)本發明在刻蝕腔內先通入第一工藝氣體,通過控制腔內壓力,使第一前驅體充分且均勻地物理吸附至晶圓的孔槽結構的側壁和底部表面,為后續形成保護層提供形核位點,達到各向同性沉積的目的。進一步地,腔內壓力下的物理吸附使得孔槽結構的內表面緊密附著第一前驅體,為后續生成保護層提供了足夠的反應物。當充分物理吸附第一前驅體后,再通入第二工藝氣體,所述第一前驅體、第二前驅體被激活分別形成第一等離子體和第二等離子體,所述第一等離子體和第二等離子體在所述晶圓孔槽結構的內表面上發生反應形成保護層,可見,無需取出晶圓,可在刻蝕腔內對晶圓的上表面及孔槽結構的內表面沉積形成保護層。由于第一前驅體的吸附定位,通入第二工藝氣體時無需穩定過程,節約了成本。本發明在第一前驅體充分吸附至晶圓的孔槽結構的內表面形成定位后,再通入第二工藝氣體,反應形成的保護層致密、均勻,厚度一致,避免了同時通入時第一前驅體與第二前驅體在刻蝕腔內即迅速反應,生成的保護層疏松、不均勻,厚度不可控。

27、2)本發明的單次吸附、沉積步驟形成的保護層厚度很薄,可以通過多次循環吸附步驟、沉積步驟,實現厚度可控且性質穩定的致密保護層。

28、3)本發明將沉積工藝集成到刻蝕制程中,在刻蝕裝置中,可以對晶圓刻蝕形成的孔槽結構的側壁形成保護層,即,在刻蝕腔中切換進行刻蝕工藝或沉積工藝,無需將晶圓中途取出以沉積保護層,工藝簡便且降低了生產成本。

技術特征:

1.一種半導體結構的形成方法,其特征在于,包括:

2.如權利要求1所述的半導體結構的形成方法,其特征在于,進行刻蝕工藝之后,在所述吸附步驟之前,還包括:對所述孔槽結構的內表面進行活化預處理。

3.如權利要求2所述的半導體結構的形成方法,其特征在于,所述活化預處理包含:向所述刻蝕腔內通入活化氣體,對所述孔槽結構的內表面進行活化處理。

4.如權利要求3所述的半導體結構的形成方法,其特征在于,所述活化氣體包含h2和n2中的至少一種。

5.如權利要求4所述的半導體結構的形成方法,其特征在于,所述活化氣體還包含稀有氣體,所述h2與稀有氣體的體積比范圍為:5:1~1:5;所述h2的氣體流量為200毫升/分鐘以上。

6.如權利要求3所述的半導體結構的形成方法,其特征在于,在所述活化預處理中,腔內壓力為10公噸~50公噸;活化預處理的時間大于6秒。

7.如權利要求1所述的半導體結構的形成方法,其特征在于,該方法包含:根據預設的保護層的厚度,循環進行若干次所述吸附步驟、所述沉積步驟。

8.如權利要求1所述的半導體結構的形成方法,其特征在于,所述第一前驅體為硅源前驅體;所述硅源前驅體包含sicl4。

9.如權利要求8所述的半導體結構的形成方法,其特征在于,所述第一工藝氣體還包含h2,其中,h2在第一工藝氣體中的體積比為50~80%。

10.如權利要求1所述的半導體結構的形成方法,其特征在于,所述吸附步驟中,腔內壓力為100公噸-200公噸;保持腔內壓力10秒以上。

11.如權利要求1所述的半導體結構的形成方法,其特征在于,所述第二前驅體為氧源前驅體;所述氧源前驅體包含氧氣。

12.如權利要求11所述的半導體結構的形成方法,其特征在于,所述第二工藝氣體還包含稀有氣體。

13.如權利要求1所述的半導體結構的形成方法,其特征在于,所述沉積步驟中,射頻源功率源的功率為800瓦以上;射頻偏置功率源的功率為50瓦以下;腔內壓力為100公噸-200公噸。

14.如權利要求1所述的半導體結構的形成方法,其特征在于,所述保護層的形成步驟中,所述刻蝕腔內溫度保持40℃~70℃。

15.如權利要求1所述的半導體結構的形成方法,其特征在于,所述孔槽結構的深寬比大于1:1。

16.如權利要求1所述的半導體結構的形成方法,其特征在于,所述保護層的材料包括:氧化硅或者氮化硅。

17.一種利用如權利要求1至權利要求16任一項所述半導體結構的形成方法形成的半導體結構,包括:

技術總結

本發明公開了一種半導體結構及其形成方法。該方法包括:提供一刻蝕裝置,其包含刻蝕腔;將晶圓傳送至刻蝕腔內,通入刻蝕氣體,利用刻蝕氣體對晶圓的表面進行刻蝕處理,在晶圓內形成孔槽結構;進行刻蝕工藝之后,在孔槽結構的內側壁形成一保護層,保護層的形成步驟包括:吸附步驟:向刻蝕腔內通入第一工藝氣體,其包含第一前驅體,保持腔內壓力,使第一前驅體吸附至孔槽結構的內表面;沉積步驟:向刻蝕腔內通入第二工藝氣體,在晶圓的孔槽結構的內表面形成保護層。本發明在刻蝕裝置的刻蝕腔中形成保護層,無需將晶圓在制程中途取出刻蝕腔,工藝簡便,且形成的保護層性質穩定,厚度可控。

技術研發人員:丁陽,曹思盛

受保護的技術使用者:中微半導體設備(上海)股份有限公司

技術研發日:

技術公布日:2024/10/21

- 還沒有人留言評論。精彩留言會獲得點贊!