汽車零部件加工智能化刀具管理系統及方法與流程

本申請涉及智能管理,且更為具體地,涉及一種汽車零部件加工智能化刀具管理系統及方法。

背景技術:

1、隨著企業規模的擴大和管理的復雜化,人事檔案管理成為了企業管理中不可或缺的一環。傳統的人事檔案管理方式主要依賴于人工操作,如紙質檔案的歸檔、檢索等,不僅效率低下,而且容易出錯,難以滿足現代企業對高效、準確、合規的人事信息管理需求。

2、在數字化和智能化轉型的浪潮中,企業逐漸開始采用信息技術手段來優化人事檔案管理流程。然而,現有的信息化人事檔案管理系統大多側重于檔案的數字化存儲和基礎查詢功能,對于人事信息的合規使用和訪問權限的精細化管理仍存在不足。特別是在員工角色多樣、職責各異的大型企業中,如何確保人事信息的合規使用,避免信息泄露和濫用,成為了一個亟待解決的問題。

3、因此,期待一種汽車零部件加工智能化刀具管理系統及方法。

技術實現思路

1、為了解決上述技術問題,提出了本申請。本申請的實施例提供了一種汽車零部件加工智能化刀具管理系統及方法,其通過在機床上安裝傳感器來采集刀具的狀態圖像和切削參數數據,并采用深度學習技術提取刀具的外觀視覺特征以及切削性能特征,進而基于兩者的多模態融合特征對刀具的磨損程度進行精確評估,從而智能判斷是否需要更換刀具。這樣,可以實現對刀具磨損狀態的實時監控和智能化刀具管理,確保汽車零部件加工的高質量和高效率。

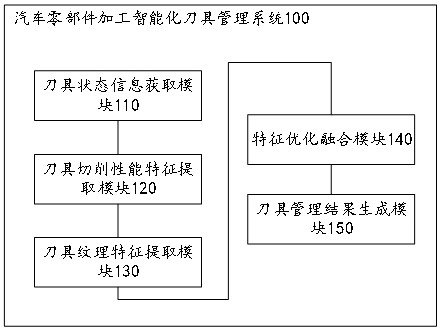

2、相應地,根據本申請的一個方面,提供了一種汽車零部件加工智能化刀具管理系統,其包括:

3、刀具狀態信息獲取模塊,用于獲取攝像頭采集的刀具狀態圖像,以及由部署于機床上的傳感器組采集的刀具運行過程中切削力的時間序列、切削速度的時間序列和切削溫度的時間序列;

4、刀具切削性能特征提取模塊,用于從所述切削力的時間序列、所述切削速度的時間序列和所述切削溫度的時間序列提取切削參數全局時序關聯特征以得到刀具切削性能表征特征向量;

5、刀具紋理特征提取模塊,用于提取所述刀具狀態圖像的紋理特征以得到刀具狀態圖像hog特征向量;

6、特征優化融合模塊,用于對所述刀具狀態圖像hog特征向量和所述刀具切削性能表征特征向量進行特征優化融合以得到刀具磨損狀態綜合表征特征向量;

7、刀具管理結果生成模塊,用于基于所述刀具磨損狀態綜合表征特征向量,確定刀具是否需要更換。

8、在上述汽車零部件加工智能化刀具管理系統中,所述刀具切削性能特征提取模塊,包括:切削參數時序編碼單元,用于對所述切削力的時間序列、所述切削速度的時間序列和所述切削溫度的時間序列分別進行時序編碼以得到切削力時序關聯特征向量、切削速度時序關聯特征向量和切削溫度時序關聯特征向量;切削參數全局關聯分析單元,用于將所述切削力時序關聯特征向量、所述切削速度時序關聯特征向量和所述切削溫度時序關聯特征向量排列為切削參數全局特征矩陣后通過基于卷積神經網絡的切削參數全局關聯分析器以得到所述刀具切削性能表征特征向量。

9、在上述汽車零部件加工智能化刀具管理系統中,所述切削參數時序編碼單元,用于:將所述切削力的時間序列、所述切削速度的時間序列和所述切削溫度的時間序列分別通過基于lstm模型的切削參數時序特征提取器以得到所述切削力時序關聯特征向量、所述切削速度時序關聯特征向量和所述切削溫度時序關聯特征向量。

10、在上述汽車零部件加工智能化刀具管理系統中,所述刀具紋理特征提取模塊,用于:計算所述刀具狀態圖像的梯度方向直方圖以得到所述刀具狀態圖像hog特征向量。

11、在上述汽車零部件加工智能化刀具管理系統中,所述特征優化融合模塊,包括:特征重要性感知單元,用于基于所述刀具狀態圖像hog特征向量,對所述刀具切削性能表征特征向量進行基于特征子維度分布的特征重要性感知以得到優化刀具切削性能表征特征向量;融合單元,用于融合所述刀具狀態圖像hog特征向量和所述優化刀具切削性能表征特征向量以得到所述刀具磨損狀態綜合表征特征向量。

12、在上述汽車零部件加工智能化刀具管理系統中,所述特征重要性感知單元,用于:計算所述刀具切削性能表征特征向量和所述刀具狀態圖像hog特征向量之間的按位置差分以得到第一視點度量表示向量;計算所述刀具切削性能表征特征向量和所述刀具狀態圖像hog特征向量之間的按位置點乘以得到第二視點度量表示向量;計算所述刀具切削性能表征特征向量和所述刀具狀態圖像hog特征向量之間的按位置加和以得到第三視點度量表示向量;計算所述第一視點度量表示向量、所述第二視點度量表示向量和所述第三視點度量表示向量中各個位置的梯度幅值以得到第一視點度量感知向量、第二視點度量感知向量和第三視點度量感知向量;將所述第一視點度量感知向量、所述第二視點度量感知向量和所述第三視點度量感知向量輸入向后機器學習逆向多視點感知優化模塊以得到逆向多視點感知優化表示向量;計算所述逆向多視點感知優化表示向量和所述刀具切削性能表征特征向量之間的按位置點乘以得到所述優化刀具切削性能表征特征向量。

13、在上述汽車零部件加工智能化刀具管理系統中,所述刀具管理結果生成模塊,用于:將所述刀具磨損狀態綜合表征特征向量通過基于分類器的刀具更換管理器以得到管理結果,所述管理結果用于表示刀具是否需要更換。

14、根據本申請的另一個方面,提供了一種汽車零部件加工智能化刀具管理方法,其包括:

15、獲取攝像頭采集的刀具狀態圖像,以及由部署于機床上的傳感器組采集的刀具運行過程中切削力的時間序列、切削速度的時間序列和切削溫度的時間序列;

16、從所述切削力的時間序列、所述切削速度的時間序列和所述切削溫度的時間序列提取切削參數全局時序關聯特征以得到刀具切削性能表征特征向量;

17、提取所述刀具狀態圖像的紋理特征以得到刀具狀態圖像hog特征向量;

18、對所述刀具狀態圖像hog特征向量和所述刀具切削性能表征特征向量進行特征優化融合以得到刀具磨損狀態綜合表征特征向量;

19、基于所述刀具磨損狀態綜合表征特征向量,確定刀具是否需要更換。

20、與現有技術相比,本申請提供的汽車零部件加工智能化刀具管理系統及方法,其通過在機床上安裝傳感器來采集刀具的狀態圖像和切削參數數據,并采用深度學習技術提取刀具的外觀視覺特征以及切削性能特征,進而基于兩者的多模態融合特征對刀具的磨損程度進行精確評估,從而智能判斷是否需要更換刀具。這樣,可以實現對刀具磨損狀態的實時監控和智能化刀具管理,確保汽車零部件加工的高質量和高效率。

技術特征:

1.一種汽車零部件加工智能化刀具管理系統,其特征在于,包括:

2.根據權利要求1所述的汽車零部件加工智能化刀具管理系統,其特征在于,所述刀具切削性能特征提取模塊,包括:

3.根據權利要求2所述的汽車零部件加工智能化刀具管理系統,其特征在于,所述切削參數時序編碼單元,用于:

4.根據權利要求3所述的汽車零部件加工智能化刀具管理系統,其特征在于,所述刀具紋理特征提取模塊,用于:

5.根據權利要求4所述的汽車零部件加工智能化刀具管理系統,其特征在于,所述特征優化融合模塊,包括:

6.根據權利要求5所述的汽車零部件加工智能化刀具管理系統,其特征在于,所述特征重要性感知單元,用于:

7.根據權利要求6所述的汽車零部件加工智能化刀具管理系統,其特征在于,所述刀具管理結果生成模塊,用于:

8.一種汽車零部件加工智能化刀具管理方法,其特征在于,包括:

9.根據權利要求8所述的汽車零部件加工智能化刀具管理方法,其特征在于,從所述切削力的時間序列、所述切削速度的時間序列和所述切削溫度的時間序列提取切削參數全局時序關聯特征以得到刀具切削性能表征特征向量,包括:

10.根據權利要求9所述的汽車零部件加工智能化刀具管理方法,其特征在于,對所述切削力的時間序列、所述切削速度的時間序列和所述切削溫度的時間序列分別進行時序編碼以得到切削力時序關聯特征向量、切削速度時序關聯特征向量和切削溫度時序關聯特征向量,包括:

技術總結

本申請涉及智能管理技術領域,其具體地公開了一種汽車零部件加工智能化刀具管理系統及方法,其通過在機床上安裝傳感器來采集刀具的狀態圖像和切削參數數據,并采用深度學習技術提取刀具的外觀視覺特征以及切削性能特征,進而基于兩者的多模態融合特征對刀具的磨損程度進行精確評估,從而智能判斷是否需要更換刀具。這樣,可以實現對刀具磨損狀態的實時監控和智能化刀具管理,確保汽車零部件加工的高質量和高效率。

技術研發人員:董奇奪,陳艷輝,馬旭東,潘遠安,李昕,周亮,劉志波

受保護的技術使用者:長春汽車工業高等專科學校

技術研發日:

技術公布日:2024/10/21

- 還沒有人留言評論。精彩留言會獲得點贊!