一種模擬過載工況下的滑油箱試驗系統和方法與流程

本申請屬于滑油系統試驗領域,特別涉及一種模擬過載工況下的滑油箱試驗系統和方法。

背景技術:

1、目前航空發動機滑油系統的系統級和部件級試驗能力相對較弱,對航空發動機系統級工況的認知及模擬能力存在嚴重不足,導致滑油箱等核心部件的試驗驗證以靜態工況為主,與裝配在飛機上的實際工況存在較大差異,導致裝配整機后在試驗中暴露故障或問題。

2、例如,當滑油箱裝配在飛機上后,飛行過程中會隨飛機共同受到縱向、橫向過載,在過載條件下箱體內的滑油油液會產生特定晃動,進而影響滑油箱的供、回油性能,如圖1所示。同時,油液晃動下的滑油箱供、回油性能,需要在滑油流動的情況下才能夠通過試驗有效驗證。

3、目前在滑油箱常規試驗器上,難以模擬縱向和橫向的過載,且不具備滑油流動的試驗工況,所以目前滑油箱相關性能試驗,只能是在沒有滑油流動條件下,通過改變滑油箱姿態來進行靜態試驗驗證,見下圖2a和圖2b所示,該方法無法模擬出上述實際使用工況。

4、因此,急需一種試驗裝置及系統,能夠真實有效的模擬滑油箱在飛機飛行中過載、滑油流動等工作工況,在部件試驗系統中實現滑油箱的考核與驗證。

技術實現思路

1、本申請的目的是提供了一種模擬過載工況下的滑油箱試驗系統和方法,以解決現有的模擬滑油箱難以模擬過載和滑油流動等工況的問題。

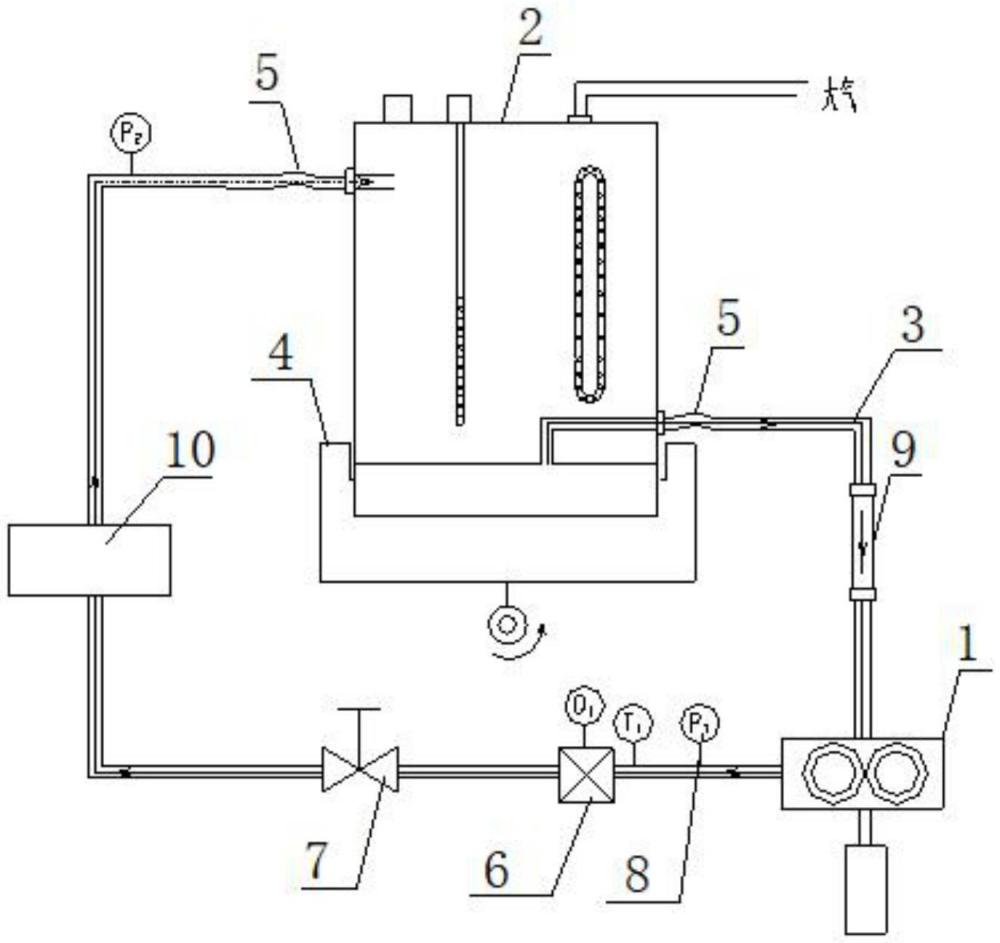

2、本申請的技術方案是:一種模擬過載工況下的滑油箱試驗系統,包括單級滑油泵、滑油箱、系統管路、過載模擬試驗臺和軟管;所述系統管路連接于單級滑油泵與滑油箱之間,所述滑油箱的下方設置有過載模擬試驗臺,所述過載模擬試驗臺能夠帶動滑油箱傾斜;所述滑油箱的上方連接大氣,其側壁上設置有觀察窗;所述軟管共有兩組并分別連接于滑油箱的進出口端,所述軟管的外側與系統管路相連,所述系統管路上設有對滑油進行監測的監測元件。

3、優選地,所述監測元件包括流量計、油壓電控閥、溫度壓力測試傳感器和油氣狀態觀察管路;所述流量計用于采集系統管路內滑油的流量,所述油壓電控閥用于采集系統管路內滑油的油壓;所述溫度壓力測試傳感器共有多組并分別分布于系統管路的不同位置,用于采集不同位置處滑油的溫度和壓力;所述油氣狀態觀察管路靠近滑油箱的出口設置,用于觀察滑油的油氣狀態。

4、優選地,在系統管路上還設置有滑油加溫器,所述滑油加溫器設于系統管路中的回油管路上,用于調節發動機回油溫度值。

5、優選地,所述單級滑油泵由電機驅動,單級滑油泵將滑油箱內的滑油打出至系統管路,經循環后回到滑油箱,形成油液動態循環。

6、作為一種具體實施方式,一種模擬過載工況下的滑油箱試驗方法,包括:

7、步驟1,在滑油箱內注入滑油,直至達到發動機正常使用油量;

8、步驟2,啟動電機,通過電機轉速調節單級滑油泵轉速,直至流量計q1達到發動機設計流量值;

9、步驟3,開啟滑油加溫器,調節滑油溫度t1,直至達到發動機回油溫度值t1;

10、步驟4,調節油壓電控閥,直至第一滑油壓力p1達到發動機供油壓力;

11、步驟5,保持當前狀態2分鐘,記錄第一滑油壓力p1、p2及滑油流量q1;其中p2為系統管路在滑油箱進口處的滑油壓力;

12、步驟6,調整過載模擬試驗臺的角度α及時間t;

13、步驟7,保持當前狀態10分鐘,通過油氣狀態觀察管路觀察系統管路中的油氣狀態,并記錄第一滑油壓力p1、p2及滑油流量q1的波動量;

14、步驟8,再次調節電機轉速、滑油加溫器和油壓電控閥,使得直至流量計監測流量、發動機回油溫度值和發動機供油壓力達到橫向過載狀態的參數要求,保持2分鐘;

15、步驟9,調整過載模擬試驗臺的過載角度β及時間t,通過油氣狀態觀察管路再次觀察系統管路中的油氣狀態,并再次記錄第一滑油壓力p1、p2及滑油流量q1的波動量。

16、優選地,所述角度α的計算公式:

17、α=arcsin(x/g)

18、式中,g為重力加速度,x≤9.8。

19、本申請的模擬過載工況下的滑油箱試驗系統,整體優點如下:

20、1)通過調整滑油箱姿態,模擬了滑油箱縱向、橫向過載工況及油液在滑油箱內的晃動。

21、2)模擬了滑油箱油液循環工作狀態,進一步接近實際工況,驗證油液晃動情況下的滑油箱功能性能。

技術特征:

1.一種模擬過載工況下的滑油箱試驗系統,其特征在于:包括單級滑油泵(1)、滑油箱(2)、系統管路(3)、過載模擬試驗臺(4)和軟管(5);所述系統管路(3)連接于單級滑油泵(1)與滑油箱(2)之間,所述滑油箱(2)的下方設置有過載模擬試驗臺(4),所述過載模擬試驗臺(4)能夠帶動滑油箱(2)傾斜;所述滑油箱(2)的上方連接大氣,其側壁上設置有觀察窗;所述軟管(5)共有兩組并分別連接于滑油箱(2)的進出口端,所述軟管(5)的外側與系統管路(3)相連,所述系統管路(3)上設有對滑油進行監測的監測元件。

2.如權利要求1所述的模擬過載工況下的滑油箱試驗系統,其特征在于:所述監測元件包括流量計(6)、油壓電控閥(7)、溫度壓力測試傳感器(8)和油氣狀態觀察管路(9);所述流量計(6)用于采集系統管路(3)內滑油的流量,所述油壓電控閥(7)用于采集系統管路(3)內滑油的油壓;所述溫度壓力測試傳感器(8)共有多組并分別分布于系統管路(3)的不同位置,用于采集不同位置處滑油的溫度和壓力;所述油氣狀態觀察管路(9)靠近滑油箱(2)的出口設置,用于觀察滑油的油氣狀態。

3.如權利要求1所述的模擬過載工況下的滑油箱試驗系統,其特征在于:在系統管路(3)上還設置有滑油加溫器(10),所述滑油加溫器(10)設于系統管路(3)中的回油管路上,用于調節發動機回油溫度值。

4.如權利要求1所述的模擬過載工況下的滑油箱試驗系統,其特征在于:所述單級滑油泵(1)由電機驅動,單級滑油泵(1)將滑油箱(2)內的滑油打出至系統管路(3),經循環后回到滑油箱(2),形成油液動態循環。

5.一種模擬過載工況下的滑油箱試驗方法,采用如權利要求1-4任一所述的裝置,其特征在于,包括:

6.如權利要求5所述的模擬過載工況下的滑油箱試驗方法,其特征在于:所述角度α的計算公式:

技術總結

本申請屬于滑油系統試驗領域,為一種模擬過載工況下的滑油箱試驗系統,包括單級滑油泵、滑油箱、系統管路、過載模擬試驗臺和軟管;通過控制電機轉速來調節單級滑油泵的供油量,并通過流量計進行監測,在本試驗系統中可模擬出發動機潤滑系統中的滑油循環量工況。通過可調節電控閥,調整試驗系統中第一滑油壓力P1,模擬發動機潤滑系統中滑油的滑油壓力。通過滑油加溫器,調整試驗系統中滑油溫度T1,模擬發動機潤滑系統中滑油溫度。通過調整滑油箱姿態,模擬了滑油箱縱向、橫向過載工況及油液在滑油箱內的晃動。模擬了滑油箱油液循環工作狀態,進一步接近實際工況,驗證油液晃動情況下的滑油箱功能性能。

技術研發人員:冷鋼,焦自濤,信琦,張赫軒,劉博,房龍坤

受保護的技術使用者:中國航發沈陽發動機研究所

技術研發日:

技術公布日:2024/10/21

- 還沒有人留言評論。精彩留言會獲得點贊!