一種發動機試驗臺主軸疲勞裂紋的實時監測方法與流程

本發明涉及無損檢測,尤其涉及一種發動機試驗臺主軸疲勞裂紋的實時監測方法。

背景技術:

1、現代運載工具大都離不開旋轉部件。隨著科技的發展,大功率、小型化、高轉速的航空航天發動機層出不窮。在這一科技進步過程中,地面試驗臺架上對每一改進型號的發動機進行疲勞壽命試測,也是必不可少的環節。例如,對空心軸的變速載荷疲勞試驗,研究其疲勞源裂紋擴展速度,對后續的優化改良大有助益。然而,目前國內外尚未有一種能夠實時監測記錄主軸疲勞裂紋在不同載荷及轉速下的擴展情況,這給研發工作的開展帶來許多不便。基于此,本發明提供一種發動機試驗臺主軸疲勞裂紋的實時監測方法,力求解決上述問題。

技術實現思路

1、為解決上述問題,本發明提供了一種發動機試驗臺主軸疲勞裂紋的實時監測方法,本發明是這樣實現的:

2、一種發動機試驗臺主軸疲勞裂紋的實時監測方法,用于實時監測試驗臺上不同載荷及轉速下的發動機主軸內側壁的疲勞裂紋擴展情況,具體步驟:

3、步驟一:通過實際工程應用經驗或發動機主軸運維記錄獲取發動機主軸易產生疲勞裂紋的部位信息,并在試驗主軸對應部位上刻制一個人工缺陷模擬疲勞源、并作為疲勞裂紋擴展情況的監測點;

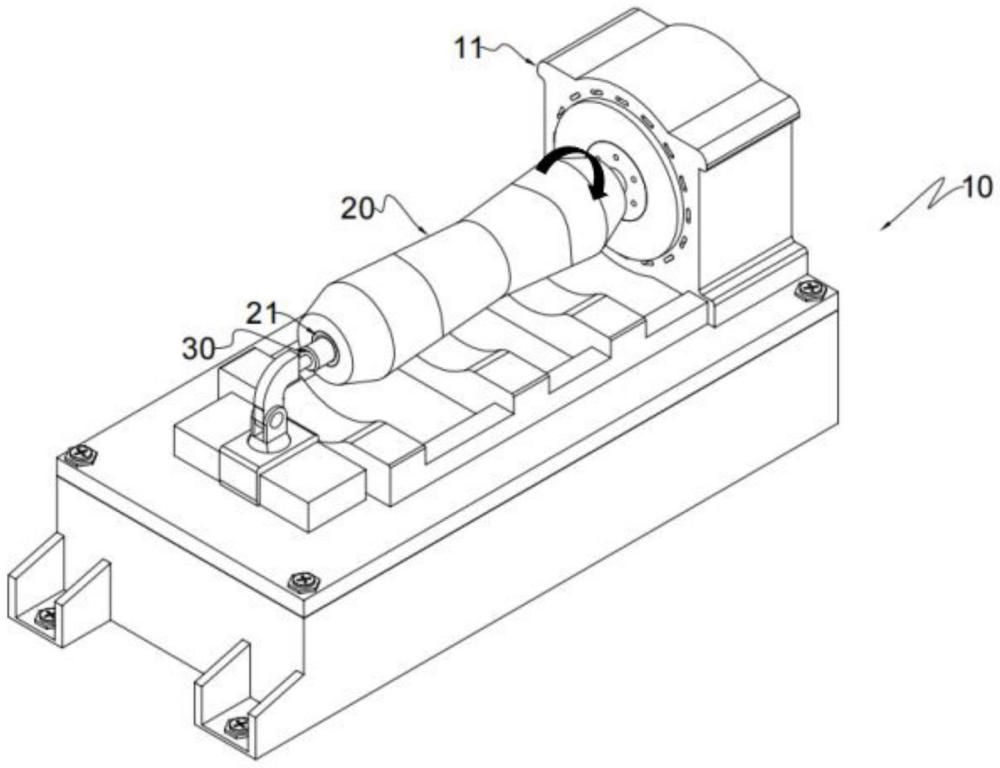

4、步驟二:所述試驗主軸套設在所述發動機試驗臺的轉軸上,并連接設置旋轉電機,通過所述旋轉電機進行轉軸轉速的程序調控,模擬發動機主軸的實際動態運轉過程,所述陣列渦流檢測傳感器內穿式固定在所述監測點處,且所述陣列渦流檢測傳感器與所述監測點表面之間保持提離;

5、步驟三:所述陣列渦流檢測傳感器連接至高速渦流監測儀,實時監測疲勞裂紋尺寸變化的時域圖,同時啟動旋轉電機,程序調控轉速變化,分別模擬發動機啟動后的增速過程、發動機運行時的勻速/高速過程、發動機停止前的降速過程以及發動機遭遇異物時的速度異常過程,記錄實際的轉速隨時間的變化曲線;

6、其中,所述陣列渦流檢測傳感器的檢測頻率與所述轉速進行鎖相設置;

7、步驟四:根據所述疲勞裂紋尺寸變化的時域圖以及轉速隨時間的變化曲線,建立疲勞裂紋在不同載荷及轉速下擴展情況的數據模型,擬合輸出載荷-幅值變化趨勢圖以及轉速-幅值變化趨勢圖,通過渦流檢測的幅值變化分析不同載荷及轉速下的主軸疲勞裂紋擴展情況,從而達到實時動態監測目的。

8、作為進一步改進,步驟一中,所述試驗主軸采用與被檢主軸材質相同或相近材料制作,在所述監測點位置制作單一或指定個數的人工缺陷。

9、作為進一步改進,步驟二中,所述陣列渦流檢測傳感器包括圓柱形骨架以及陣列布設于圓柱形骨架上的若干渦流檢測線圈,所述渦流檢測線圈的布設方式包括沿所述圓柱形骨架的周向陣列布設和/或與主軸中心軸向平行的豎直陣列布設。

10、作為進一步改進,步驟二中,每個渦流檢測線圈對應一個檢測通道,對主軸疲勞裂紋尺寸變化進行絕對式實時監測;

11、進一步地,相鄰或位于對角線上的兩個渦流檢測線圈形成一組差分檢測組,當所述主軸進行運轉試驗時,差分檢測組中的兩個渦流檢測線圈分別獲取主軸內側壁上同一部位快速經過兩個檢測通道的渦流檢測信號,并形成一組差分檢測信號,提高實時監測的信噪比,以跟蹤變速旋轉下的裂紋擴展情況。

12、作為進一步改進,步驟二中,設置所述旋轉電機處于停機狀態,將所述陣列渦流檢測傳感器連接所述高速渦流監測儀進行靜態檢測,并調節所述陣列渦流檢測傳感器與主軸之間的位置,確保渦流檢測的周向信號幅值大小的一致性;

13、作為進一步改進,所述陣列渦流檢測傳感器與所述主軸內側壁之間的提離值為3mm。

14、作為進一步改進,步驟三中,將所述陣列渦流檢測傳感器的檢測頻率與所述旋轉電機進行聯動控制,根據旋轉電機調控的轉速情況進行檢測頻率的調整;

15、進一步地,當主軸變速運轉時,根據檢測時域圖的差分檢測信號的寬度變化反推變速情況,與轉速變化曲線進行驗證,根據驗證結果進行轉速和渦流檢測參數的適應性調整。

16、作為進一步改進,步驟四中,增加所述模擬的循環次數和/或延長發動機主軸的動態運轉時間,與停機狀態下的靜態檢測數據對比,能夠動態監測新疲勞源的產生位置及其裂紋拓展情況。

17、與現有的技術相比,本申請可以獲得包括以下技術效果:

18、一、本發明提供一種發動機試驗臺主軸疲勞裂紋的實時監測方法,根據所述疲勞裂紋尺寸變化的時域圖以及轉速隨時間的變化曲線,建立疲勞裂紋在不同載荷及轉速下擴展情況的數據模型,用以實時監測記錄主軸疲勞裂紋在不同載荷及轉速下的擴展情況,研究其疲勞源裂紋擴展情況,為發動機主軸的檢查、維修周期,以及不同位置、不同長度裂紋的維護措施等提供指導和支撐依據;進一步地,通過增加所述模擬的循環次數和/或延長發動機運行時間,還可以實時動態監測新疲勞源的產生位置以及裂紋擴展情況,有利于后續工藝的改進優化;

19、二、本發明采用能夠提離3mm以上的陣列渦流檢測傳感器,降低動態運轉過程中的振動干擾,進而提高檢測信噪比;此外,結合停機時的靜態檢測,對陣列渦流檢測傳感器的放置位置進行校準,提高了檢測的精確度和可靠性;進一步地,將陣列渦流檢測傳感器上相鄰或對角線上的兩個渦流檢測線圈組成差分檢測信號,降低采樣率,提高信噪比,從而更好地跟蹤變速旋轉下的裂紋擴展情況。

20、本發明的其他特征和優點將在隨后的具體實施例部分予以詳細說明。

技術特征:

1.一種發動機試驗臺主軸疲勞裂紋的實時監測方法,用于實時監測試驗臺上不同載荷及轉速下的發動機主軸內側壁的疲勞裂紋擴展情況,其特征在于:

2.根據權利要求1所述的一種發動機試驗臺主軸疲勞裂紋的實時監測方法,其特征在于,步驟一中,所述試驗主軸采用與被檢主軸材質相同或相近材料制作,在所述監測點位置制作單一或指定個數的人工缺陷。

3.根據權利要求1所述的一種發動機試驗臺主軸疲勞裂紋的實時監測方法,其特征在于,步驟二中,所述陣列渦流檢測傳感器包括圓柱形骨架以及陣列布設于圓柱形骨架上的若干渦流檢測線圈,所述渦流檢測線圈的布設方式包括沿所述圓柱形骨架的周向陣列布設和/或與主軸中心軸向平行的豎直陣列布設。

4.根據權利要求1所述的一種發動機試驗臺主軸疲勞裂紋的實時監測方法,其特征在于,步驟二中,每個渦流檢測線圈對應一個檢測通道,對主軸疲勞裂紋尺寸變化進行絕對式實時監測;

5.根據權利要求1所述的一種發動機試驗臺主軸疲勞裂紋的實時監測方法,其特征在于,步驟二中,設置所述旋轉電機處于停機狀態,將所述陣列渦流檢測傳感器連接所述高速渦流監測儀進行靜態檢測,并調節所述陣列渦流檢測傳感器與主軸之間的位置,確保渦流檢測的周向信號幅值大小的一致性;

6.根據權利要求1所述的一種發動機試驗臺主軸疲勞裂紋的實時監測方法,其特征在于,步驟三中,將所述陣列渦流檢測傳感器的檢測頻率與所述旋轉電機進行聯動控制,根據旋轉電機調控的轉速情況進行檢測頻率的調整;

7.根據權利要求1所述的一種發動機試驗臺主軸疲勞裂紋的實時監測方法,其特征在于,步驟四中,增加所述模擬的循環次數和/或延長發動機主軸的動態運轉時間,與停機狀態下的靜態檢測數據對比,能夠動態監測新疲勞源的產生位置及其裂紋拓展情況。

技術總結

本發明涉及發動機主軸無損檢測技術領域,提供一種發動機試驗臺主軸疲勞裂紋的實時監測方法,通過實際工程應用經驗或發動機主軸運維記錄獲取發動機主軸易產生疲勞裂紋的部位信息,采用渦流法實時監測試驗臺上發動機主軸上關鍵部位在不同載荷及轉速下其內側壁的疲勞裂紋擴展情況,根據所述疲勞裂紋尺寸變化的時域圖以及轉速隨時間的變化曲線,擬合輸出載荷?幅值變化趨勢圖以及轉速?幅值變化趨勢圖,建立疲勞裂紋在不同載荷及轉速下擴展情況的數據模型,研究其疲勞源裂紋擴展情況,為發動機主軸的檢查、維修周期,以及不同位置、不同長度裂紋的維護措施等提供指導和支撐依據,有利于后續工藝的改進優化。

技術研發人員:林俊明,盧超,信琦,陳傳勇,黃大偉,宣海軍,閆曉軍,林偉華,楊興宇

受保護的技術使用者:愛德森(廈門)電子有限公司

技術研發日:

技術公布日:2024/10/21

- 還沒有人留言評論。精彩留言會獲得點贊!