一種電解槽溫度智能監測以及調控系統的制作方法

技術涉及電解槽,尤其是指一種電解槽溫度智能監測以及調控系統。

背景技術:

1、堿性電解水制氫因其技術成熟、制造成本低等優勢已實現大規模應用;其中,電解槽的溫度是一項重要參數,不僅對電解效率和產氫能耗起到關鍵作用,也是電解槽是否正常、安全穩定運行的重要指標。此外,堿性水電解商業化發展逐漸朝著大標方的方向進行,這就導致了電解槽的電解小室尺寸、數量的不斷增加,同個電解小室不同位置,不同電解小室之間的溫度差異也隨之變得更加明顯。因此,對電解槽的不同電解小室、區域溫度進行實時監測是至關重要的。

2、在其他應用場景中,通常可以在設備內部布置熱電偶、熱電阻、熱敏電阻等溫度檢測儀器來檢測其具體溫度變化。但堿性水電解槽由于內部存在高溫、濃堿、高電勢的惡劣環境,加上其對密封性的極高要求,導致常規測溫方法無法在水電解槽中使用。

3、傳統的水電解槽槽溫控制方式大致有兩種。一種為槽前溫控制方法,控制邏輯為:設定槽前溫,同時監測槽前溫度,根據槽前實際溫度與槽前設定溫度來決定冷卻系統的動作,進而調節槽前溫度,該方法未能考慮電解槽功率波動帶來的影響,導致槽后溫變化較大,電解槽運行不穩定,電解過程能耗較高。另一種為槽后溫控制方法,控制邏輯為:設定槽后溫,同時監測槽后溫度,跟據槽后實際溫度與槽后設定溫度來決定冷卻系統的動作,進而調節槽后溫度,該方法由于電解液的換熱和槽后溫的監測存在滯后性,導致槽前溫和槽后溫波動均較大,電解槽性能不穩定,電解過程能耗較高。

4、目前對堿性電解槽槽體的溫度測量常用槽體兩端電解液出入口的溫度傳感器。實際應用中,某個小室電壓成倍突升會使該小室迅速升溫,而電解槽溫度過高會加速膜劣化。小室溫度突增不僅會使槽體溫度分布不均,甚至部分電解小室會燒毀引起氫氧混合爆炸的嚴重事故。電解槽小室數量眾多,尤其隨著電解槽制氫系統規模的擴大,單個電解槽可達百個小室,僅靠現有的溫度傳感器很難監測到槽體溫度分布不均的情況,因此還需要在槽體橫向等距增設溫度傳感器,通過布置光纖測溫系統24小時不間斷監測可綜合不同位置溫度傳感器數據進行分析。

技術實現思路

1、為此,實用新型所要解決的技術問題在于克服現有技術中上述的問題。

2、為解決上述技術問題,一方面,實用新型提供了一種電解槽溫度智能監測以及調控系統,包括:

3、多個電解小室,沿電解槽的軸線方向依次排布;

4、感溫光纖,設置在多個電解小室上,用于實時監測多個電解小室的溫度,感溫光纖固定在電解小室的外壁;

5、制冷機以及堿液泵,均與電解槽連接,制冷機以及堿液泵分別用于調控電解槽的溫度以及電解槽中的堿液循環量;

6、處理部,與感溫光纖以及制冷機連接。

7、在實用新型的一個實施例中,感溫光纖為多個,多個感溫光纖沿電解槽的周向等間距間隔設置,感溫光纖自電解槽的一端經過多個電解小室鋪設至電解槽的另一端。

8、在實用新型的一個實施例中,感溫光纖包括多組感溫光纖組,一電解小室設置一感溫光纖組;感溫光纖組包括多個子感溫光纖,子感溫光纖沿電解小室的外壁設置一圈,多個子感溫光纖沿電解小室的軸向等間距間隔設置。

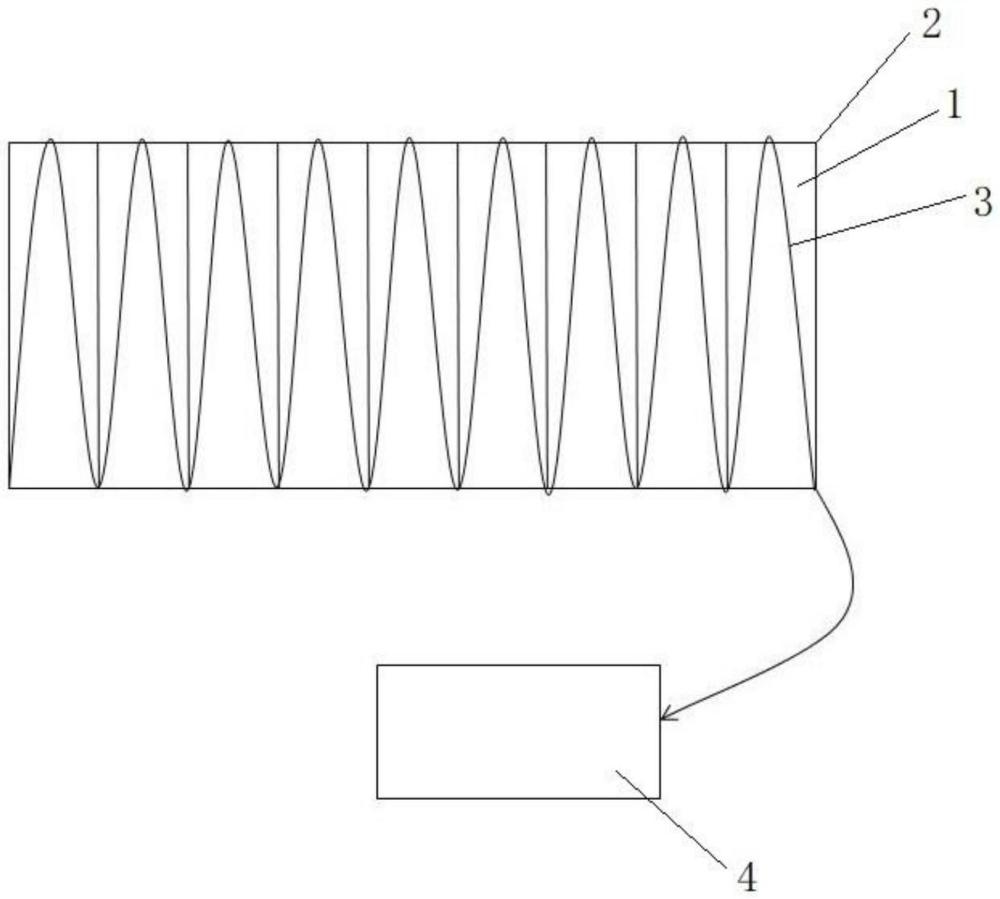

9、在實用新型的一個實施例中,感溫光纖為一個;一個感溫光纖沿多個電解小室的外壁,自電解槽的一端至另一端螺旋排布。

10、在實用新型的一個實施例中,電解小室的外壁在設有感溫光纖的位置處設有凹槽,感溫光纖位于凹槽中。

11、在實用新型的一個實施例中,凹槽中設有多個螺紋孔,螺紋孔中連接有螺釘;感溫光纖通過螺釘與電解小室的外壁連接。

12、在實用新型的一個實施例中,多個螺紋孔等間距間隔設置。

13、在實用新型的一個實施例中,螺釘的螺帽和感溫光纖之間設有墊片,墊片套設在螺釘上。

14、在實用新型的一個實施例中,處理部包括控制觸發、光信號采集、光電轉換以及電信號處理;

15、控制觸發包括同步脈沖發生器,同步脈沖發生器被配置為產生具有一定寬度和重復頻率的脈沖;

16、光信號采集包括脈沖激光器、光波分復用器和傳感光纖;脈沖激光器被配置為產生脈寬較窄且功率較大的光脈沖;光波分復用器與脈沖激光器以及傳感光纖連接;

17、光電轉換與光信號采集連接,光電轉換被配置為將光信號轉換為電信號;

18、電信號處理與光電轉換以及處理部連接。

19、實用新型的上述技術方案相比現有技術具有以下優點:

20、本實用新型所述的電解槽溫度智能監測以及調控系統,其在電解小室的外壁設有感溫光纖,感溫光纖能夠實時監測每個電解小室不同位置的溫度并對異常部位進行定位,并通過處理部控制制冷機以及堿液泵進行調控,防止小室局部高溫,對電極、隔膜等造成不可逆損傷;所以其實現了智能化監測,方便觀察各小室電解性能,同時,能夠避免堿液泄露、溫度過高等信息滯后造成重大損失,提高了電解槽的安全性。本實施例中的感溫光纖損壞后在不停機的情況下重新更換感溫光纖即可,不需要復雜的安裝方式,外觀美化且運維簡單。

技術特征:

1.一種電解槽溫度智能監測以及調控系統,其特征在于:包括:

2.根據權利要求1所述的電解槽溫度智能監測以及調控系統,其特征在于:所述感溫光纖為多個,多個所述感溫光纖沿所述電解槽的周向等間距間隔設置,所述感溫光纖自所述電解槽的一端經過多個所述電解小室鋪設至所述電解槽的另一端。

3.根據權利要求1所述的電解槽溫度智能監測以及調控系統,其特征在于:所述感溫光纖包括多組感溫光纖組,一所述電解小室設置一所述感溫光纖組;所述感溫光纖組包括多個子感溫光纖,所述子感溫光纖沿所述電解小室的外壁設置一圈,所述多個子感溫光纖沿所述電解小室的軸向等間距間隔設置。

4.根據權利要求1所述的電解槽溫度智能監測以及調控系統,其特征在于:所述感溫光纖為一個;一個所述感溫光纖沿多個電解小室的外壁,自所述電解槽的一端至另一端螺旋排布。

5.根據權利要求1所述的電解槽溫度智能監測以及調控系統,其特征在于:所述電解小室的外壁在設有所述感溫光纖的位置處設有凹槽,所述感溫光纖位于所述凹槽中。

6.根據權利要求5所述的電解槽溫度智能監測以及調控系統,其特征在于:所述凹槽中設有多個螺紋孔,所述螺紋孔中連接有螺釘;所述感溫光纖通過螺釘與所述電解小室的外壁連接。

7.根據權利要求6所述的電解槽溫度智能監測以及調控系統,其特征在于:所述多個螺紋孔等間距間隔設置。

8.根據權利要求7所述的電解槽溫度智能監測以及調控系統,其特征在于:所述螺釘的螺帽和所述感溫光纖之間設有墊片,所述墊片套設在所述螺釘上。

9.根據權利要求1所述的電解槽溫度智能監測以及調控系統,其特征在于:所述處理部包括控制觸發、光信號采集、光電轉換以及電信號處理;

技術總結

技術涉及一種電解槽溫度智能監測以及調控系統,包括:多個電解小室,沿電解槽的軸線方向依次排布;感溫光纖,設置在多個電解小室上,用于實時監測多個電解小室的溫度,感溫光纖固定在電解小室的外壁;制冷機以及堿液泵,均與電解槽連接,制冷機以及堿液泵分別用于調控電解槽的溫度以及電解槽中的堿液循環量;處理部,與感溫光纖以及制冷機連接。本技術的感溫光纖能夠實時監測每個電解小室不同位置的溫度并對異常部位進行定位,并通過處理部控制制冷機以及堿液泵進行調控,防止小室局部高溫,對電極、隔膜等造成不可逆損傷。其感溫光纖損壞后在不停機的情況下重新更換感溫光纖即可,不需要復雜的安裝方式,外觀美化且運維簡單。

技術研發人員:李尚偉,于萍,江平,孫貴林,鄭欽臻,顧偉,田林茂,丁超,梅云安

受保護的技術使用者:江蘇亨通智能裝備有限公司

技術研發日:20231227

技術公布日:2024/12/26

- 還沒有人留言評論。精彩留言會獲得點贊!