用于造粒過程的漿液回收循環利用裝置的制作方法

本技術涉及發射藥包裝工藝,具體涉及一種用于造粒過程的漿液回收循環利用裝置。

背景技術:

1、在發射藥包裝技術領域,造粒系統中采用含能材料加入一定量熱水,配置成漿液后,通過螺旋驅水造粒機將漿液中的水驅出至5%左右,以將含能材料制成具有一定密實程度的顆粒。由于前述造粒過程中,驅水操作會有大量物料隨水流失,人工回收利用率很低,且人工回收不可避免會加水或者引入新的雜質,降低產品質量。

技術實現思路

1、為克服現有的螺旋驅水造粒機驅水操作后,物料回收利用率低,且回收物料使用降低產品質量的問題,本實用新型提供一種用于造粒過程的漿液回收循環利用裝置。

2、本實用新型解決其技術問題所采用的技術方案是:

3、用于造粒過程的漿液回收循環利用裝置,包含配漿罐和螺旋驅水造粒機,配漿罐和螺旋驅水造粒機連接,螺旋驅水造粒機上設置有造粒機排液管,用于螺旋驅水造粒機工作時排液,還設置有緩存槽和漿液回送管道,造粒機排液管和緩存槽連接,漿液回送管道連通緩存槽和配漿罐,緩存槽內設置有攪拌槳,漿液回送管道上連接有砂漿泵,砂漿泵作業使得液體從緩存槽流向配漿罐。

4、在本申請中,增設緩存槽和漿液回送管道,緩存槽容納造粒機排液管排出的液體,漿液回送管道用于將液體回送到配漿罐,以實現漿液的回收利用;具體的,在漿液回送管道上連接有砂漿泵作為回送液體的動力源;進一步的,在緩存槽內設置攪拌槳,攪拌槳動作用于將緩存槽內的水和物料混合,便于輸送,避免砂漿泵堵塞。

5、在一些實施例中,緩存槽為密封結構。

6、在本實施例中,緩存槽設置為密封結構,進一步避免外界雜質進入,避免攪拌中漿液向外飛濺,提升裝置的安全性能。

7、在一些實施例中,緩存槽為雙層結構,包含內、外雙層,內層為密封結構,內外層之間也為密封結構。

8、在本實施例中,緩存槽為雙層結構,以減少熱量流失。

9、在一些實施例中,在緩存槽外層開設夾套保溫水進口和夾套保溫水出口。

10、在本實施例中,在緩存槽外側開設夾套保溫水進口和夾套保溫水出口,使得可以在內外層之間填充和更換保溫水,提升保溫效果。

11、在一些實施例中,夾套保溫水進口和模溫機連接,模溫機用于向緩存槽內外層之間輸入一定溫度的保溫水。

12、在本實施例中,增設模溫機,以維持緩存槽內外層之間的溫度。

13、在一些實施例中,夾套保溫水進口設置在緩存槽外層側壁的下部,夾套保溫水出口設置在緩存槽外層側壁的上部。

14、在本實施例中,如上設置夾套保溫水進口和夾套保溫水出口,以使緩存槽內外層之間均勻受熱并便于保溫水填充。

15、在一些實施例中,緩存槽上部設置有溢流管。

16、在本實施例中,在緩存槽上部設置溢流管,一則可提示該密封結構是否填充滿,避免壓力過大;二則造粒機排液管排出的水量較大,物料密度小,可通過溢流管排出多余的水,以提升物料密度。顯而易見的,在具體實踐中,若緩存槽為雙層結構,則溢流管應連通內層所圍成的封閉結構和緩存槽外界。

17、在一些實施例中,攪拌槳和漿液回送管道最低位置距離緩存槽底部15mm-25mm。

18、在本實施例中,如上實施攪拌槳的高度,以充分混合緩存槽內的水和物料。

19、在一些實施例中,緩存槽底面連接有緩存槽排液管,緩存槽排液管用于排出清空緩存槽內的液體。

20、在本實施例中,增設緩存槽排液管用于清空緩存槽,當裝置處于閑置狀態時,清空以避免內部長時間存在廢液。

21、在一些實施例中,緩存槽內還設置有液位計,液位計和砂漿泵電連接。

22、在本實施例中,通過增設液位計監控緩存槽內液體高度,避免無液體或液體少時,砂漿泵空轉。

23、本實用新型的有益效果是:

24、1.增設緩存槽和漿液回送管道,砂漿泵用作漿液回送至配漿罐的動力源,以實現漿液的回收利用,降低物料損失;增設攪拌槳,在砂漿泵作業之間,將緩存槽內水和物料進行混合,避免砂漿泵堵塞。

25、2.緩存槽設置為密封結構,避免外界雜質進入,避免攪拌中漿液外濺,進一步提升回收率和回收物料制成的產品合格率;緩存槽為雙層結構,雙層結構內設置保溫水以提升保溫效果,防止熱量散失。

26、3.緩存槽底面連接緩存槽排液管,用于排除清空緩存槽內的液體,避免裝置閑置時,內部長期存在廢液;緩存槽內設置和砂漿泵電連接的液位計,用于避免無液體或液體少時,砂漿泵空轉受損。

技術特征:

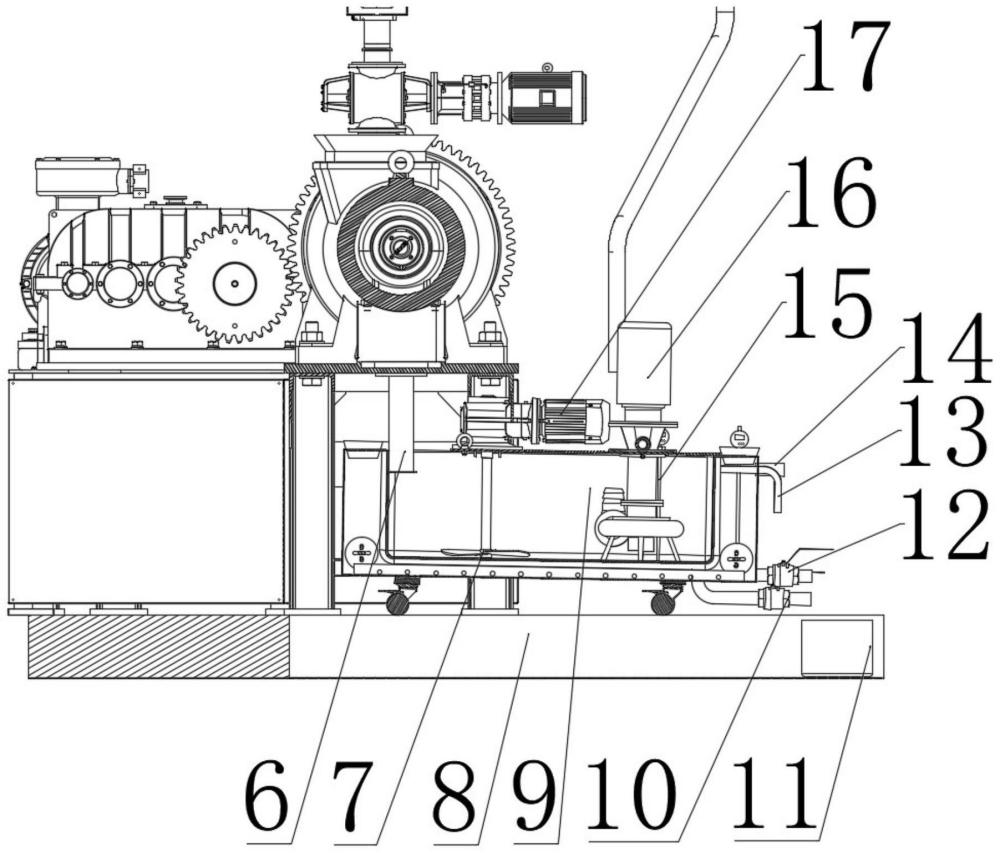

1.用于造粒過程的漿液回收循環利用裝置,包含配漿罐(1)和螺旋驅水造粒機(3),配漿罐(1)和螺旋驅水造粒機(3)連接,螺旋驅水造粒機(3)上設置有造粒機排液管(6),用于螺旋驅水造粒機(3)工作時排液,其特征是:還設置有緩存槽(9)和漿液回送管道(5),造粒機排液管(6)和緩存槽(9)連接,漿液回送管道(5)連通緩存槽(9)和配漿罐(1),緩存槽(9)內設置有攪拌槳(7),漿液回送管道(5)上連接有砂漿泵(16),砂漿泵(16)作業使得液體從緩存槽(9)流向配漿罐(1)。

2.如權利要求1所述的用于造粒過程的漿液回收循環利用裝置,其特征是:緩存槽(9)為密封結構。

3.如權利要求2所述的用于造粒過程的漿液回收循環利用裝置,其特征是:緩存槽(9)為雙層結構,包含內、外雙層,內層為密封結構,內外層之間也為密封結構。

4.如權利要求3所述的用于造粒過程的漿液回收循環利用裝置,其特征是:在緩存槽(9)外層開設夾套保溫水進口(12)和夾套保溫水出口(14)。

5.如權利要求4所述的用于造粒過程的漿液回收循環利用裝置,其特征是:夾套保溫水進口(12)和模溫機連接,模溫機用于向緩存槽(9)內外層之間輸入一定溫度的保溫水。

6.如權利要求4所述的用于造粒過程的漿液回收循環利用裝置,其特征是:夾套保溫水進口(12)設置在緩存槽(9)外層側壁的下部,夾套保溫水出口(14)設置在緩存槽(9)外層側壁的上部。

7.如權利要求2所述的用于造粒過程的漿液回收循環利用裝置,其特征是:緩存槽(9)上部設置有溢流管(13)。

8.如權利要求1所述的用于造粒過程的漿液回收循環利用裝置,其特征是:攪拌槳(7)和漿液回送管道(5)最低位置距離緩存槽(9)底部15mm-25mm。

9.如權利要求1所述的用于造粒過程的漿液回收循環利用裝置,其特征是:緩存槽(9)底面連接有緩存槽排液管(10),緩存槽排液管(10)用于排出清空緩存槽(9)內的液體。

10.如權利要求1-9任一項所述的用于造粒過程的漿液回收循環利用裝置,其特征是:緩存槽(9)內還設置有液位計(15),液位計(15)和砂漿泵(16)電連接。

技術總結

本技術公開的是發射藥包裝工藝技術領域的一種用于造粒過程的漿液回收循環利用裝置。包含配漿罐和螺旋驅水造粒機,配漿罐和螺旋驅水造粒機連接,螺旋驅水造粒機上設置有造粒機排液管,用于螺旋驅水造粒機工作時排液,還設置有緩存槽和漿液回送管道,造粒機排液管和緩存槽連接,漿液回送管道連通緩存槽和配漿罐,緩存槽內設置有攪拌槳,漿液回送管道上連接有砂漿泵,砂漿泵作業使得液體從緩存槽流向配漿罐。在本申請中,增設緩存槽和漿液回送管道,緩存槽容納造粒機排液管排出的液體,在漿液回送管道上連接有砂漿泵作為回送液體的動力源;在緩存槽內設置攪拌槳,攪拌槳動作將緩存槽內的水和物料混合,便于輸送,避免砂漿泵堵塞。

技術研發人員:李建康,劉杰,耿穎,邵玉玲,代久雙,任麗,方杰,劉金瑞

受保護的技術使用者:瀘州北方化學工業有限公司

技術研發日:20240202

技術公布日:2024/10/21

- 還沒有人留言評論。精彩留言會獲得點贊!