一種球磨機冷卻系統的制作方法

本申請涉及粉碎,尤其涉及一種球磨機冷卻系統。

背景技術:

1、球磨機是物料被破碎之后,再進行粉碎的關鍵設備,其在使用時,常需要使用冷卻系統來向球磨機的軸承與齒輪處提供較低溫度的潤滑油(使得兩者降溫、潤滑),使得球磨機的轉動動作順利進行。

2、現有的一些球磨機冷卻系統通常由油箱、油泵、過濾器與列管式換熱器組成,在使用時,油箱中的潤滑油被油泵抽取,并輸送到過濾器中,使得潤滑油中的雜質被分離,之后,潤滑油進入列管式換熱器中,使得較高溫度的潤滑油冷卻,然后,冷卻后的潤滑油進入軸承與齒輪處,對兩者進行潤滑與降溫,最后,從軸承與齒輪處脫離的潤滑油回到油箱中,并重復進行上述作業,通過上述動作,進而實現球磨機軸承與齒輪處的潤滑與冷卻降溫作業。

3、但是在上述過程中,由于冷卻后的潤滑油在經過球磨機軸承與齒輪處后,會再次升溫,這樣一來,就使得油箱中的潤滑油始終具有較高的溫度,即使在后續過程中,油箱中的潤滑油會被列管式換熱器冷卻,但由于通過列管式換熱器的潤滑油流量較大、流速較快,導致油箱中的潤滑油對球磨機軸承與齒輪處的冷卻效果差。

技術實現思路

1、本申請提出了一種球磨機冷卻系統,具備提高潤滑油冷卻效果的優點,用以解決油箱中的潤滑油始終具有較高溫度,導致球磨機軸承與齒輪處的冷卻效果受影響的問題。

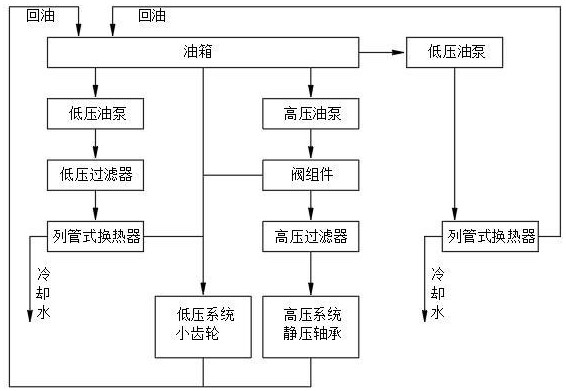

2、為達到上述目的,本申請采用如下技術方案:一種球磨機冷卻系統,包括:油箱,所述油箱的低壓輸出端依次連通設置有低壓油泵、低壓過濾器與列管式換熱器,通過低壓過濾器分離潤滑油中的雜質,通過列管式換熱器對潤滑油進行降溫,通過列管式換熱器的潤滑油進入低壓系統小齒輪,所述油箱高壓輸出端的一側依次連通設置有高壓油泵、閥組件與高壓過濾器,通過高壓過濾器分離潤滑油中的雜質,通過高壓過濾器的潤滑油進入高壓系統靜壓軸承;

3、所述油箱高壓輸出端的另一側依次連通設置有低壓油泵與列管式換熱器,通過列管式換熱器的潤滑油回到油箱的低壓側,使得油箱內的潤滑油降溫。

4、進一步,所述列管式換熱器包括殼體、管板、傳熱管、進油管、出油管、進水管、出水管、電機與轉軸,所述殼體內腔的兩側均密封轉動安裝有管板,所述殼體內腔中處于兩個管板之間位置的腔體為冷卻腔,所述殼體內腔中處于冷卻腔兩側的腔體為油腔,所述冷卻腔內軸向設置有傳熱管,所述傳熱管的端部與對應的管板形成固定連接,兩個油腔通過傳熱管形成連通設置,所述殼體的上方且對應右側油腔的位置固定安裝有進油管,所述進油管的下端與右側油腔連通,所述殼體的下方且對應左側油腔的位置固定安裝有出油管,所述出油管的上端與左側油腔連通,所述殼體的上方且對應冷卻腔右側的位置固定安裝有進水管,所述進水管的下端與冷卻腔連通,所述殼體的下方且對應冷卻腔左側的位置固定安裝有出水管,所述出水管的上端與冷卻腔連通,所述殼體的一側固定安裝有電機,所述電機的輸出端固定安裝有轉軸,所述轉軸的另一端伸入殼體,并與對應管板的中心位置形成固定連接,所述轉軸穿過殼體的部分與殼體形成密封轉動連接。

5、進一步,所述列管式換熱器還包括下折流板與上折流板,所述冷卻腔內的下部位置軸向等距設置有下折流板,所述下折流板的上側與殼體的內壁存在間距,所述下折流板的弧形側與殼體的內壁形成滑動接觸,所述冷卻腔內的上部位置軸向等距設置有上折流板,所述上折流板的下側與殼體的內壁存在間距,所述上折流板的弧形側與殼體的內壁形成滑動接觸,所述上折流板與下折流板呈交錯排列設置,所述上折流板的下部與下折流板的上部呈重合設置,所述傳熱管穿過上折流板、下折流板與管板。

6、進一步,所述列管式換熱器還包括一號滑孔與伸縮缸,遠離電機的管板的中心位置軸向貫穿開設有一號滑孔,所述殼體的另一側轉動安裝有伸縮缸,所述伸縮缸的輸出桿穿過殼體、一號滑孔,并與下折流板、上折流板連接,所述輸出桿穿過殼體的部分與殼體形成密封滑動接觸。

7、進一步,所述伸縮缸的輸出桿與下折流板、上折流板均形成固定連接。

8、進一步,所述下折流板的內部與遠離電機的管板的中心位置均軸向貫穿開設有一號滑孔,所述下折流板與傳熱管形成固定連接,所述上折流板與傳熱管形成滑動連接,所述伸縮缸的輸出桿穿過殼體、一號滑孔,并與上折流板形成固定連接,所述輸出桿帶動上折流板左右移動到極限位置時,所述上折流板與下折流板之間仍存在間距。

9、進一步,所述列管式換熱器還包括二號滑孔、上磁鐵與下磁鐵,左側第一個上折流板的內部開設有二號滑孔,所述輸出桿與二號滑孔形成滑動連接,左側第一個上折流板的內部固定安裝有上磁鐵,左側第二個下折流板的內部且對應上磁鐵的位置固定安裝有下磁鐵,所述上磁鐵與下磁鐵呈異極相吸設置。

10、進一步,所述列管式換熱器還包括擋環,所述輸出桿的外側且位于二號滑孔左側的位置固定安裝有擋環,所述擋環的直徑大于二號滑孔的直徑。

11、本申請具備如下有益效果:

12、本申請提供的一種球磨機冷卻系統,通過低壓油泵與列管式換熱器的設置,在油箱一側增加新的低壓油泵與列管式換熱器,使得油箱中的潤滑油直接被該低壓油泵從油箱高壓側抽出,并進入對應的列管式換熱器中,之后被冷卻的潤滑油返回油箱的低壓側,通過上述動作,使得油箱中的潤滑油具有較低的溫度,進而提高潤滑油對球磨機軸承與齒輪處的冷卻效果。

13、通過管板、傳熱管、轉軸與電機的設置,在潤滑油被列管式換熱器冷卻的過程中,電機通過轉軸帶動管板與傳熱管轉動,使得上下方的傳熱管均能充分浸入冷卻水中,進而令傳熱管中潤滑油的冷卻效果提高,降低由于冷卻水與殼體內壁上方存在一定間距,導致處于上方位置的傳熱管無法充分浸入冷卻水中的概率。

14、通過伸縮缸、輸出桿、上折流板與下折流板的設置,在潤滑油被列管式換熱器冷卻的過程中,伸縮缸帶動輸出桿往復伸縮,使得上折流板進行左右往復移動,而下折流板固定不動,在這個過程中,上折流板撥動列管式換熱器中的冷卻水,使得冷卻水液面發生起伏動作,通過這一動作,使得部分冷卻水與上方位置傳熱管的接觸面積增大,從而提高傳熱管中潤滑油的冷卻效果。

15、通過上折流板與下折流板的設置,在上述上折流板進行左右往復移動,而下折流板固定不動的過程中,上折流板會與一側的下折流板靠近,使得兩者圍成的通道口截面積減小,通過這一動作,使得殼體內部分位置的冷卻水液面會上升,進而增大該部分冷卻水與上方位置傳熱管的接觸面積,進一步提高傳熱管中潤滑油的冷卻效果,同時,通過上述截面積減小的通道口的冷卻水,其流速會加快,使得單位時間內傳熱管內潤滑油通過對流傳遞的熱量增加,從而提高傳熱管中潤滑油的冷卻效果。

16、通過上折流板與下折流板的設置,在上述上折流板與下折流板所圍成的通道口截面積減小的過程中,部分冷卻水通過該通道口時,其朝向向上,由于此時該部分冷卻水的流速加快,進而促使部分冷卻水的上移路徑延長,使得該部分冷卻水與上方位置傳熱管的接觸面積增加,進一步提高傳熱管中潤滑油的冷卻效果。

技術特征:

1.一種球磨機冷卻系統,包括:油箱,所述油箱的低壓輸出端依次連通設置有低壓油泵、低壓過濾器與列管式換熱器,通過低壓過濾器分離潤滑油中的雜質,通過列管式換熱器對潤滑油進行降溫,通過列管式換熱器的潤滑油進入低壓系統小齒輪,所述油箱高壓輸出端的一側依次連通設置有高壓油泵、閥組件與高壓過濾器,通過高壓過濾器分離潤滑油中的雜質,通過高壓過濾器的潤滑油進入高壓系統靜壓軸承;

2.根據權利要求1所述的一種球磨機冷卻系統,其特征在于,所述伸縮缸(13)的輸出桿與下折流板(3)、上折流板(4)均形成固定連接。

3.根據權利要求1所述的一種球磨機冷卻系統,其特征在于,所述下折流板(3)的內部與遠離電機(10)的管板(2)的中心位置均軸向貫穿開設有一號滑孔(12),所述下折流板(3)與傳熱管(5)形成固定連接,所述上折流板(4)與傳熱管(5)形成滑動連接,所述伸縮缸(13)的輸出桿穿過殼體(1)、一號滑孔(12),并與上折流板(4)形成固定連接,所述輸出桿帶動上折流板(4)左右移動到極限位置時,所述上折流板(4)與下折流板(3)之間仍存在間距。

4.根據權利要求3所述的一種球磨機冷卻系統,其特征在于,所述列管式換熱器還包括二號滑孔(14)、上磁鐵(16)與下磁鐵(17),左側第一個上折流板(4)的內部開設有二號滑孔(14),所述輸出桿與二號滑孔(14)形成滑動連接,左側第一個上折流板(4)的內部固定安裝有上磁鐵(16),左側第二個下折流板(3)的內部且對應上磁鐵(16)的位置固定安裝有下磁鐵(17),所述上磁鐵(16)與下磁鐵(17)呈異極相吸設置。

5.根據權利要求4所述的一種球磨機冷卻系統,其特征在于,所述列管式換熱器還包括擋環(15),所述輸出桿的外側且位于二號滑孔(14)左側的位置固定安裝有擋環(15),所述擋環(15)的直徑大于二號滑孔(14)的直徑。

技術總結

本申請涉及粉碎技術領域,且公開了一種球磨機冷卻系統,為了解決油箱中的潤滑油始終具有較高溫度,導致球磨機軸承與齒輪處的冷卻效果受影響的問題。本發明通過低壓油泵與列管式換熱器的設置,在油箱一側增加新的低壓油泵與列管式換熱器,使得油箱中的潤滑油直接被該低壓油泵從油箱高壓側抽出,并進入對應的列管式換熱器中,之后被冷卻的潤滑油返回油箱的低壓側,通過上述動作,使得油箱中的潤滑油具有較低的溫度,進而提高潤滑油對球磨機軸承與齒輪處的冷卻效果。

技術研發人員:范保建,佐太東,王建海,李偉

受保護的技術使用者:內蒙古包頭鑫達黃金礦業有限責任公司

技術研發日:

技術公布日:2024/10/21

- 還沒有人留言評論。精彩留言會獲得點贊!