一種雙蓄熱式加熱爐低溫燃燒控制方法及自動控制方法與流程

本發明涉及熱軋帶鋼生產板坯加熱工藝自動化控制,具體而言,尤其涉及一種雙蓄熱式加熱爐低溫燃燒控制方法及自動控制方法。

背景技術:

1、隨著經濟的發展,鋼鐵企業作為一個重要的基礎性產業,扮演著不可忽視的角色。然在市場競爭日益激烈的背景下,傳統的鋼鐵生產方式和單一性已經不能適應市場需求,因此鋼鐵企業需進行市場創新和產品多樣化,以提高市場競爭力和可持續發展。

2、為了滿足鋼鐵企業產品多樣化的需求,鋼鐵企業已在開發多類合金鋼生產,例如:鈦材、hso高速鋼、合金銅等,此類產業加熱溫度范圍都在800-900℃之間。然而,雙蓄熱式加熱爐的加熱范圍為950-1350℃。高爐煤氣雙蓄熱原理如下:

3、助燃空氣從燒嘴空氣接口進入燒嘴內,通過蓄熱體(蜂窩體)預熱到約1000℃后,經空氣箱燒嘴磚后以不同角度的兩股射流噴出。

4、煤氣從燒嘴煤氣接口進入燒嘴內,通過蓄熱體(蜂窩體)預熱到約1000℃后,經煤氣箱燒嘴磚后以一定的角度射流噴出,與空氣箱出來的第一股空氣射流相交、混合、燃燒,不完全燃燒的產物再與第二股空氣射流相交、混合、燃燒、直至燃盡。

5、現有的爐內溫度范圍:950~1300℃(環境溫度20℃);在控制900~1300℃(環境溫度20℃)時采用雙交叉限幅控制(如圖1),有效控制了動態空燃比,并且將限幅系數設為可以根據溫度偏差自動修正,以便在溫度偏差較大時減弱或取消限幅功能,即限幅系數是動態的,這樣將大大提高控制系統的響應速度,快速達到目標溫度。但當目標溫度在800~900℃時,可能存在以下問題:

6、(1)目標溫度低于900℃時,調節閥經常出現超調現象。使實際溫度在目標溫度±100℃;溫度難以控制,即使手動調整也達不到目標溫度。

7、(2)雙蓄熱式加熱爐低溫燃燒時,所使用高爐煤氣及空氣流量不到正常流量的10%,目前流量檢測小于最大流量的10%難于檢測準確,導致實際空燃比難以計算準確,不僅造成溫度控制困難還造成資源浪費。

8、(3)采用高爐煤氣雙蓄熱式低溫燃燒,板坯溫度時高時低,造成板坯溫度均勻性較差,影響成材料質量及成材率。并且在軋制過程中因溫度均勻性較差,導致軋制困難容易出現粘肉及鐮刀灣情況。

9、通過技術交流獲悉,高爐煤氣雙蓄熱式低溫燃燒控制情況,各個高爐煤氣雙蓄熱式均出現過此問題,由于市場競爭,大多工廠都在開發低溫合金鋼品種。低溫燃燒時都采用人工方式控制,不僅費時費力,還影響成材料質量及成材率。溫度不均勻對軋線設備造成使用壽命縮短和軋輥修復率提高。

10、綜上所述,在實際生產過程中,如何改變高爐煤氣雙蓄熱式低溫燃燒控制方式,以達到既解決高爐煤氣雙蓄熱式低溫燃燒控制問題又能提高成材料質量及成材率,同時兼顧軋線設備使用壽命,較低軋輥修復率是實際生產中亟待解決的問題。

技術實現思路

1、根據上述提出的技術問題,提供一種雙蓄熱式加熱爐低溫燃燒控制方法及自動控制方法。本發明通過改變高爐煤氣雙蓄熱式低溫燃燒控制方式,以解決高爐煤氣雙蓄熱式低溫燃燒控制困難的問題,進而提高了成材料質量和成材率,降低了對軋線設備的沖擊。

2、本發明采用的技術手段如下:

3、一種雙蓄熱式加熱爐低溫燃燒控制方法,包括:

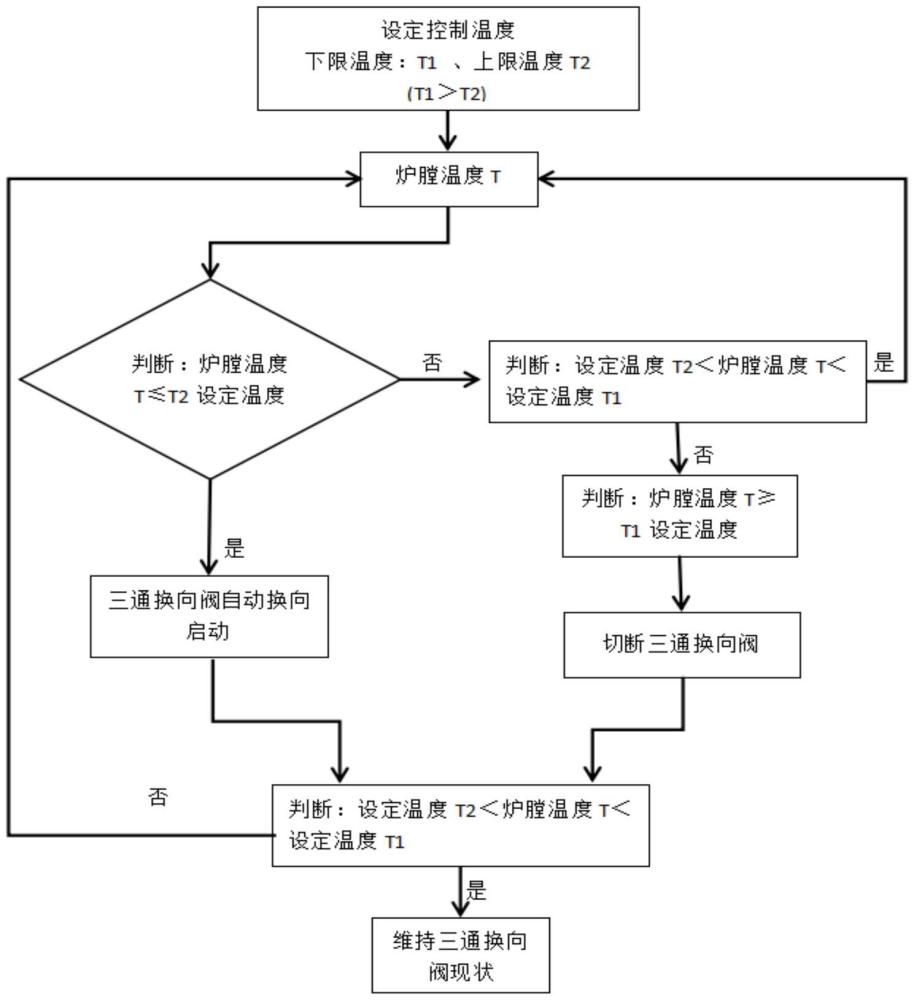

4、s1、根據生產過程中的加熱工藝要求,設定控制溫度;

5、s2、在加熱爐加熱過程中,實時檢測實際爐膛溫度t;

6、s3、根據檢測的實際爐膛溫度t與控制溫度的關系,設定控制三通換向閥的啟停方式,控制雙蓄熱式加熱爐低溫燃燒。

7、進一步地,步驟s1,具體包括:

8、根據生產過程中鋼種的加熱工藝要求,設定上限溫度t1作為切斷三通換向閥的溫度;

9、根據生產過程中鋼種的加熱工藝要求,設定下限溫度t2作為三通換向閥自動投用溫度。

10、進一步地,所述上限溫度t1的設定值小于爐膛溫度上限,且所述上限溫度t1大于所述下限溫度t2。

11、進一步地,步驟s2,具體包括:

12、根據熱電偶檢測溫度情況,選擇相應熱電偶檢測實際爐膛溫度t。

13、進一步地,步驟s3,具體包括:

14、判斷實際爐膛溫度t是否小于等于下限溫度t2,若實際爐膛溫度t小于等于下限溫度t2,則啟動三通換向閥,通入空氣和煤氣;

15、若否,則判斷實際爐膛溫度t是否在所述上限溫度t1和所述下限溫度t2之間,若實際爐膛溫度t在所述上限溫度t1和所述下限溫度t2之間,則維持三通換向閥狀態;

16、若否,則判斷實際爐膛溫度t是否大于等于所述上限溫度t1,若實際爐膛溫度t大于等于所述上限溫度t1,則切斷三通換向閥。

17、進一步地,所述高爐煤氣雙蓄熱式加熱爐包括預熱段、一加段和二加段,其中:

18、所述預熱段設置四對預熱段三通換向閥;所述一加段設置四對一加段三通換向閥;所述二加段設置四對二加段三通換向閥;預熱段、一加段和二加段的三通換向閥采用各段連鎖方式啟動,各段燃燒相互設置間隔時間。

19、本發明還提供了一種雙蓄熱式加熱爐低溫燃燒控制方法的自動控制方法,包括:

20、步驟1、將步驟s1中根據生產過程中的加熱工藝要求,設定的控制溫度存儲到plc的存儲模塊中;

21、步驟2、將步驟s3中設定的控制三通換向閥的啟停方式建立控制模型,將控制模型存儲到plc的存儲模塊中;

22、步驟3、將熱電偶連接到plc;

23、步驟4、通過plc控制熱電偶檢測實際爐膛溫度t,并將檢測的實際爐膛溫度t存儲到plc的存儲模塊中;

24、步驟5、實際爐膛溫度t與控制溫度進行比較,當實際爐膛溫度t小于等于下限溫度t2,則啟動三通換向閥,通入空氣和煤氣;當實際爐膛溫度t在所述上限溫度t1和所述下限溫度t2之間,則維持三通換向閥狀態;當實際爐膛溫度t大于等于所述上限溫度t1,則切斷三通換向閥。

25、步驟6、plc每間隔時間t重復執行步驟4和步驟5。

26、較現有技術相比,本發明具有以下優點:

27、本發明提供的雙蓄熱式加熱爐低溫燃燒控制方法的自動控制方法,通過改變高爐煤氣雙蓄熱式低溫燃燒控制方式,以解決高爐煤氣雙蓄熱式低溫燃燒控制困難的問題,進而提高了成材料質量和成材率,降低了對軋線設備的沖擊。

28、基于上述理由本發明可在用于熱軋高爐煤氣雙蓄熱低溫燃燒生產工藝過程控制等領域廣泛推廣。

技術特征:

1.一種雙蓄熱式加熱爐低溫燃燒控制方法,其特征在于,包括:

2.根據權利要求1所述的一種雙蓄熱式加熱爐低溫燃燒控制方法,其特征在于,步驟s1,具體包括:

3.根據權利要求2所述的雙蓄熱式加熱爐低溫燃燒控制方法,其特征在于,所述上限溫度t1的設定值小于爐膛溫度上限,且所述上限溫度t1大于所述下限溫度t2。

4.根據權利要求1所述的一種雙蓄熱式加熱爐低溫燃燒控制方法,其特征在于,步驟s2,具體包括:

5.根據權利要求1所述的一種雙蓄熱式加熱爐低溫燃燒控制方法,其特征在于,步驟s3,具體包括:

6.根據權利要求5所述的一種雙蓄熱式加熱爐低溫燃燒控制方法,其特征在于,所述高爐煤氣雙蓄熱式加熱爐包括預熱段、一加段和二加段,其中:

7.實現如權利要求5所述的雙蓄熱式加熱爐低溫燃燒控制方法的自動控制方法,其特征在于,包括:

8.一種存儲介質,其特征在于,所述存儲介質包括存儲的程序,其中,所述程序運行時,執行所述權利要求7所述的自動控制方法。

技術總結

本發明提供一種雙蓄熱式加熱爐低溫燃燒控制方法及自動控制方法。本發明控制方法,包括:S1、根據生產過程中的加熱工藝要求,設定控制溫度;S2、在加熱爐加熱過程中,實時檢測實際爐膛溫度T;S3、根據檢測的實際爐膛溫度T與控制溫度的關系,設定控制三通換向閥的啟停方式,控制雙蓄熱式加熱爐低溫燃燒。本發明通過改變高爐煤氣雙蓄熱式低溫燃燒控制方式,以解決高爐煤氣雙蓄熱式低溫燃燒控制困難的問題,進而提高了成材料質量和成材率,降低了對軋線設備的沖擊并且提高了溫度均勻性,從而減少軋制過程中軋制難度、粘肉、鐮刀灣和軋輥修復率。

技術研發人員:劉勇,謝磊,賈汶銘,包薪群

受保護的技術使用者:攀鋼集團西昌鋼釩有限公司

技術研發日:

技術公布日:2024/10/21

- 還沒有人留言評論。精彩留言會獲得點贊!