一種發泡陶瓷制備用匣體及方法與流程

本發明涉及發泡陶瓷制備用匣體領域,更具體地說,涉及一種發泡陶瓷制備用匣體及方法。

背景技術:

1、發泡陶瓷是以尾礦等固體廢棄物為主要原料,經約1200℃高溫焙燒而成的高氣孔率的閉孔陶瓷材料,具有輕質高強、防水防潮、性能穩定等各種優異性能,應用范圍廣闊,是一種極具潛力的人工合成新型綠色環保建筑材料。

2、發泡陶瓷的主要生產工藝為配料—球磨—造粒—鋪料—燒成—冷加工。在其燒成過程中,材料基體在由耐高溫板框組成的匣體內進行加工,隨著隧道窯溫度的逐漸升高,材料基體由粉料逐漸變為熔體,同時伴有發泡劑的氣體開始揮發,當熔體內的氣體溶解飽和后,封閉在熔體中的氣體開始膨脹;隨著溫度的降低,氣體無法沖破高粘度的熔體而封閉在熔體內,形成一個個獨立的閉氣孔,最終得到高閉氣孔率、輕質的發泡陶瓷材料。

3、發泡陶瓷材料熱導率小,是熱的不良導體。在制備過程中,大板中部區域和四周區域的熱場情況不一致,熱場不均勻的情況將導致大板散熱不均勻,進而影響冷卻,導致出現整板不同區域會出現密度、孔徑有差異的質量情況,甚至熱應力的大板破裂情況,此種情況越發嚴重。

4、本發明可以起到使得匣體熱場更均勻,降低整板不同區域出現密度、孔徑有差異的情況,提高產品一致性的效果。

技術實現思路

1、本發明旨在于解決上述背景技術提出的技術問題,本發明提供如下技術方案:一種發泡陶瓷制備用匣體及方法,所述方法為根據隧道窯內熱場差異,采用不同熱阻的耐火板進行拼接匣體,在受熱效果較好的區域采用熱阻較高的耐火板,在受熱效果較差的區域采用熱阻較低的耐火板,降低各區域之間熱傳遞速度差異。

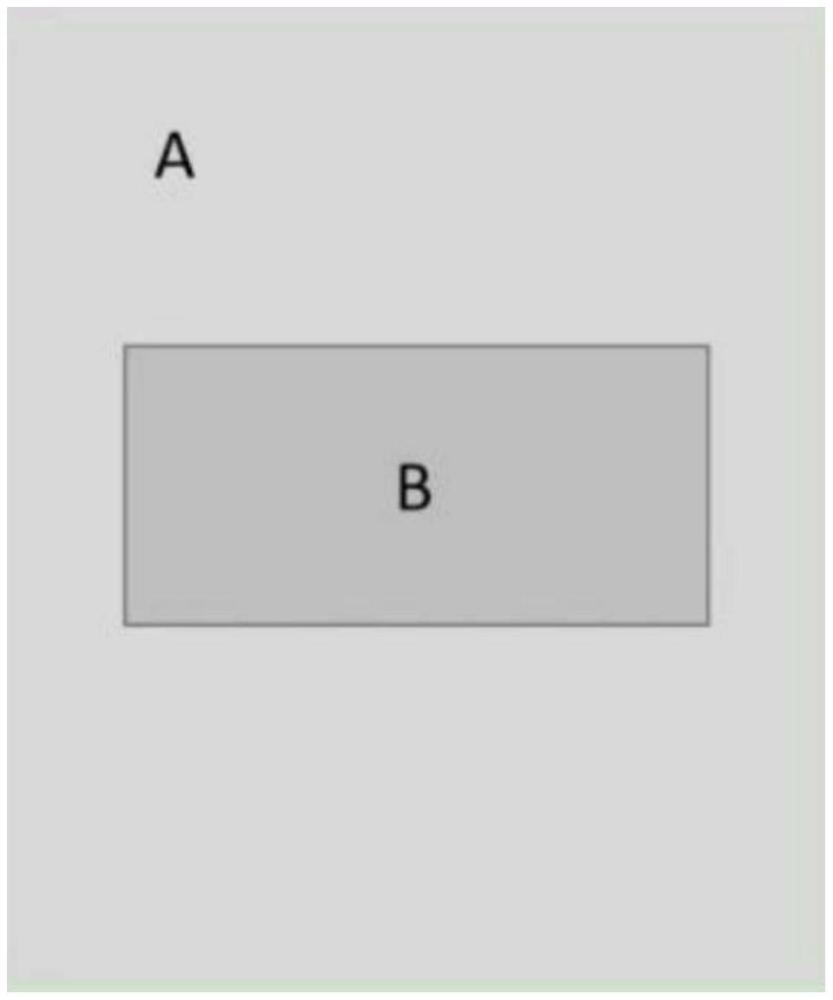

2、進一步的優選方案:所述匣體包括:底部和邊框,所述底部根據受熱效果差異分為a區域和b區域,所述a區域和所述b區域由兩種不同材質的耐火板拼接而成,所述a區域位于噴嘴中心,所述b區域遠離噴嘴,所述a區域所采用耐火板熱阻高于b區域耐火板熱阻。

3、進一步的優選方案:所述b區域采用碳纖維棚板拼接而成,所述a區域采用普通耐火磚拼接而成,碳纖維棚板相對于普通耐火磚導熱效果更快,從而降低b區域與a區域之間的受熱效果差異。

4、進一步的優選方案:所述邊框耐火板材質熱阻高于所述a區域耐火板材質,所述a區域耐火板材質熱阻高于所述b區域耐火板材質。

5、進一步的優選方案:所述邊框采用普通耐火磚拼接而成,所述a區域采用氧化鋁耐火板拼接而成,所述b區域采用碳纖維棚板拼接而成。

6、進一步的優選方案:所述邊框和所述a區域采用相同材質的耐火板,所述b區域采用熱阻系數更低的耐火板,所述邊框和所述a區域采用普通耐火轉,所述b區域采用碳化硅耐火磚。

7、進一步的優選方案:所述邊框、a區域和b區域均采用材質相同的耐火板。

8、進一步的優選方案:所述邊框、所述a區域和所述b區域均采用材質相同的耐火板。

9、進一步的優選方案:所述邊框耐火板厚度與所述a區域耐火板厚度相同,所述邊框(2)和所述a區域耐火板厚度大于所述b區域耐火板厚度。

10、進一步的優選方案:所述a區域和邊框耐火板厚度為10mm,所述b區域耐火板厚度為8mm。

11、進一步的優選方案:所述邊框耐火板厚度為12mm,所述a區域耐火板厚度為10mm,所述b區域耐火板厚度為8mm。

12、有益效果:

13、1.通過根據底部不同區域的受熱效果不同,各區域采用熱阻不同耐火板,受熱較好靠近噴火嘴的區域采用比遠離噴火嘴區域熱阻更高的材料進行拼接,從而降低匣體整體受熱效果差異,進而使得產品效果更為一致,本發明根據溫場差異采用不同的棚板材料來實現發泡陶瓷制備過程中受熱和散熱的均一性,使發泡陶瓷板各部位受熱和散熱基本一致;

14、2.通過在匣體底部各區域設置相同材質厚度不同的耐火板,根據熱阻=厚度/導熱系數,得知相同的材料,其厚度越厚,則熱阻更大,在匣體底部中心遠離噴火嘴的b區域布置厚度相對于靠近噴火嘴a區域更厚的耐火板,使得匣體底部的受熱效果更趨一致,從而使得發泡陶瓷一致性更佳;

15、3.通過在邊框區域設置熱阻更高的耐火板,從而降低邊框的受熱速度,使得邊框位置與匣體底部的受熱效果差異進一步降低,避免因邊框更靠近噴火嘴而受熱速度過快,導致與底部中心位置受熱效果差異過大而造成的產品品相不一;

16、4.綜上所述,該種發泡陶瓷制備用匣體,通過根據在匣體不同區域受熱效果的不同,采用不同熱阻的材料,使匣體在導熱和散熱過程中呈現不同區域不同熱傳導速率,使得匣體內部需要加工的材料受熱效果更趨一致;或者在加熱更快的區域如邊框和a區域布置熱阻更高或者厚度更厚的材料,使得該區域升溫速度相對更慢,進而與其他區域形成整體更趨一致熱場,從而獲得密度、孔徑一致性更優的產品。

技術特征:

1.一種發泡陶瓷制備用匣體及方法,其特征在于:所述方法為根據隧道窯內熱場差異,采用不同熱阻的耐火板進行拼接匣體,在受熱效果較好的區域采用熱阻較高的耐火板,在受熱效果較差的區域采用熱阻較低的耐火板。

2.根據權利要求1所述的一種發泡陶瓷制備用匣體及方法,其特征在于:所述匣體包括:底部和邊框,所述底部根據受熱效果差異分為a區域和b區域,所述a區域和所述b區域由兩種不同材質的耐火板拼接而成,所述a區域位于噴嘴中心,所述b區域遠離噴嘴,所述a區域所采用耐火板熱阻高于b區域耐火板熱阻。

3.根據權利要求2所述的一種發泡陶瓷制備用匣體及方法,其特征在于:所述b區域采用碳纖維棚板拼接而成,所述a區域采用普通耐火磚拼接而成。

4.根據權利要求2所述的一種發泡陶瓷制備用匣體及方法,其特征在于:所述邊框耐火板材質熱阻高于所述a區域耐火板材質,所述a區域耐火板材質熱阻高于所述b區域耐火板材質。

5.根據權利要求4所述的一種發泡陶瓷制備用匣體及方法,其特征在于:所述邊框采用普通耐火磚拼接而成,所述a區域采用氧化鋁耐火板拼接而成,所述b區域采用碳纖維棚板拼接而成。

6.根據權利要求2所述的一種發泡陶瓷制備用匣體及方法,其特征在于:所述邊框和所述a區域采用相同材質的耐火板,所述b區域采用熱阻系數更低的耐火板,所述邊框和所述a區域采用普通耐火轉,所述b區域采用碳化硅耐火磚。

7.根據權利要求2所述的一種發泡陶瓷制備用匣體及方法,其特征在于:所述邊框、a區域和b區域均采用材質相同的耐火板。

8.根據權利要求7所述的一種發泡陶瓷制備用匣體及方法,其特征在于:所述邊框耐火板厚度與所述a區域耐火板厚度相同,所述邊框和所述a區域耐火板厚度大于所述b區域耐火板厚度。

9.根據權利要求7所述的一種發泡陶瓷制備用匣體及方法,其特征在于:所述a區域和邊框耐火板厚度為10mm,所述b區域耐火板厚度為8mm。

10.根據權利要求7所述的一種發泡陶瓷制備用匣體及方法,其特征在于:所述邊框耐火板厚度為12mm,所述a區域耐火板厚度為10mm,所述b區域耐火板厚度為8mm。

技術總結

本發明提供了一種發泡陶瓷制備用匣體及方法,所述方法為根據隧道窯內熱場差異,采用不同熱阻的耐火板進行拼接匣體,在受熱效果較好的區域采用熱阻較高的耐火板,在受熱效果較差的區域采用熱阻較低的耐火板。該種發泡陶瓷制備用匣體,通過在匣體不同區域采用不同熱阻的材料,使得匣體在導熱和散熱過程中升溫和降溫速度接近一致,通過在火焰中心加熱快的區域布置熱阻更高的材料;或者整個匣體采用相同材質的耐火板,通過加厚受熱效果更好的區域的耐火板厚度,使該區域升溫速度相對更慢,進而使得整體升溫及降溫速度接近一致,從而獲得密度、孔徑一致性更優的產品,本泡陶瓷制備用方法可以適用于各種不同的隧道窯以及各種不同的匣體。

技術研發人員:彭也慶,孫燕,周華,劉思遠,胡小強

受保護的技術使用者:江西中材新材料有限公司

技術研發日:

技術公布日:2024/10/21

- 還沒有人留言評論。精彩留言會獲得點贊!